某轻型货车离合器踏板结合高度异常分析与处理

2021-09-23郭静

郭 静

(安徽江淮汽车集团股份有限公司,安徽 合肥 230022)

引言

汽车离合器系统的功能是负责传递和切断发动机的动力传输,并且保证汽车能够平顺起步,是汽车传动系的重要组成部分。离合器系统包括离合器和离合器操纵装置,离合器操纵装置不仅需要能够保证离合器正常工作,还必须操纵轻便舒适。特别是对于经常在城市道路中行驶需频繁分离结合离合器的轻型货车而言更加重要。本文针对在实际中遇到的某轻型货车离合器踏板结合高度异常问题进行分析解决。

1 离合器踏板结合高度异常现象和离合器操纵装置结构简述

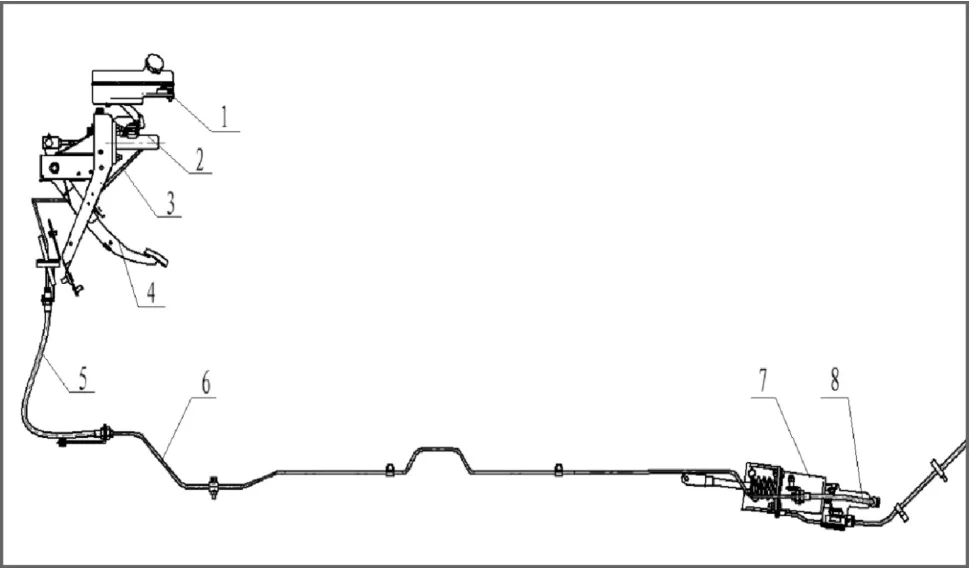

某轻型货车在调试和使用过程中时常出现离合器踏板有时高有时低的情况,且离合器接合不平顺[1]。重新计算该车型离合器操纵机构各零部件参数,得出结果发现离合器踏板在车辆起步时的高度处于比较适中的状态,不会出现离合器踏板过高,检查离合器总成和操纵装置各零部件质量合格无问题。且离合器踏板有时高有时低的现象说明离合器操纵机构中存在异常因素。该轻型货车的离合器操纵机构为液压远距离操纵形式,带有气压助力装置,如图1所示。

图1 气压助力离合器操纵机构简图

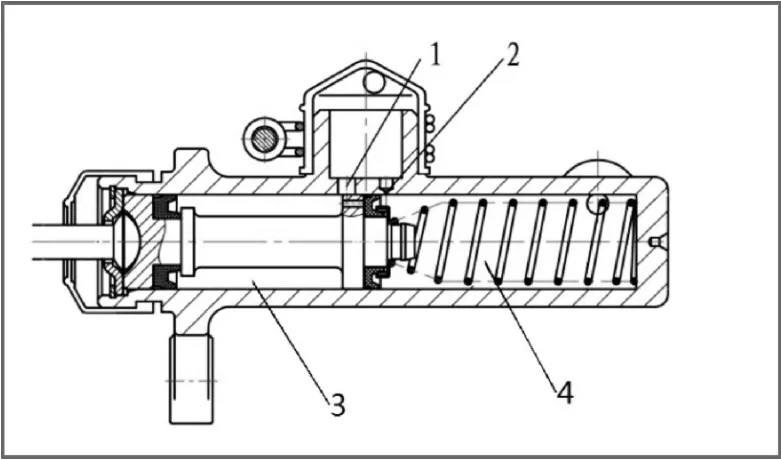

当驾驶人员踩下离合器踏板时,离合器主缸建立压力,液压油从离合器主缸内流出经离合器管路进入离合器助力器。此时整个离合器管路内建立起压力。离合器助力器内液压缸活塞在油压推动下向前移动推动离合器助力器推杆,同时液压油打开离合器助力器的进气阀门,来自车辆制动系统压缩空气经气压管路进入离合器助力器气缸,推动气缸活塞向前移动,与液压活塞一起推动离合器助力器推杆,推动离合器拨叉摇臂,从而实现离合器分离。当车辆起步离合器接合时,驾驶人员缓慢抬起离合器踏板,主缸活塞向后移动,离合器管路内液压油随之流回主缸,离合器助力器内的液压缸活塞也一起后移。同时关闭进气阀门,打开通大气阀门,压缩空气排出。离合器助力器推杆和液压缸活塞也一起后移,实现离合器接合。可见,如果液压油按上述正常流动,离合器踏板每次接合高度应是一样的。分析整个离合器管路,除主缸的出油管路外,还存在主缸进油管路。主缸进油管路由储油壶和橡胶软管组成。主缸进油管路主要对主缸内液压油起补偿作用。主缸内部结构如图2所示。

图2 离合器总泵结构简图

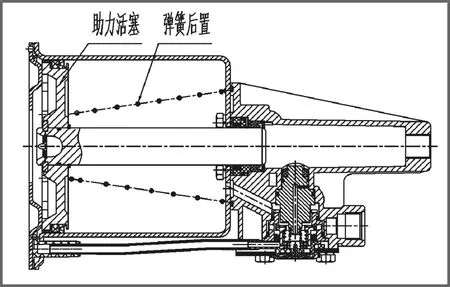

主缸出油管路由2根钢管和2根橡胶软管连接而成。由于液压油的惯性以及液压油的黏度、管路弯度及管径的变动,液压油在离合器管路内流动会产生阻力。同样,液压油经进油孔和补偿孔在储油壶与主缸后腔间流动也会产生阻力。在抬起踏板离合器接合的过程,即是离合器主缸活塞回位主缸出油管路内液压油回流到主缸中的过程。回流过程中管路内液压油受到来自助力器油缸中回位压力并克服管路阻力和重力回流到主缸中。从车辆实际生产过程了解到,原先该装配的离合器助力器是非自调式,其气缸和油缸结构如图3所示[2]。

图3 非自调式离合器助力器简图

后更换为自调式离合器助力器,其气缸和油缸结构如图4所示。

图4 自调式离合器助力器简图

2 离合器踏板结合高度异常现象的理论分析和检测验证

分析两种离合器助力器结构的区别,发现非自调式助力器和自调式助力器的区别在于气缸内弹簧作用力的方向相反。非自调式助力器的弹簧作用力是回位力,而自调式助力器的作用力相反。当踏板回位时,自调式离合器助力器内部产生的回位力等于离合器压盘回位力减去弹簧的弹力。这样自调式助力器的回位力就会明显小于非自调助力器的回位力。在踏板开始回位瞬间存在离合器踏板回位过快时,助力器回位力不能克服阻力的可能或与阻力差值过大。

对第一种离合器助力器,采用压力真空表测量踏板回位时管路内关键点最高和最低压力,并观察压力变化情况。用三通把压力真空表接入离合器管路内。车辆空载,在车辆能够正常起步的情况下在踏板较快回位时分别 测量离合器主缸进出口处和助力器进出口处刚开始压力结果如表1所示。

表1 装配非自调式离合器助力器的离合器操纵装置 离合器主缸出口和离合器助力器入口压力值

用同样方法对第二种助力器测量,结果如表2所示。

表2 装配自调式离合器助力器的离合器操纵装置 离合器主缸出口和离合器助力器入口压力值

测量结果显示,主缸进出油口在离合器踏板回位时最低压力出现负压[4]。这是因为在踏板回位过快的情况下,主缸活塞移动速度快,如果主缸出油管路中的液压油能够回流,对应液压油在主缸出油管路中回流的速度快,产生的阻力也随速度平方级增加。离合器助力器中液压油因阻力过大不能及时回流补充,从而产生负压。因第二种助力器气缸中的弹簧后置,其实起到阻挡回位的作用,导致第二种离合器助力器压力明显低于第一种助力器的压力。此时离合器助力器中液压油的压力与阻力差值过大,造成在主缸内产生较大负压。当这个负压值足够大时,离合器主缸后腔内液压油就会克服主缸皮碗阻力流入离合器主缸前腔。通过了解离合器主缸生产厂家的检测数据,这个阻力值约为15 kPa~50 kPa。可见在表格2测量数据的工况下,液压油很有可能已经从离合器主缸后腔流入前腔。结果是踏板已经回位而离合器主缸出油管路中液压油并没有回流到离合器主缸中,造成离合器踏板升高的现象。某些时间离合器踏板回位速度较慢,或环境温度较高液压油粘度低时,离合器踏板过高的现象就会有所缓解。从而造成离合器踏板时高时低的现象。

3 针对离合器踏板结合高度异常现象的处理方法

要解决这一问题,较为简便的方法就是要设法降低液压油在管路内的流动阻力。由流体力学有关原理得知,增加管径可降低液压油流速,从而降低液压油油流动阻力,阻力与流速平方成正比。该离合器管路中管径最小的是橡胶软管内径,仅3.2 mm,其余钢管内径4.6 mm,液压油主要阻力产生在离合器软管上,所以理论上增加橡胶软管内径改善效果最明显。考虑改用内径为6 mm的聚氨酯离合器软管试验,首先理论估算两种软管在踏板回位时沿程阻力和局部阻力产生的压差[3-4]。

沿程阻力产生的压差:

其中:λ为沿程阻力系数;V为流体在管路内流速,单位:m/s;l为软管长度,单位:m;d为软管内径,单位:m;ρ为流体密度,制动液密度950 kg/m3。

其中Rec为该流动状态下雷诺数。

其中:v为运动粘度,制动液常温下运动粘度取0.08 cm2/s。

考虑到常态下离合踏板总的回位时间约2.5 s,作为计算制动液流速的依据。

代入该车型离合软管有关参数计算可得:内径为3.2 mm的橡胶离合器软管产生的沿程阻力产生的压差∇P1约17 kPa;内径为=6 mm的聚氨酯离合器软管产生的沿程阻力产生的压差∇P2约1.4 kPa。

另外,离合软管和钢管连接处管路截面的变化会产生局部阻力,局部阻力产生的压差:

其中:为局部阻力系数;g为重力加速度。

该车型离合管路共两根软管,有四处制动液流动截面发生变化的位置。

由流体力学有关知识可知∑ξi<4,根据该车型有关参数可知是一个极小的数量,所以局部阻力产生的压差∇P'可忽略不计。

因离合器主缸后腔内液压油克服主缸皮碗阻力流入离合器主缸前腔所需压差约为15 kPa~50 kPa,可见增大离合软管内径会对离合总泵内制动液流动产生较大影响。以此为依据把该车型离合器软管更换为内径为6 mm的聚氨酯离合器软管。与计算结果相符合,离合器总泵附近液压真空度明显减小,离合器操纵装置经改进后没有再出现离合踏板时高有时低的情况。

4 结束语

离合器管路内液压油的阻力压力变化非常复杂,且与离合器操纵装置的工作性能紧密相关,在某一车型的离合器管路工作压力与现有车型发生较大变化,或管路零部件技术参数发生变化时应充分考虑到对整车离合器操纵性能的影响, 须提前用理论计算或试验方法提前做出预应。