超声C扫描用喷水系统设计及其检测稳定性∗

2021-09-22周庆祥李经明李建奎蔡桂喜张双楠

周庆祥 李经明 李建奎 蔡桂喜 张双楠

(1 中车青岛四方机车车辆股份有限公司 青岛 266111)

(2 中国科学院金属研究所 沈阳 110016)

0 引言

在高速列车等先进制造领域,高性能金属材料与具有优异性能的复合材料获得了广泛应用[1]。在这些先进材料的生产制备和加工成型过程中,难以完全避免产生裂纹及内部界面分离等缺陷。这些缺陷的存在会导致材料的使用性能显著下降,而无损检测技术是保障新材料及构件安全服役的重要措施。

喷水式超声检测是某些大型的金属构件和复合材料制件无损检测的常用方法,甚至是唯一可行方法。相比于水浸式超声检测,喷水式超声检测具有以下优势:(1)不需要庞大的耦合水槽;(2)可以用于检测某些不适合长时间浸泡在水中的材料构件[2]。波音、空客等飞机制造商已普遍采用大型喷水超声C 扫描技术对大型复合材料构件进行快速自动检测;ICI Fiberite公司采用九轴C扫描对蜂窝泡沫夹心等复杂结构的复合材料构件进行无损检测。麦道公司专为曲面构件设计的第五代自动超声扫描系统可在9 个轴向运动,并能同时保证探头与工件表面垂直[3−4]。中国哈飞集团也采购了英国超声波科学有限公司(USL)生产的超声波C 扫喷水复合材料检测系统用于复合材料层压板和蜂窝夹心材料的检测[5]。

喷水耦合式超声C 扫检测技术近年来发展迅速,国内相关学者已开展过相关研究。如王柄方等[6]研究了检测工艺参数对喷水C 扫检测结果的影响;周正干等[7]对检测系统的组成进行相关研究,并自主研制了检测设备。与水浸超声检测技术相比,喷水耦合超声的缺点是声耦合稳定性不高,因此,研究喷水耦合超声检测的声耦合稳定性的影响因素是该技术得以应用的关键。喷水式超声的声耦合稳定性与耦合水柱“质量”直接相关,耦合水的流动状态、气泡、流速等因素都影响水柱“质量”。这些因素与喷水系统的设计相关,例如超声探头耦合喷头的结构设计仍掌握在少数国外设备制造商手中,受国外专利保护[8]。复合材料由于衰减较大,常采用低频(1 MHz)探头,其直径相对较大,影响检测分辨率,并需加长喷嘴长度才能形成层流,因此需要根据应用需求进行探头结构设计。国内关于喷水系统的设计依据和技术相关性的研究较少。本文计划基于喷水式超声耦合检测原理,开展喷水探头结构及耦合水循环系统设计研究工作,并结合试验分析检测工艺对检测性能的影响。

1 喷水式耦合超声C扫喷水系统设计

1.1 喷水式耦合超声检测原理

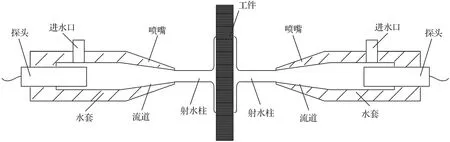

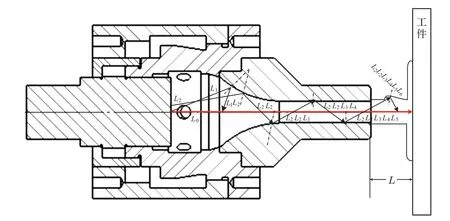

喷水式耦合超声检测是将探头安装在特殊设计的水套内,如图1所示。具有一定压力的耦合水在水套的腔体内汇集,然后经喷嘴喷出形成射流水柱。探头激发的超声波先后经过水套腔体、喷嘴流道、射水柱最后到达工件表面,再通过水-工件界面进入工件内部,实现声耦合过程。

图1 喷水式超声耦合检测示意图Fig.1 The detection method of ultrasonic squirter transmission

喷水式耦合超声检测的检测方法分为反射法和穿透法。反射法是只有一个喷头和一个探头,既发射超声波又接收超声波。根据脉冲反射回波来判断是否存在缺陷,根据回波幅度对缺陷进行定量,根据回波时序对缺陷进行定位。穿透法是两个喷头和两只探头分别置于工件相对的两侧,一个发射超声波,另一个接收超声波,根据脉冲波穿透工件之后的能量变化来判断有无缺陷,根据超声波穿透工件后能量变化情况来判断工件的内部质量;当工件内无缺陷时,超声波穿透工件后被接收探头所接收;当工件内部有缺陷存在时,声波被缺陷部分或完全遮挡,这样就可以根据接收探头接收到的超声波能量的衰减程度来判定缺陷严重程度。对于厚度尺寸较大和衰减系数较强的材料,常采用喷水穿透法进行检测。

1.2 喷水系统组成

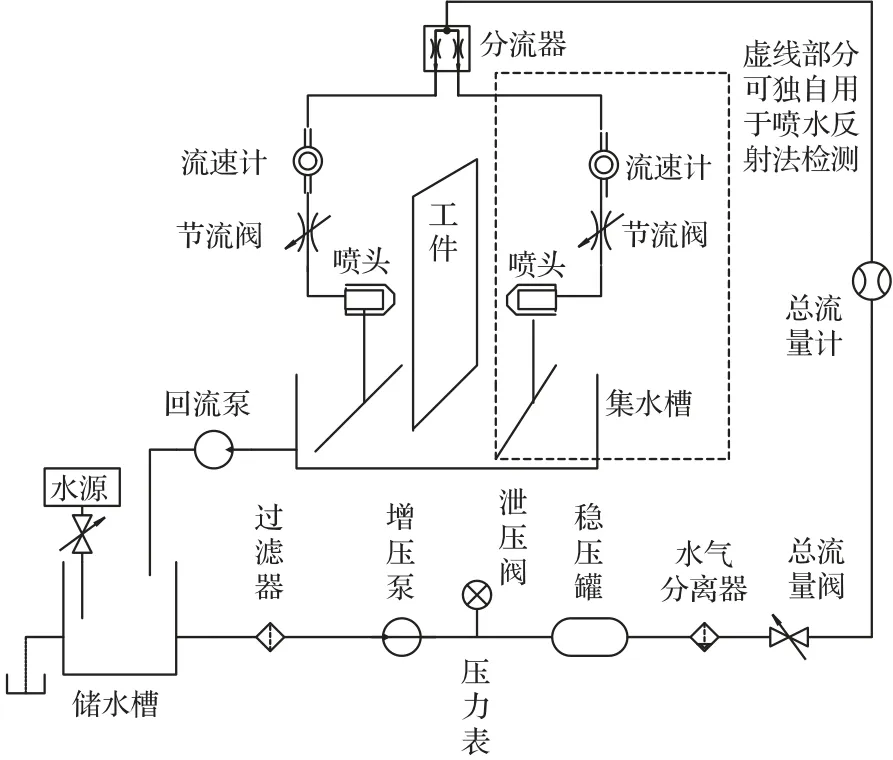

喷水式耦合超声检测设备需要一套提供稳压、稳流的耦合水柱的水循环系统。本文设计的喷水系统主要由储水槽、过滤器、增压泵、稳压罐、泄压阀、压力表、流量计、节流阀、分流器、流速计、喷头、水管等组成,如图2所示。系统包括两个独立的喷头,当两个喷头同时工作时,可用于穿透法检测;任意一个喷头单独工作时,可用于反射法检测。系统的流量调节范围为0~13 L/min,流量调节精度为0.1 L/min,系统的水压调节最大值为0.5 MPa。为保证进入喷头中的水是稳压的、稳流的、无气泡的耦合水,该系统设计有稳压罐、水气分离装置等。

图2 喷水耦合系统设计Fig.2 Design of the coupling system with jetted water stream

1.3 喷头结构与参数设计

喷水式耦合属于一种“动”水耦合,与水浸式的静水耦合相比,超声波声场分布会受到腔体结构和出水水柱形状两部分空间内耦合环境的影响。受流体特性的影响,耦合水的层流状态有利于超声传播的稳定性,而耦合水的湍流状态会导致超声噪声信号增加。喷水式耦合法相比于水浸式耦合法,超声波的传播是在受约束的空间内传播,喷头内部的水-腔体、射流水柱中水-空气等诸多界面都会造成超声波的反射和折射和超声波在传播过程中的能量衰减。因此,喷头的结构设计会影响超声检测的性能,是检测系统设计的关键。喷头中通过水套腔体安装超声探头,并应能根据需要更换不同口径的喷嘴。

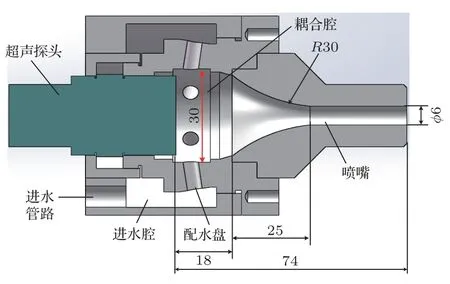

根据复合材料检测的工艺要求,本文使用的探头晶片直径为ϕ19 mm,频率为1 MHz,探头外壳直径为ϕ25.4 mm。下面以6 mm口径的喷嘴为例进行喷头设计。

(1)水套腔体

喷头的水套腔体通常包括3部分,即进水腔、配水盘(也叫导流盘)、耦合腔,如图3所示。当具有一定压力的耦合水从狭窄的进水管路流入相对“宽敞”的进水腔后,流速会减慢,同时流动方向发生紊乱。为此设计一个配水盘将紊乱的水流适当地进行导流进入耦合腔,并将配水盘设计成多孔反冲结构,这种结构一方面使水流的流动状态变得稳定,尽量形成层流状态;另一方面,它将水流导向冲向超声探头,可冲消可能吸附在探头上的微气泡,这是喷水超声耦合稳定性的必要保证。本文根据探头的直径而设计的进水腔的直径为ϕ28 mm-ϕ30 mm 的阶梯形如图3所示。

(2)喷嘴设计

喷嘴通常设计成锥形收缩型结构[9−10],喷嘴的入口参数、出口参数以及长径比等参数都会影响喷嘴出口射流的质量。但喷嘴内部流道型线对射流流场的影响也不可忽视。在锥型喷嘴中,当流体断面减小时,流体质点受流动方向一致的正压差作用而加速流动,由于惯性作用,在边壁转折突变处后方与边壁分离,形成漩涡区[11]。由于漩涡区是紊流状态,所以会严重影响超声波的传播。当流道型线为维多辛斯基曲线时,在入口截面产生的横向压力梯度和径向分速度逐渐减小,并在出口之前趋于零,从而获得均匀的出流速度场[12],因此可获得优质出射射流束,对超声波传播影响小。但是,维多辛斯基曲线喷嘴不易加工,所以本文设计的喷嘴的前段腔体呈“喇叭”状,近似于维多辛斯基曲线,并在其后设计一直筒管段用于对可能出现的发散水流进行准直。通常锥形收缩型喷嘴的直筒段的长径比一般设计为3~7[13],本文由于采用了“喇叭”段代替锥形段,因此将直筒段的直径和长度之比设计为3,这样既使耦合水在喷出后在一定距离下形成稳定的射流水柱,又可适当减小喷嘴的长度。考虑以上影响因素并结合实际设计经验,本文设计的喷嘴结构如图3所示。喷嘴喇叭形弧段半径R为30 mm,喷嘴流道直径ϕ6 mm。

(3)进水管路设计

由于喷嘴与超声探头的轴线必须同轴,喷头中的进水口只能设计在平行于探头的旁侧,或垂直于进水腔。为减小喷头所占用的空间和方便夹持,采用如图3所示的平行式进水管路设计。进水管路的数量也会影响进入水套腔体的耦合水的流量和分布状态。理论上,进水管路越多,流入进水腔的耦合水流量越大,流场分布越均匀。但由于前述的配水盘具有导流功能,并且其均匀的“多孔反冲”结构与喇叭形流道相结合,可对侧边进水口所带来的涡旋流场进行较好的约束,因此,本文设计的进水管路数量为1通道。

图3 喷头结构设计示意图(单位:mm)Fig.3 Design of the nozzle(Unit:mm)

2 喷水耦合稳定性研究与试验

为了探究喷头的结构设计及检测工艺参数对检测性能的影响,本文采用理论分析和试验相结合的方法,利用几何声学原理分析喷水超声检测射水柱的耦合性能,然后结合检测试验进行讨论。试验采用的检测方法为超声喷水穿透法。超声波穿透工件后声能的衰减量是表征缺陷严重程度的参量,因此,除由缺陷引起超声衰减外,凡是能导致超声波衰减的其他因素都是影响检测性能的参量。下面将分析喷头结构、耦合水流量、射水距离及检测方式对检测性能影响的规律。

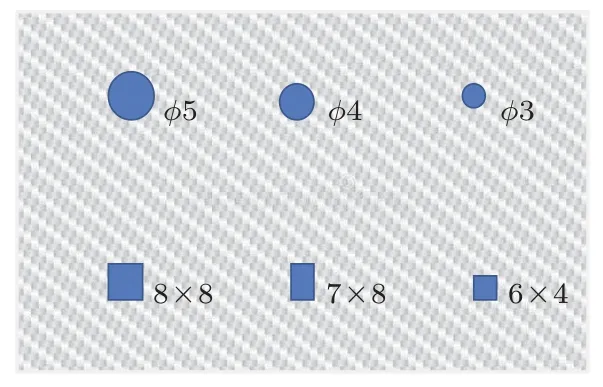

试验采用的试块是某复合材料层压板试块。试块长度为100 mm,宽度为70 mm,厚度为10 mm。试块中预埋了6 处人工缺陷,分别为ϕ3 mm、ϕ4 mm、ϕ5 mm的圆形缺陷,和4 mm×6 mm、7 mm×8 mm、8 mm×8 mm 的矩形缺陷,分布在试板的上层、中层和下层,如图4所示。

图4 复合材料层压板试块示意图(单位:mm)Fig.4 The composite sample reinforced by carbon fiber(Unit:mm)

2.1 喷头结构对超声波传播的影响

探头的结构设计既要考虑结构对流场的影响,也要考虑结构对声场的影响。从探头发出的超声波会在喷头中形成具有一定形状的声场。探头中心部分与直筒口径相等的声束L0沿声束轴线向前传播,不受喷嘴结构的影响,经过射流水柱进入工件中进行检测。而声束中部分扩散的声束L1会在喷嘴弧面处产生反射波L1L2,对检测无贡献,属于喷头结构对声束声能造成固定量的衰减。声束中还有部分扩散声束L2,会在喷嘴弧面处产生反射波L2L2,并在流道内不断产生反射波L2L2L3,以及L2L2L3L4等等后续的反射波,如图5所示,这部分声束在较长的传播路径上会不断衰减,并且,耦合水从喷嘴喷出后形成射水柱,射水柱与空气形成“界面”,当流速过快时,会使射水柱表面产生不规则曲面,如反射波L2L2L3L4L5L6的界面,也会增加超声传播的衰减,这部分声束对检测几乎也没有贡献。因此,喷头的结构对超声束会造成一定量的固定衰减。

图5 喷水耦合超声衰减因素分析模型Fig.5 Analysis of the causes of ultrasonic attenuation

如前所述,在探头与喇叭口之间的耦合腔会存在不均匀的紊流场,紊流场就会造成超声衰减,而且紊流越激烈,对超声衰减的波动的影响就越大。

2.2 射水距离对检测性能的影响

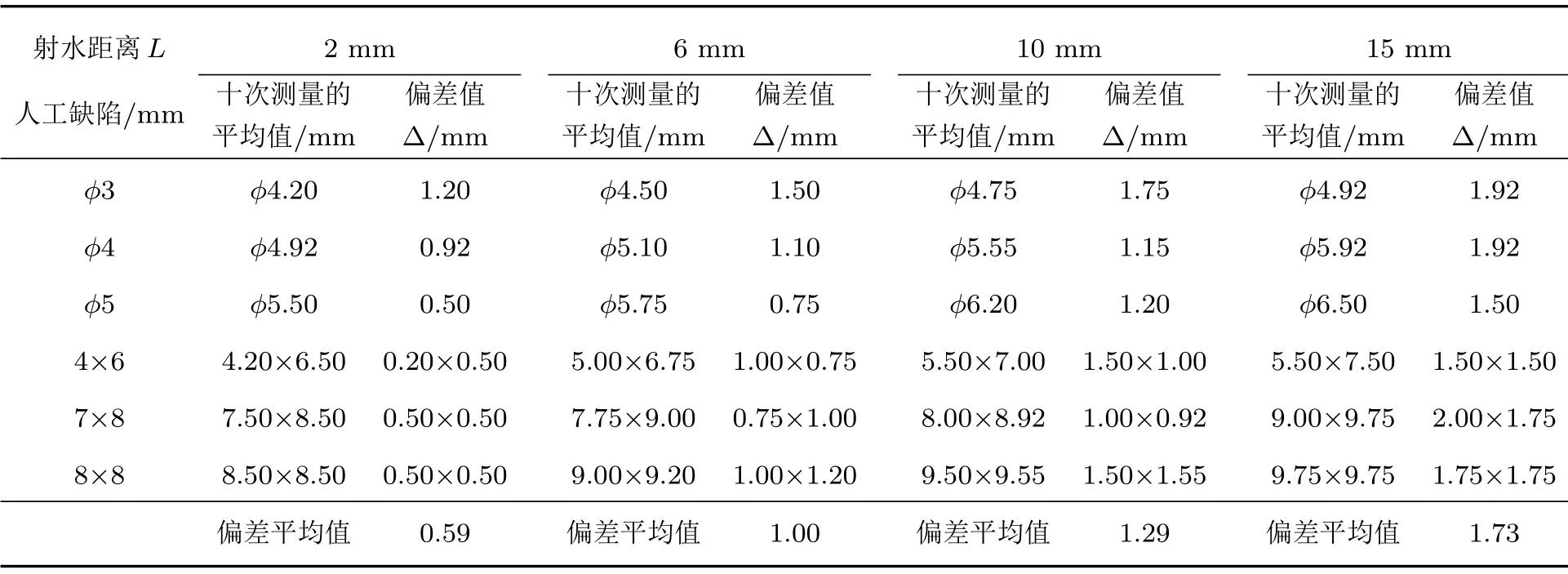

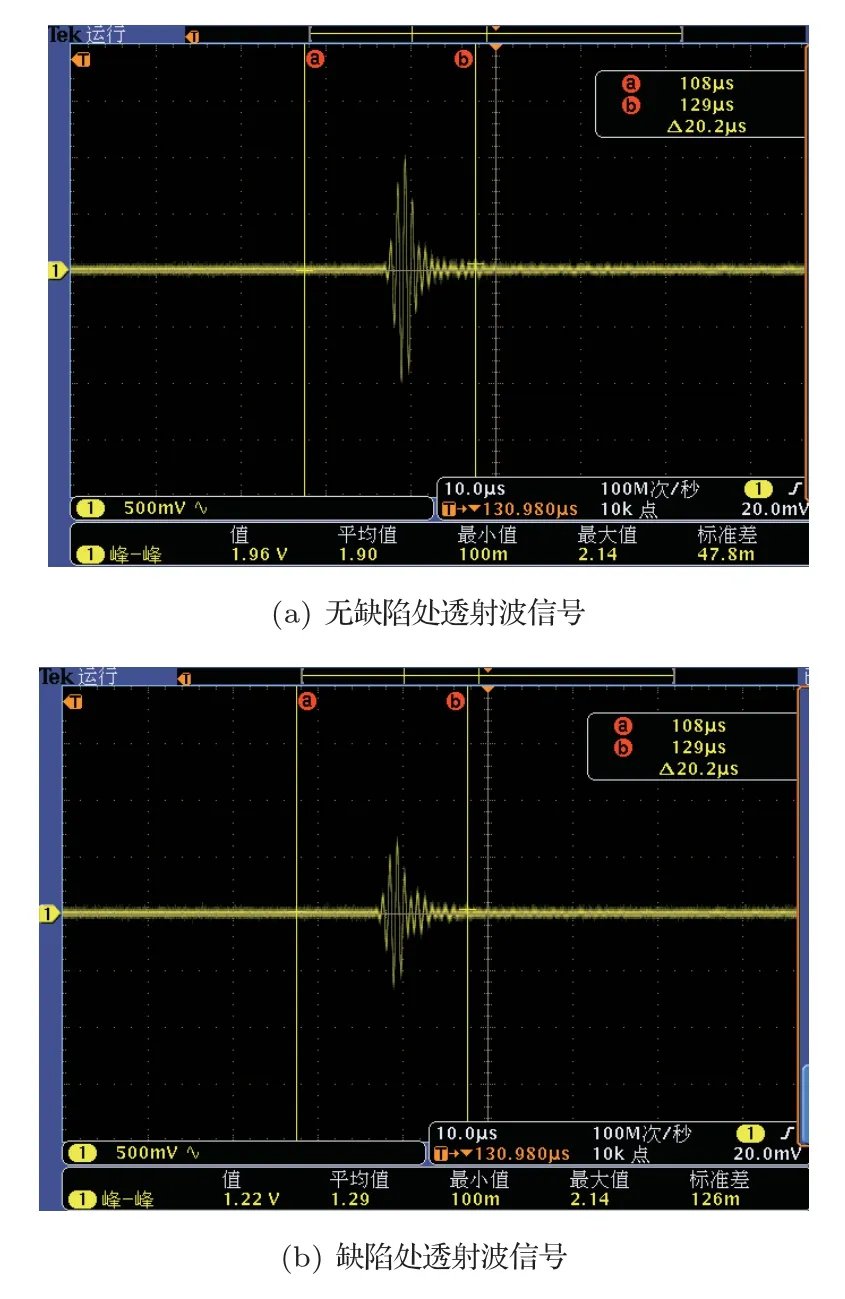

试验研究采用控制变量法,即:研究某一参量的影响时,其他变量固定不变,在一定范围内对该参量进行调整。由于喷水耦合超声在对异形的构件或空间受限的结构区域进行检测时,需要较长的射水距离,因此,结合实际检测工况,需要调整喷水耦合系统的射水距离。试验是对试块中各分层缺陷进行穿透法检测,设定扫查区域为100 mm×50 mm,间距为0.5 mm×0.5 mm,水循环系统水压为0.36 MPa,流速为1.47 m/s,以上参量保持不变,改变喷嘴末端至复合材料板的距离(射水距离L)分别为2 mm、6 mm、10 mm、15 mm。根据图3,换算成探头距工件表面的距离分别为76 mm、80 mm、84 mm、89 mm。试验结果采用超声C扫显示,不同距离下的部分检测结果图像如图6所示。由于检测系统中探头声束直径和扫查步进精度会影响成像的分辨率,所以缺陷的检测图像轮廓较模糊。由于横向分辨率和纵向分辨力与换能器的性能有关,一般是不相等,所以对于圆形缺陷而言,测量显示图像是不规则圆形,本试验取图像的x方向和y方向值平均值作为直径测量值;对于矩形缺陷而言,分别取x方向和y方向两个测量值。同时,在每个射水距离工况下,重复测量10次,再将测量值取平均值,同时计算平均值与真实值的偏差值∆,列入表1中。

表1 不同射水距离下的各人工缺陷的直径测量结果Table 1 The measurement results of the defect diameters with different water distance

图6 各人工缺陷检测结果部分图像Fig.6 Parts of the C-scan result of the artificial defects

通过表1结果分析,随着喷嘴端至复合材料板距离的增加,测量值与真实值的偏差也逐渐变大。原因主要包括以下几个方面:首先,随着距离的增加,超声波在水中的传播距离增大,声束发生扩散;其次,本实验系统采用的扫描步进为0.5 mm×0.5 mm,导致结果成像的像素较粗略;第三,由图6的图像质量可知,随着喷嘴端至复合材料板距离的增加,超声C 扫图中的背景噪声信号也逐渐增加,不利于识别缺陷的边界;最后,从表1的结果还可以看出,在相同水层距离条件下,测量较小尺寸的缺陷时偏差较大,这是由于本实验系统的喷嘴直径为ϕ6 mm,产生的声束约等于喷嘴直径,声束较粗。本文为了分析本检测系统中射水距离L对测量绝对偏差平均值的影响,对二者采用最小二乘法拟合进行一元线性回归处理,发现射水距离与绝对偏差平均值约满足条件:∆= 0.3132+0.0923L,式中∆为绝对偏差平均值,L为射水距离。

因此,在实际检测中可采取如下措施提高检测精度:(1)在确实需要长射流检测时,应增加水压(流速)以得到足够长的射流水柱;否则,若喷嘴不受被检构件的空间限制,在确保喷嘴不与工件表面接触的情况下,宜适当减小水层距离,减少声束扩散,以减少因水层距离对检测精度的影响。(2)在实际检测时,在选定探头、喷嘴孔径、射水距离等检测条件下,需利用人工缺陷对比试块实测绝对偏差值,以便对测量结果进行或加或减的修正。(3)为了提高检测精度,在保证超声波能量满足检测需求的前提下,应减小喷嘴直径(即减小声束直径)或采用聚焦探头。(4)减小扫查步进值,以提高采样密度,增加结果图像的像素值,提高成像的分辨率。

2.3 流速对检测性能的影响

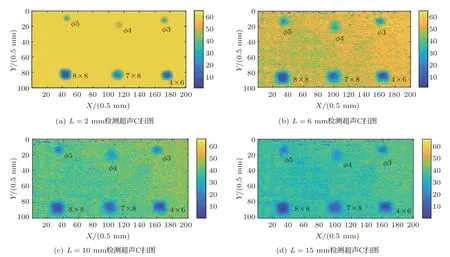

试验对试块中ϕ4 mm 分层缺陷进行水平式穿透法检测,扫查区域为20 mm×20 mm,间距为0.5 mm×0.5 mm,射水距离为10 mm,水循环系统水压为0.36 MPa,以上参量保持不变。使耦合水在喷嘴出口处的流速在0.5~4 m/s之间调节,试验结果采用超声A扫显示,波形如图7所示。

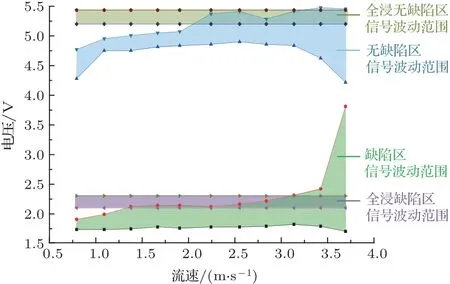

图7 流速为2.5 m/s 条件下的超声A 扫波形Fig.7 A-scan signals with the current velocity of 2.5 m/s

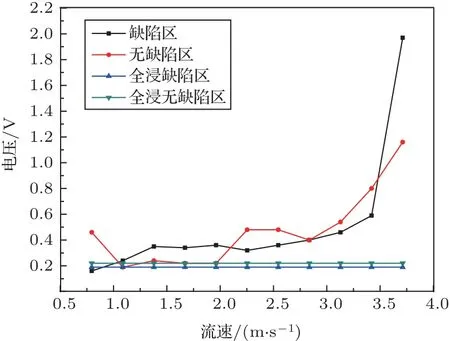

在不同流速下,分别记录无缺陷处和有缺陷处所接收的透射波信号的幅值50次,然后得到不同流速下,对应无缺陷处和有缺陷处所接收到的透射波信号的最大值、最小值,绘制在图8中,得到在喷水状态下信号的波动范围;同时,作为耦合稳定性对比试验,将喷头组件全部置入水槽中,使探头在全部水浸的状态下,再记录无缺陷处和有缺陷处所接收的透射波信号的幅值50次,也求得喷头在全部水浸状态下,对应无缺陷处和有缺陷处所接收到的透射波信号的最大值、最小值,也绘制在图8中,得到在水浸静水状态下信号的波动范围。上述不同流速下的喷水与水浸检测状态下的无缺陷处和有缺陷处所接收到的透射波信号的波动范围图,可以用于表征不同流速对信号稳定性的影响,如图8所示。再将上述最大值和最小值做差,得到不同流速下无缺陷处和有缺陷处所接收到的透射波信号的波动曲线,如图9所示。

图8 喷水状态和水浸状态下不同流速时透射波信号波动范围Fig.8 The range of the transmissive waves with water-immersion ultrasonic or squirter ultrasonic on the condition of different velocity

图9 喷水状态和水浸状态下不同流速时透射波信号波动曲线Fig.9 The curve of the transmissive waves with water-immersion ultrasonic or squirter ultrasonic on the condition of different velocity

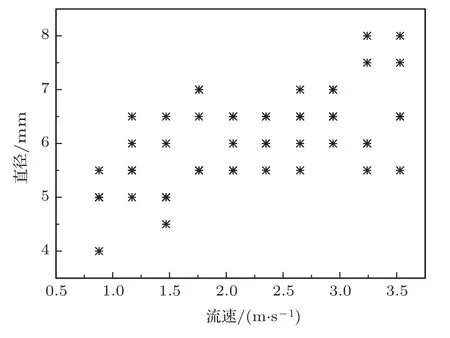

由图8和图9曲线可知,在水平式穿透法检测时,水柱受重力影响,当流速低于0.5 m/s 时,无法进行检测;流量在0.8~3 m/s 区间时,有缺陷区和无缺陷区的透射信号具有明显的差别,透射波信号波动小,检测效果较好;当流速大于3 m/s时,透射信号的波动明显,无缺陷区信号最小值与缺陷区信号最大值几乎相交,容易导致超声C 扫图像产生“花点噪声”,缺陷图像边缘模糊,这对检测性能影响较大。在不同流量下,对ϕ4 mm 的人工缺陷进行缺陷直径测量,在每种流速下重复测量5 次,将测量值绘制在图10中。由图10可知,当流速在0.8~3 m/s 范围时,缺陷直径的测量值分布范围是ϕ4~ϕ7 mm;当流速大于3 m/s 时,缺陷直径测量值分布范围是ϕ5.5~ϕ8 mm,测量值比真实值偏大。

图10 不同流速时缺陷直径的测量值Fig.10 The measurement results of defect diameters on the condition of different velocity

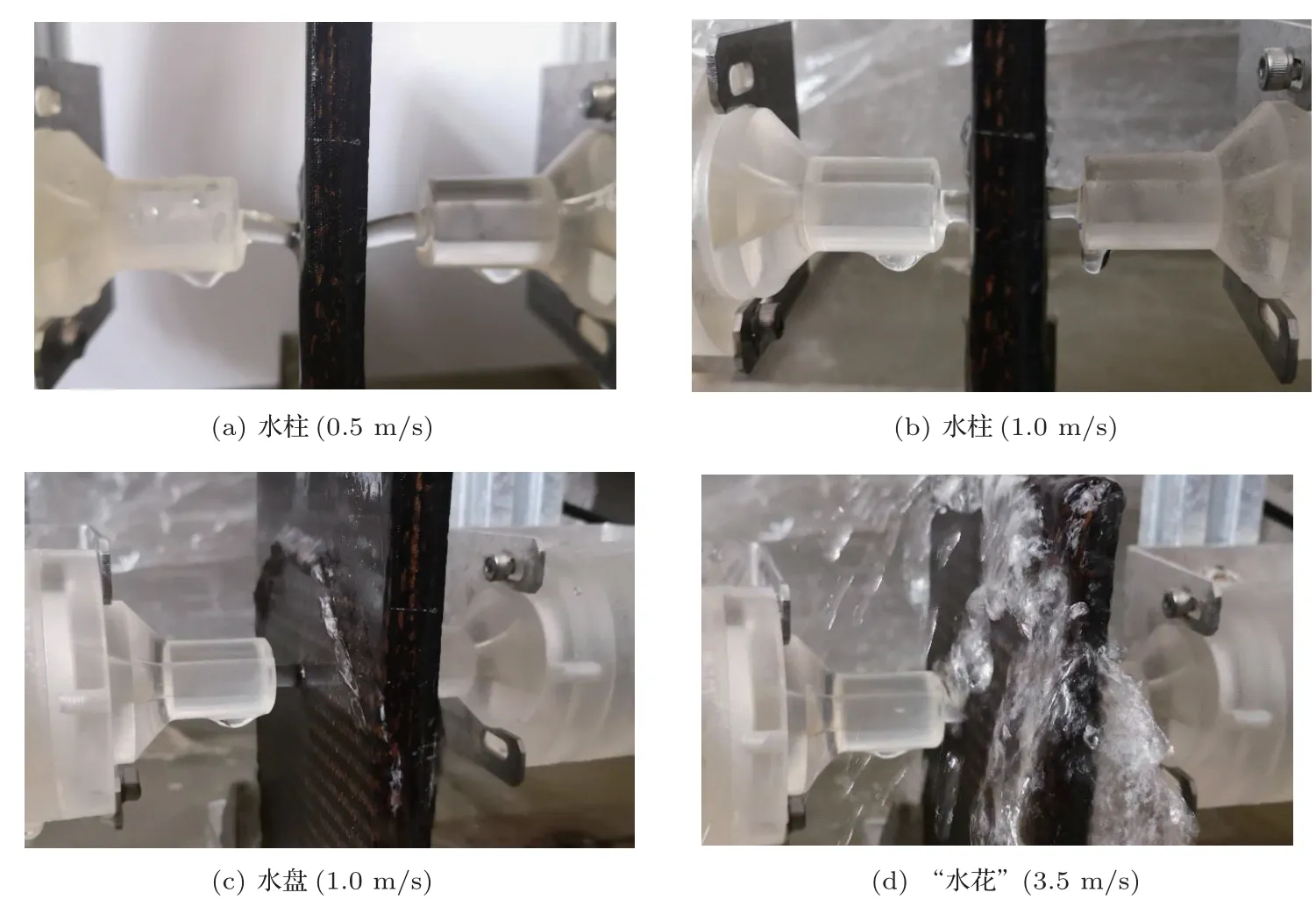

透射信号的波动与耦合水的流动状态有关,当流速低于0.5 m/s 时,射流水柱已不能保持水平,发生弯曲,无法进行检测,水柱状态如图11(a)所示;当流速在0.8~3 m/s 区间时,射流水柱刚性良好,射流水柱表面平整,流动平稳,工件表面的“水盘”喷散稳定,水柱如图11(b)所示,水盘状态如图11(c)所示;当流速大于3 m/s 时,射流水柱表面变得不平整,水柱中混有少量气泡,喷射至工件表面的“水花”产生剧烈飞溅,如图11(d)所示;当“水花”溅落至入射探头的水柱时,会影响入射波的传播声路,当“水花”溅落至接收探头的水柱时,会使透射波产生噪声干扰,所以超声波信号变得不稳定,透射波波动范围增加,测量值偏大,不利于检测。

图11 不同流速下耦合水柱或水盘状态Fig.11 The shape of waterspout on the condition of different velocity

流速对检测性能的影响,除与耦合水流动状态有关外,还与检测方式有关。在射水距离一定的情况下,采用水平穿透方式进行检测时,水柱会受重力影响,当流速较小时,水柱刚性不足,发射探头与接收探头不能很好地保持一条水平线上,会影响检测性能;采用垂直穿透方式检测时,当流速较小时,下方探头水柱射水高度受重力影响,因此也会影响检测性能。

3 结论

(1)采用喇叭+直筒型的喷嘴结构设计可获得优质出射流束,并可减小喷嘴的尺寸。

(2)理论分析表明:采用喇叭+直筒型的喷嘴结构设计对超声束会造成一定量的固定衰减,且其耦合腔中的紊流会造成超声衰减,并随着紊流度增加而会加剧检测信号的波动。该分析结论得到了试验验证。

(3)为保证检测性能良好,在调整水距时,应使受检件处于发射和接收探头声场声压较高位置处。同时随着水距的增加,超声信号的衰减加剧,噪声信号会增加。在本试验条件下,探头端距离工件表面的距离在76~84 mm区间时,检测效果较好。

(4)流速会影响耦合水的流动状态,对超声波的传播产生影响,流速过快会产生噪声信号,流速过慢会降低射水柱的刚性,造成穿透信号不能被完全接收,引起能量衰减。在本试验条件下,检测效果较好的流速范围是0.8~3 m/s区间。

(5)工作方式也会对检测性能造成影响,竖直喷射立式检测时,需要调节下部喷头的流速,以保证射流水柱能够与工件充分接触;横向喷射水平检测时,需要同时提高两侧喷头流速,以克服射流水柱受重力的影响。因此,在横向喷射水平检测时,应提高水柱刚度,保证发射端射流水柱与接收端射流水柱的在同一直线上,使耦合稳定。

因此,在制定喷水式超声C 扫描检测工艺规范时,宜进行喷水耦合稳定性试验,以选择在规定检测水距条件下的流速及其允许的流速变化范围,并评价这些参数对检测结果的影响。