十二烷基苯磺酸钠对磁性复合流体分散性及抛光质量的影响

2021-09-22李佳音姜晨王璐璐管华双

李佳音,姜晨,王璐璐,管华双

(上海理工大学 机械工程学院,上海 200093)

磁性复合流体(Magnetic Compound Fluid,MCF)抛光技术作为一种新型超精密表面光整技术,综合了磁流体(Magnetic Fluid,MF)和磁流变(Magnetorheological Fluid,MRF)加工技术的优势。MCF的抛光液具有较好的黏度,粒子分布稳定性好,在磁场作用下,能够产生较大的作用力,具有良好的抛光性能[1]。在磁场作用下,MCF 可保持连续,实现可控性加工[2],在复杂零件、脆硬性材料等表面抛光方面具有良好的应用前景[3]。

SHIMADA 等[4-6]最早提出MCF 抛光技术的概念,并开展了抛光液成分配比研究。王续跃等[7]研究了以Al2O3为磨粒的MCF 成分配比及抛光性能,发现抛光液的配比会影响最大剪切力,具有大剪切力的MCF,抛光效果较好。陈逢军等[8]研究了硅油基MCF斜轴抛光方法,抛光后获得了Ra为0.02 μm 的不锈钢表面。FURUYA 等[9]提出MCF 在金属表面无接触抛光的方法,研究了磁场施加、磨料粒度和浓度对抛光性能的影响。FENG 等[10]使用圈状抛光工具抛光锥形表面,通过试验获得了合适的抛光参数。WANG等[11]研究了用MCF 在无氧铜衬底上抛光线性V 形凹槽表面的可行性。

MCF 中的颗粒成分具有高表面能,极易团聚,在抛光过程中,团聚形成的大颗粒易对工件表面造成划痕甚至凹坑[12-14]。在流体颗粒团聚研究方面,李娟等[15]采用机械搅拌和超声分散等物理方式,对水中的纳米SiC 颗粒进行分散,并以悬浮液的吸光度来表征,得出超声分散的最佳工艺条件。李敏等[16]采用机械混合与超声分散法制备了Al2O3基STP 磨料液,可实现单晶硅片表面的高效抛光。孙玉利等[17]采用表面活性剂对纳米CeO2粉体进行分散实验,佐以超声振动,研究了不同分散剂对应的最佳超声时间和最佳浓度。赵元元等[18]研究了乙醇含量对氧化铈/氧化硅复合磨料分散性的影响,发现乙醇质量分数为92%时,可有效改善团聚现象。宋晓岚等[19]通过测试Zeta 电位、吸附等温线以及沉降性能等方式,研究了阴离子型、阳离子型表面活化剂分别与非离子型表面活性剂复配后,对水相介质中纳米CeO2颗粒分散稳定性能的影响。陈广林等[20]采用激光粒度仪研究了多种分散剂的分散效果,制备的纳米CeO2抛光液有效提高了石英玻璃的表面质量。

目前,针对MCF 分散性的研究不多,本文在课题组已开展MCF 分散性研究的基础上[21],进一步研究了阴离子表面活性剂十二烷基苯磺酸钠(Sodium Dodecyl Benzene Sulfonate,SDBS)对MCF 颗粒分散作用的影响,测试了SDBS 对MCF 粒径分布、Zeta电位等重要参数的影响情况,并以304 不锈钢为加工材料,研究SDBS 含量对MCF 抛光材料去除率和表面粗糙度的影响规律。

1 MCF 的分散性

1.1 MCF 抛光原理

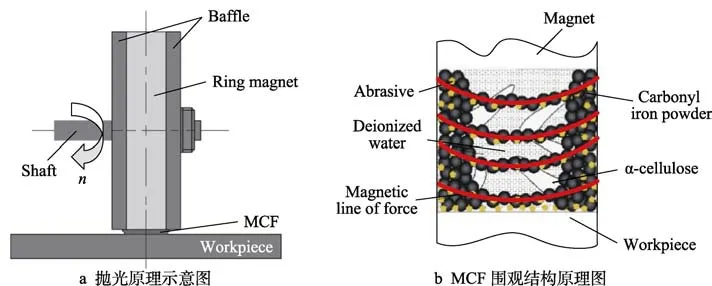

MCF 由羰基铁粉、Al2O3磨粒、去离子水、α-纤维素组成。无磁场作用时,MCF 呈无序的非牛顿流体状态,当加入磁场后,磁性颗粒中会产生磁偶极子,牵拉住磁性颗粒,沿磁力线有序排布,形成链状结构,成为具有黏弹性的Bingham 流体。当抛光轮以一定转速转动时,将带动MCF 旋转,实现工件表面材料去除,如图1 所示。

图1 抛光原理Fig.1 Polishing principle: a) polishing schenatic diagram; b) MCF microstractural diagram

1.2 SDBS 的分散原理

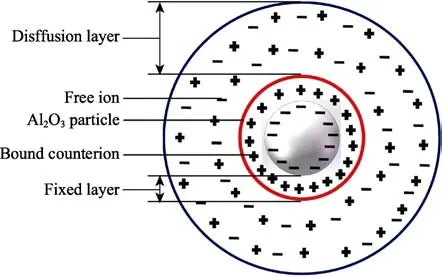

SDBS 具有良好的表面活性,可以改善MCF 中磨粒和磁性颗粒(统称“粒子”)的表面张力,使之形成均匀稳定的分散体系,且具有润湿等作用,其分散原理如图2 所示。当SDBS 与MCF 中的去离子水接触时,会电离出阴离子,被粒子的表面紧密吸附,称为表面离子。在水介质中,带相反电荷的离子称为反离子。一部分反离子被表面离子通过静电吸附,与粒子及表面离子结合得比较紧密,称为束缚反离子,形成紧密层,它们在水介质中成为运动整体。另一部分反离子则分散在周围,称为自由反离子,形成扩散层。在表面离子和反离子之间,形成双电层,粒子所带正电与扩散层所带负电形成双电层,称为动电电位。当加入一定质量分数的SDBS 时,粒子间的静电斥力变大,动电电位会增高,抛光液体系越稳定,分散效果越好。

图2 分散原理Fig.2 Dispersion principle

2 分散试验

2.1 MCF 配制

将MCF 的具体成分按表1 所示的比例依次混合,分别添加质量分数为1%~7%的SDBS,充分搅拌后,以去离子水为基液,再次机械搅拌5 min,使其充分溶解。

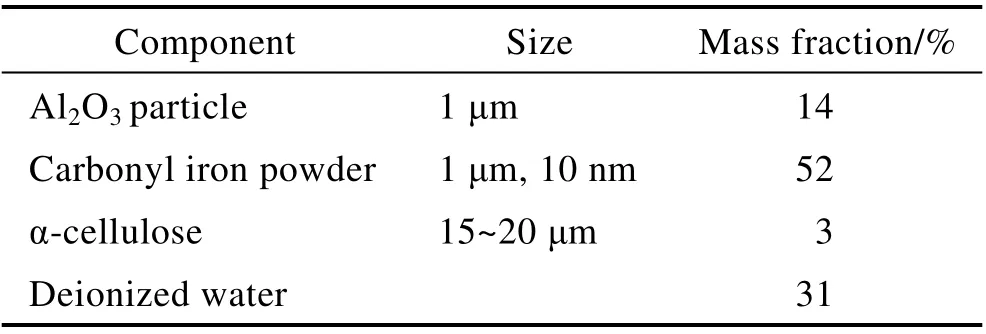

表1 MCF 成分Tab.1 Composition of MCF

2.2 粒径测试

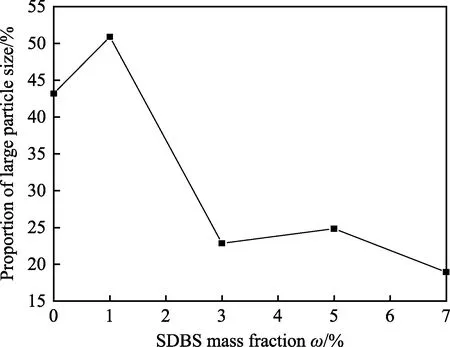

从五组配制的抛光液中,分别吸取2 mL 左右,注入激光粒度分布仪(BT-9300ST)中进行检测。抛光液中的大粒径决定了抛光精度的高低,大粒径占比如图3 所示。当ω=0%时,大于10 μm 的粒径占比达43.20%;当ω=1%时,由于离子中和作用,大粒径所占比例增加至50.91%;当添加了3%~7%的SDBS 时,大粒径占比急剧减少,降低至22.87%左右。

图3 大粒径占比Fig.3 Proportion of large particle size

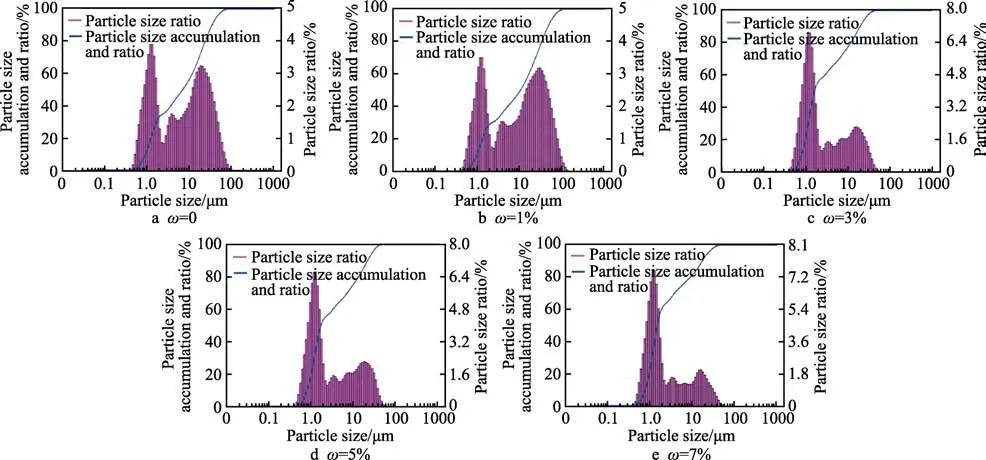

图4 为不同SDBS 质量分数下MCF 中的粒径分布。由图4a 可知,当ω=0%时,MCF 中的粒径分布较宽且主要分布在大粒径处;从图4b 看出,当ω=1%时,粒径分布仍旧分散,且集中在大粒径处;但当ω=3%时,粒径分布变窄,且集中在小粒径处(图4c);当SDBS 继续添加至5%、7%时,MCF 中的粒径分布无明显变化,分散效果趋于稳定(图4d、e)。

图4 不同SDBS 质量分数下MCF 的粒径分布Fig.4 Particle size distribution in MCF with different SDBS mass fraction

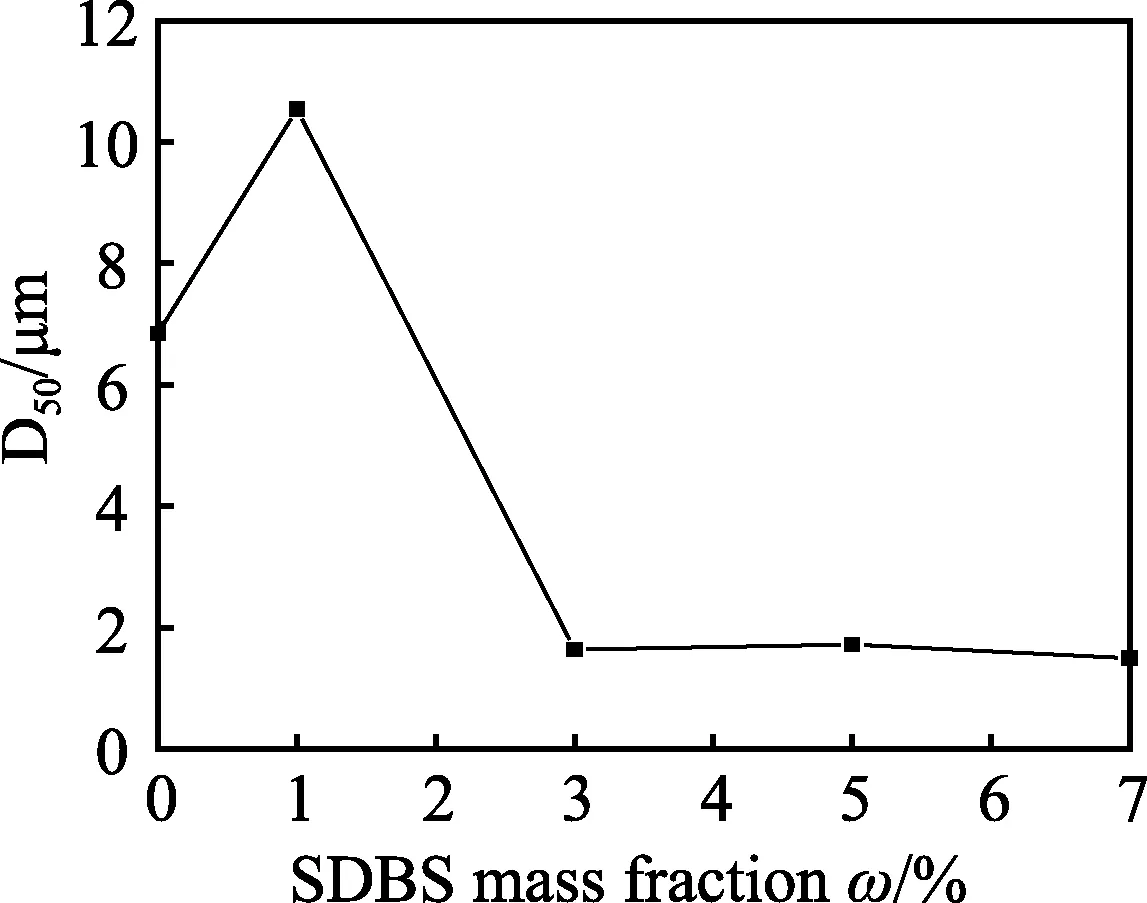

图5 为加入不同质量分数SDBS 后,MCF 中位粒径D50的变化。当ω=0%时,MCF 的D50为6.845 μm;当ω=1%时,由于离子中和作用,D50达到10.54 μm。随着SDBS 质量分数的增大,中位粒径急剧变小。当SDBS 质量分数达到3%时,D50降至1.640 μm;当SDBS 继续加至5%、7%时,D50徘徊在1.6 μm 左右,说明此时已经达到抛光液临界胶束浓度,SDBS 含量变化对MCF 分散性的影响效果趋于稳定。因此,适量的SDBS 能有效地改善MCF 中的团聚现象。

图5 中位粒径D50Fig.5 Median particle size D50

2.3 Zeta 电位

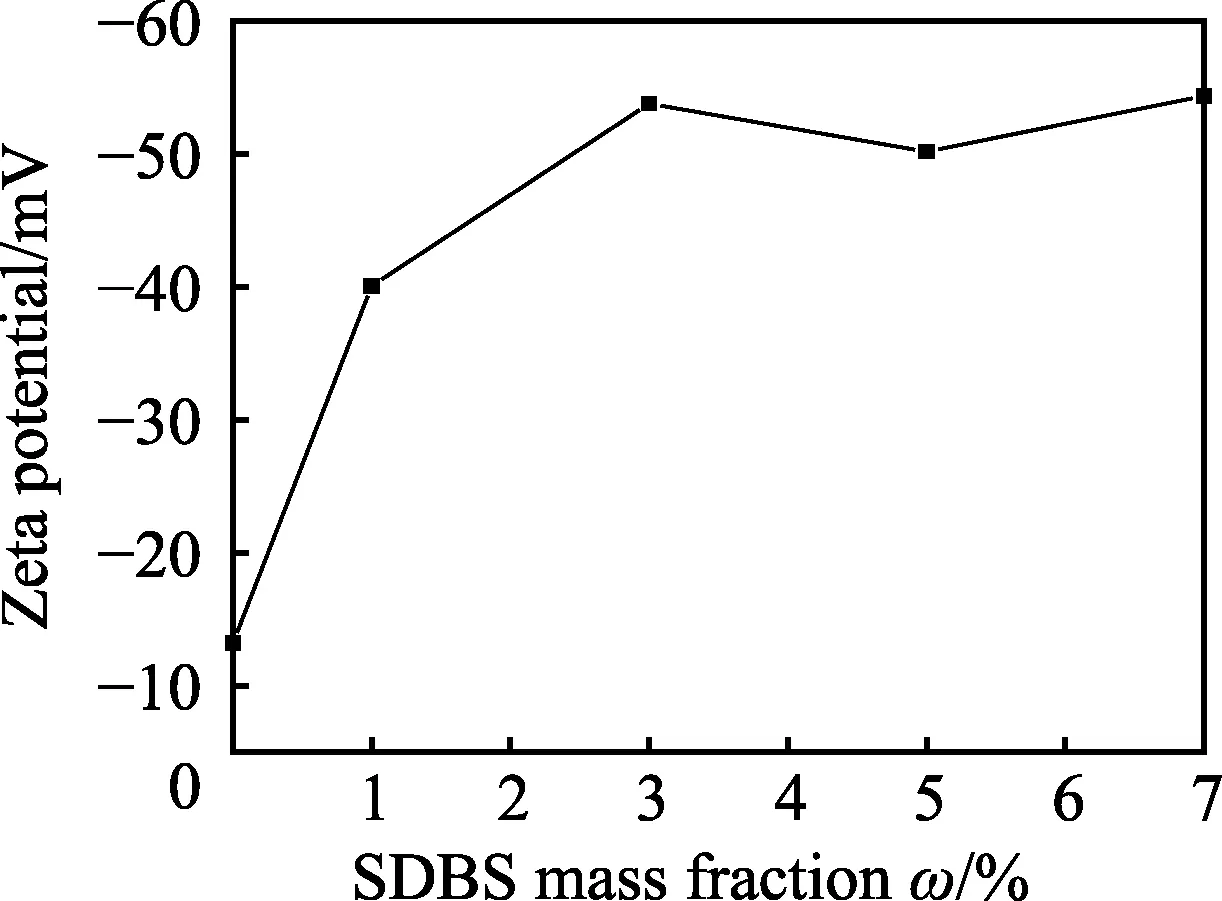

Zeta 电位表示颗粒之间相互排斥或吸引的强度。使用纳米粒径电位分析仪(Zatasizer Nano ZS90),利用电泳法测量五组样品的Zeta 电位。图6 为添加不同质量分数的SDBS 后,MCF 的电位分布中峰值Zeta 电位。

图6 Zeta 电位Fig.6 Zeta potential

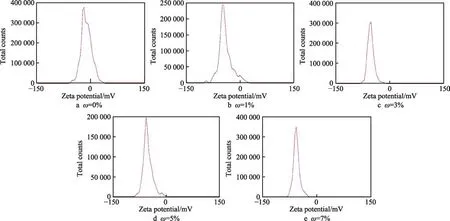

图7 为不同SDBS 质量分数下MCF 的Zeta 电位分布。未添加SDBS 时,MCF 的Zeta 电位分布范围较窄,但集中在绝对值较小处,颗粒间的静电排斥力较小,分散性较差(图7a);当添加1%SDBS 时,Zeta电位的绝对值升高,但电位分布较宽,抛光液仍不稳定(图7b);图7c 为添加了3%SDBS 的MCF,其Zeta 电位分布集中,且峰值对应的绝对值最高,此时颗粒间静电排斥力最大;图7d、e 分别为ω=5%、7%时的Zeta 电位分布,分布集中且绝对值保持在较高处,说明此时MCF 分散效果达到极限,跟激光粒度仪的测试结果相仿。因此,适当含量的SDBS 可以增强粒子间的静电斥力,阻止抛光颗粒团聚,提高MCF的分散效果。

图7 不同SDBS 质量分数下MCF 的Zeta 电位分布Fig.7 Zeta potential distribution in MCF with different SDBS mass fraction

3 MCF 抛光实验

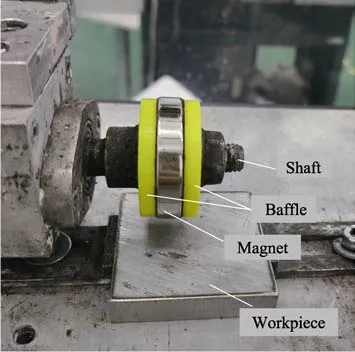

MCF 抛光实验台如图8 所示,抛光头为卧式抛光结构,工件材料为304 不锈钢,尺寸为50 mm×50 mm×8 mm。在工件表面划分5 处抛光点,加工参数如表2所示。每轮抛光后,清洗并干燥处理,使用粗糙度仪(Mitutoyo SJ201)测量工件表面粗糙度,并取平均值;使用电子秤称取工件质量,计算材料去除率。

图8 卧式抛光头Fig.8 Horizontal polishing head

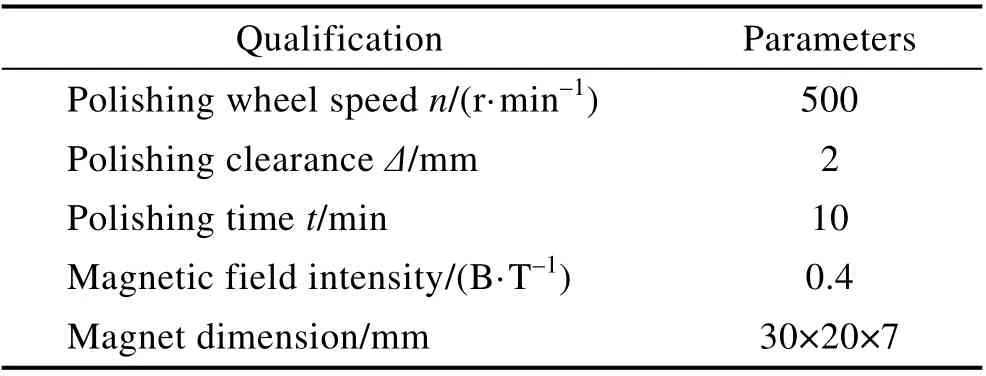

表2 加工参数Tab.2 Machining parameters

4 抛光实验结果及分析

4.1 材料去除率MRR

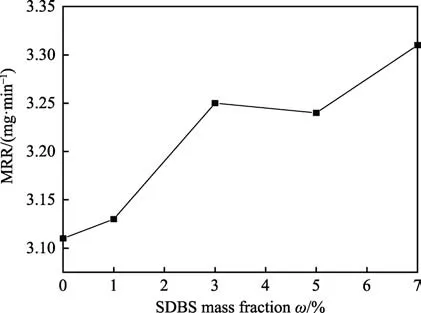

图9 为SDBS 质量分数不同的MCF 抛光材料去除率(MRR)变化情况。MRR 随着SDBS 质量分数的增大而增加,与未添加SDBS 相比,当添加3%SDBS时,MRR 从3.11 mg/min 增加至3.25 mg/min,当SDBS 继续增加到5%、7%时,材料去除率保持在3.27 mg/min 左右。

图9 SDBS 对材料去除率MRR 影响Fig.9 Influence of SDBS on material removal rate MRR

通过SDBS 的静电稳定作用,提高了粒子间的静电斥力,使粒径分布更集中,参与抛光的有效磨粒增多,抛光能力提高;而分散性较好的MCF 中,大粒径颗粒减少,抛光速率变慢,最终MRR 只是小幅增大。

4.2 表面粗糙度Ra

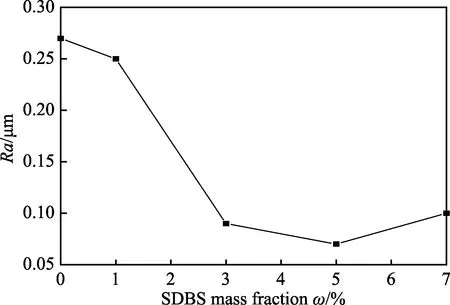

表面粗糙度Ra随SDBS 含量的变化如图10 所示。工件初始粗糙度为3.27 μm,随着SDBS 质量分数不断增加,工件表面粗糙度逐步减小。未加入SDBS时,工件经过MCF 抛光后的Ra为0.27 μm;当ω=1%时,由于离子中和作用,抛光液的粒径分布较宽,大粒径颗粒略有增加,Ra保持在0.25 μm;当SDBS 继续增加,工件的表面粗糙度迅速下降,达到0.09 μm左右。可见MCF 分散性越好,抛光后的表面粗糙度越低。

图10 SDBS 对表面粗糙度的影响Fig.10 Influence of SDBS on surface roughness

4.3 工件表面形貌

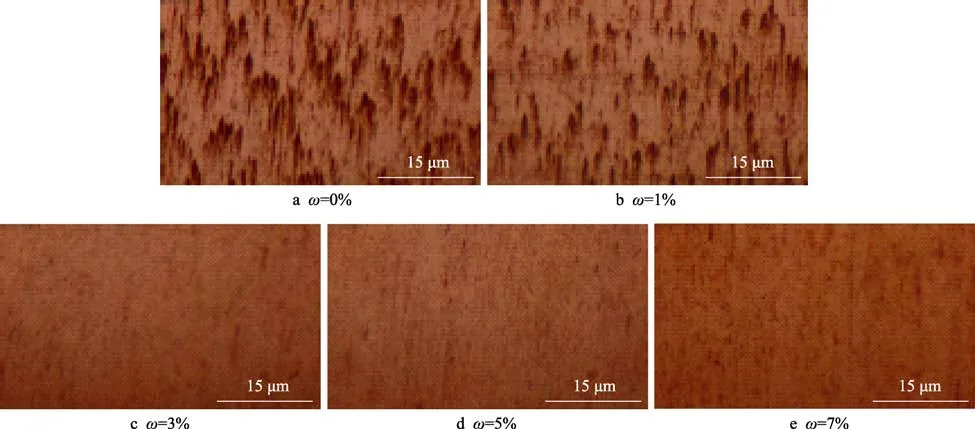

图11 为含有不同质量分数SDBS 的MCF 抛光后获得的工件表面。未添加SDBS 时,由于抛光液分散性差,大粒径颗粒较多,工件表面划痕和凹坑明显(图11a)。图11b 为ω=1%时的MCF 抛光表面,由2.3 节的分散性实验可知,此时的Zeta 电位得到一定增加,抛光液的分散性得到一定改善,工件表面划痕和凹坑略有减少。ω=3%时的MCF 抛光表面质量获得较大改善(图11c),由图7 中的Zeta 电位变化可知,MCF的分散效果进一步提升,颗粒粒径进一步降低,使表面划痕明显减少。当SDBS 添加量为5%、7%时,工件表面形貌依然保持良好,无明显划痕和凹坑。因此,从MCF 抛光表面质量以及与Zeta 电位吻合的变化情况来看,SDBS 能够提高MCF 的分散性,进而提高抛光表面光洁度。

图11 含不同质量分数SDBS 的MCF 抛光表面Fig.11 Surfaces polished by MCF with different SDBS mass fracture

5 结论

本文研究了阴离子表面活性剂SDBS 对 MCF分散性的影响,并进一步分析了SDBS 对MCF 抛光的材料去除率和表面粗糙度的影响规律,得到以下结论:

1)MCF 的中位粒径D50随SDBS 质量分数增加而降低,Zeta 电位绝对值随SDBS 质量分数增加而升高。当SDBS 质量分数从0%增至3%时,D50从6.845 μm 降低至1.640 μm,Zeta 电位绝对值由13.2 mV升高至53.8 mV。SDBS 进一步添加至7%时,MCF的D50和Zeta 电位趋于稳定。

2)MCF 抛光的材料去除率随SDBS 质量分数增加而提高,表面粗糙度随SDBS 质量分数增加而降低。当SDBS 质量分数从0%增至3%时,材料去除率从3.11 mg/min 增加至3.25 mg/min,表面粗糙度Ra由0.27 μm 降低至0.09 μm。SDBS 进一步添加至7%时,材料去除率和表面粗糙度Ra趋于稳定。

3)综合MCF 的分散性和抛光实验结果可知,SDBS 质量分数对中位粒径、Zeta 电位、材料去除率和表面粗糙度的影响规律极为相近。SDBS 可以通过提高MCF 分散性,进而提升抛光效率和表面质量。