半柔性路面材料的疲劳寿命研究

2021-09-22吴尤东程圆圆曾德勇徐寅善

吴尤东,程圆圆,曾德勇,徐寅善

(浙江省道桥检测与养护技术研究重点实验室 浙江省交通运输科学研究院,浙江 杭州 311305)

半柔性路面材料是指将水泥浆体灌注到大孔沥青混合料(空隙率为20%~28%)中形成的一种新型复合路面材料。半柔性路面材料具有良好的高温稳定性,行车舒适性好,被广泛应用于机场、港口、码头、高速公路服务区和城市道路交叉口等。

半柔性材料最初于20世纪50年代由法国开始研究,并将此施工法命名为“Salviacim”工法。Setyawan通过试验发现水泥砂浆强度对半柔性材料强度的影响大于沥青混合料强度的影响;Elnashar利用Palmgren-Miner假设开发一种模拟半柔性路面损伤和预测路面开裂的方法,认为交通重复失效遵循对数正态分布;Setyawan研究了半柔性路面材料的抗压性能,认为骨料类型和空隙结构对半柔性路面材料的抗压强度影响较大;Bonicelli认为半柔性路面材料比传统沥青混合料具有更好的水稳定性和抗裂性能;Oliveira等研究了多重参数对半柔性材料疲劳性能的影响,认为聚合物改性沥青对半柔性路面材料的疲劳性能具有积极影响,且传统的失效准则可能无法充分代表半柔性路面材料的疲劳行为;吴丹进行了不同试验条件下半柔性路面材料疲劳试验,认为半柔性路面材料的疲劳性能仍偏向于柔性,且半柔性材料的疲劳性能受温度影响较大;王伟明进行了不同空隙率下的半柔性材料半圆弯曲劈裂试验,表明采用J积分理论的断裂韧度值可有效评价半柔性材料的抗裂性能;古红兵等研究了不同温度下橡胶沥青半柔性材料的疲劳性能,结果表明温度越低,半柔性材料的疲劳寿命随着应力水平的提高下降幅度越大。

路面材料在荷载和温度应力的反复作用下,内部应力应变水平不断变化,使得材料的性能逐渐衰减,进而产生疲劳破坏。路面材料的疲劳损伤演化过程往往伴随着变形的累积,且变形易于获得和处理。故从变形的角度分析半柔性路面材料的疲劳发展规律,建立一种疲劳寿命预测方程,对半柔性路面材料的疲劳性能研究具有重要意义。鉴于此,该文以SFAC-13(Semi-flexible Asphalt Concrete)型半柔性路面材料为研究对象,通过进行不同试验条件下的三点弯曲疲劳试验分析半柔性路面材料的永久变形规律,分析试验条件对永久变形相对变化率的影响,定义损伤变量并进行损伤演化过程分析,基于永久变形相对变化率的平稳值建立疲劳寿命预测方程。

1 试验设计

1.1 材料

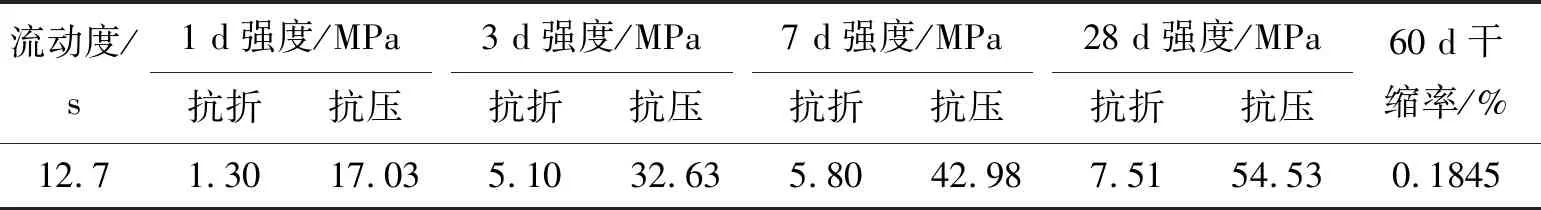

试验采用自主研制的水泥灌浆料,其基本性能如表1所示。

表1 水泥灌浆料检测结果

采用SFAC-13型SBS改性沥青混合料,采用玄武岩集料和石灰岩矿粉,其级配如表2所示。

表2 基体沥青混合料级配

1.2 半柔性材料的制备

采用“振动下渗”法制备半柔性材料。将碾压成型的基体沥青混合料车辙板放置在振动台上,随后制备水泥灌浆料并灌注到车辙板上,同时开启振动台振动90 s形成半柔性路面材料,最后将其在室温下养护不同时间。将养护好的半柔性车辙板试件切割成250 mm×30 mm×35 mm的小梁。

1.3 疲劳试验方法

由于应力控制的疲劳试验方法所需时间较短,且与真实路面受力情况比较接近,故该研究采用应力加载模式的三点弯曲小梁疲劳试验。将切割好的小梁试件放入UTM机中,试验温度为20 ℃,频率为10 Hz,采用偏正弦波波形加载,进行半柔性路面材料的疲劳试验,分析不同应力水平和不同养护时间对疲劳寿命的影响。

1.4 试验结果

按照上述方案进行半柔性路面材料的疲劳试验,统计材料的疲劳寿命,结果如表3所示。由表3可以看出:半柔性路面材料的疲劳寿命与应力比呈负相关,与养护时间呈正相关。

表3 疲劳试验结果

2 半柔性路面材料的变形分析

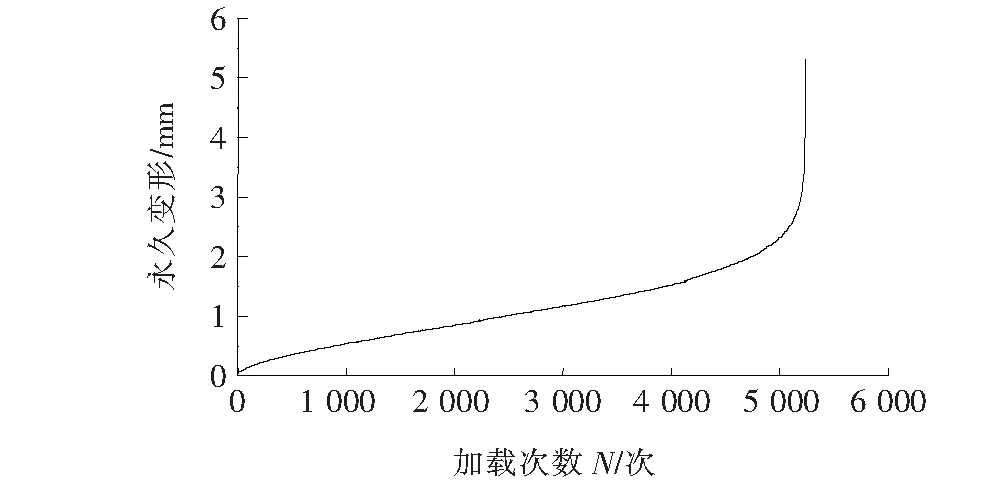

半柔性路面材料在循环荷载作用下会产生变形,变形与加载次数的关系如图1所示。

图1 半柔性路面材料的变形

从图1可以看出:半柔性路面材料的变形呈不断上升的锯齿形。在加载过程中,半柔性路面材料的变形线性增加至荷载峰值;在卸载过程中,材料的变形降低至荷载为零处。在疲劳损伤过程中,材料的变形可分为可恢复变形和永久变形,如式(1)所示:

(1)

2.1 半柔性路面材料的可恢复变形

半柔性路面材料是以柔性沥青混合料为基体灌入刚性的水泥灌浆料,其疲劳寿命对温度变化较为敏感,半柔性路面材料的性能更接近柔性材料。所以在单个循环荷载作用下,半柔性路面材料产生的变形具有一定的恢复性。

材料可恢复变形是指在加载卸载过程中材料发生的弹性变形,其恢复率的计算如下:

(2)

图2 可恢复变形恢复率与加载次数曲线图

2.2 半柔性路面材料的永久变形

在疲劳试验过程中,从小梁底部裂纹产生至裂纹扩展,到最后的试件断裂,半柔性路面材料的损伤演化过程都伴随着永久变形的累积,同时累积的永久变形又会反作用于损伤积累,促使损伤的演化。图3为半柔性路面材料在循环荷载作用下永久变形随加载次数变化的曲线图。

图3 永久变形与加载次数关系图

从图3可以看出:半柔性路面材料的永久变形随着荷载作用次数的增加而增加。半柔性路面材料的永久变形发展可以分为3个阶段:第1阶段材料的永久变形在短时间内迅速增长,材料处于裂纹生成阶段;第2阶段持续时间最长,且材料的永久变形增长缓慢,材料处于裂纹稳定扩展阶段;第3阶段半柔性路面材料发生完全破坏,永久变形在短时间内迅速增长,材料处于裂缝失稳扩展阶段。

3 半柔性路面材料的永久变形相对变化率分析

半柔性路面材料是一种刚柔兼并的新型复合路面材料,为了更好地揭示永久变形与疲劳寿命和损伤演化的关系,采用永久变形相对变化率PDR(Permanent Deformation Ratio)来评价高性能半柔性材料的疲劳寿命。

3.1 永久变形相对变化率分析

永久变形相对变化率PDR是指一次循环加载过程中对高性能半柔性材料产生损伤的永久变形占该循环总永久变形的比例,PDR的大小只与损伤变形相关,其计算公式如式(3)所示:

(3)

式中:PDR为永久变形相对变化率;PDN+1为第N+1个循环卸载结束时的永久变形;PDN为第N个循环卸载结束时的永久变形。

图4为半柔性路面材料永久变形相对变化率随荷载作用次数变化的散点图。

图4 半柔性路面材料永久变形相对变化率散点图

从图4可以看出:高性能半柔性材料的PDR值随荷载作用次数先减小后增大,且其演化过程可分为3个阶段:第1阶段PDR随荷载作用次数增加在短时间内迅速下降,此时材料处于裂纹生成阶段;第2阶段的PDR虽有所波动,但整体趋近于一个平稳值,且持续的时间很久,此时材料处于裂纹稳定扩展阶段;第3阶段PDR随荷载作用次数增加在短时间内迅速增加,此时材料处于裂缝失稳扩展阶段。

3.2 试验条件对半柔性路面材料PDR值的影响

为了准确描述试验条件对半柔性路面材料PDR值的影响,将横坐标进行无量纲化处理,给出不同试验条件下半柔性路面材料永久变形相对变化率与疲劳寿命比的关系图,如图5所示。

从图5可以看出:随着养护时间的增长,第1阶段裂纹生成阶段所需疲劳寿命比逐渐降低,第2阶段裂纹稳定扩展阶段所需疲劳寿命比明显增大,第3阶段裂纹失稳扩展阶段所需疲劳寿命比略有降低。随着养护时间的增长,半柔性材料中的水泥水化热反应逐渐完成,材料的强度逐渐增大、刚度逐渐提升,材料在荷载作用下抵抗变形的能力增强。因此裂纹生成阶段占整个疲劳寿命的比例随着养护时间增长而降低,而裂纹稳定扩展阶段占整个疲劳寿命的比例却随着养护时间增长而增大。裂纹失稳扩展阶段材料已失去抵抗荷载的能力,迅速破坏,故而该阶段占整个疲劳寿命的比例变化不大。

此外对于第2阶段裂纹稳定扩展阶段,在相同应力比下,半柔性路面材料的PDR值整体上随着养护时间的增长而降低。随着应力比的增大,半柔性路面材料PDR值逐渐增大,第2阶段占整个疲劳寿命的比例逐渐降低,即PDR的取值随着疲劳寿命的增加而降低。

图5 养护1、3、7 d的永久变形相对变化率

3.3 基于永久变形相对变化率的损伤演化分析

PDR反映了一次循环加载过程中产生的永久变形占该循环总永久变形的比例,故而半柔性路面材料的PDR值只与损伤变形相关,该文基于永久变形相对变化率进行半柔性路面材料的损伤演化分析,损伤的定义如式(4)所示:

(4)

式中:D为荷载作用次数为N时的损伤;PDRk为荷载作用次数为k时的永久变形相对变化率。

半柔性路面材料的D-N/Nf曲线如图6所示,其对应的PDR散点图如图4所示。从图6和图4可以看出:半柔性材料的损伤过程分为3个阶段,且这3个阶段的进程与半柔性材料永久变形相对变化率的3个阶段进程一致。第1阶段的损伤在短时间内快速增长,且在疲劳寿命比达到0.15左右时结束,与永久变形相对变化率的第1阶段相对应;第2阶段的损伤持续时间长且增长缓慢,在疲劳寿命比达到0.95左右时结束,占据了损伤发展的主要阶段,与永久变形相对变化率的第2阶段相对应;第3阶段的损伤在短时间内急剧增长,荷载作用导致的损伤增量迅速增大,与永久变形相对变化率的第3阶段相对应。由此可知,PDR值是一个反映半柔性路面材料损伤演化快慢的参数,PDR的快速增长表明损伤变量会迅速地演化至失效阈值。

图6 D-N/Nf曲线图

4 基于永久变形相对变化率平稳值的疲劳寿命预测

半柔性路面材料的疲劳寿命随PDR的增大而减小。PDR随荷载作用次数的变化分为3个阶段,虽然PDR在第1阶段和第3阶段的取值水平大于第2阶段,但第2阶段占整个加载进程的主要部分,故PDR第2阶段的大小反映了PDR3个阶段的整体取值水平。故将第2阶段PDR均值作为平稳值PV,采用PV代表PDR3个阶段的整体取值水平。

4.1 基于永久变形相对变化率平稳值的疲劳寿命预测方程

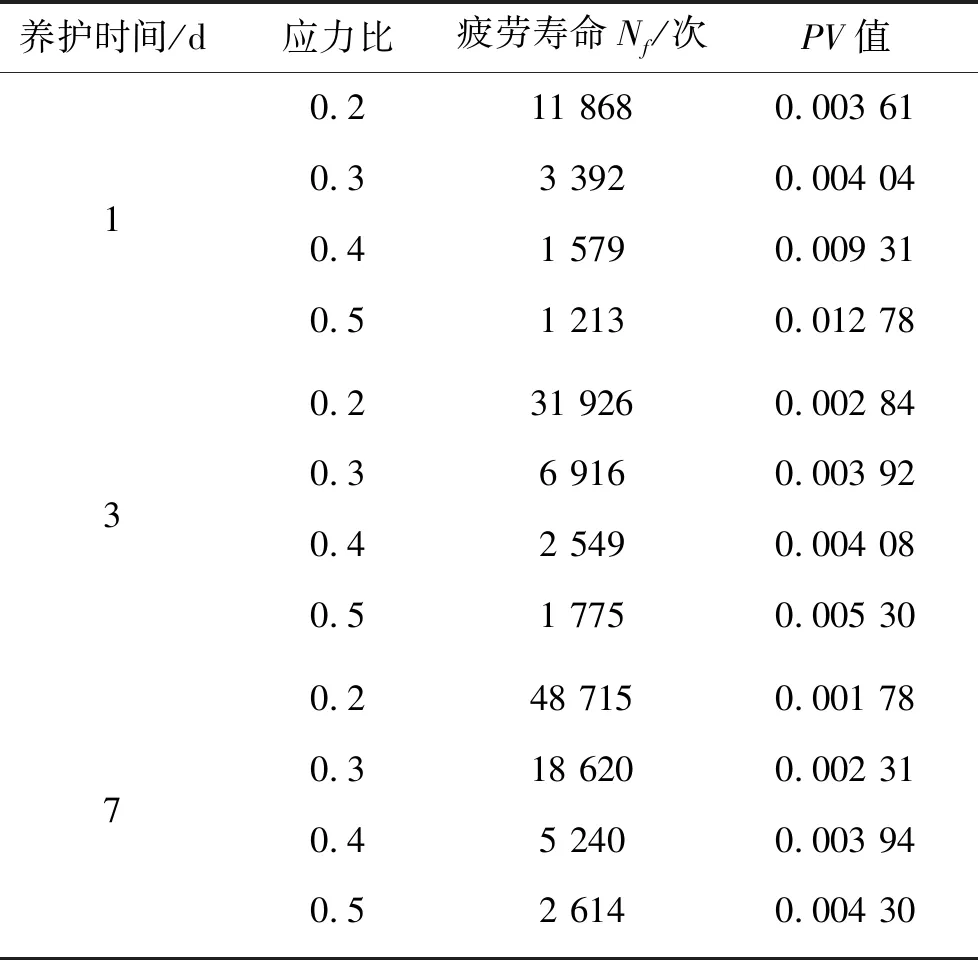

三点弯曲疲劳试验的疲劳寿命(Nf)与永久变形相对变化率平稳值(PV)的统计结果如表4所示。

表4 疲劳寿命与PV值统计结果

从表4可以看出:半柔性路面材料永久变形相对变化率的平稳值随着应力比的增加而增加,随着养护时间的增长而降低。整体而言,永久变形相对变化率平稳值的取值随着疲劳寿命的增加而降低。

采用幂函数建立高性能半柔性材料的疲劳方程,如式(5)所示:

Nf=A(PV)B+C

(5)

式中:Nf为疲劳寿命;A、B和C为拟合参数。

4.2 疲劳寿命方程

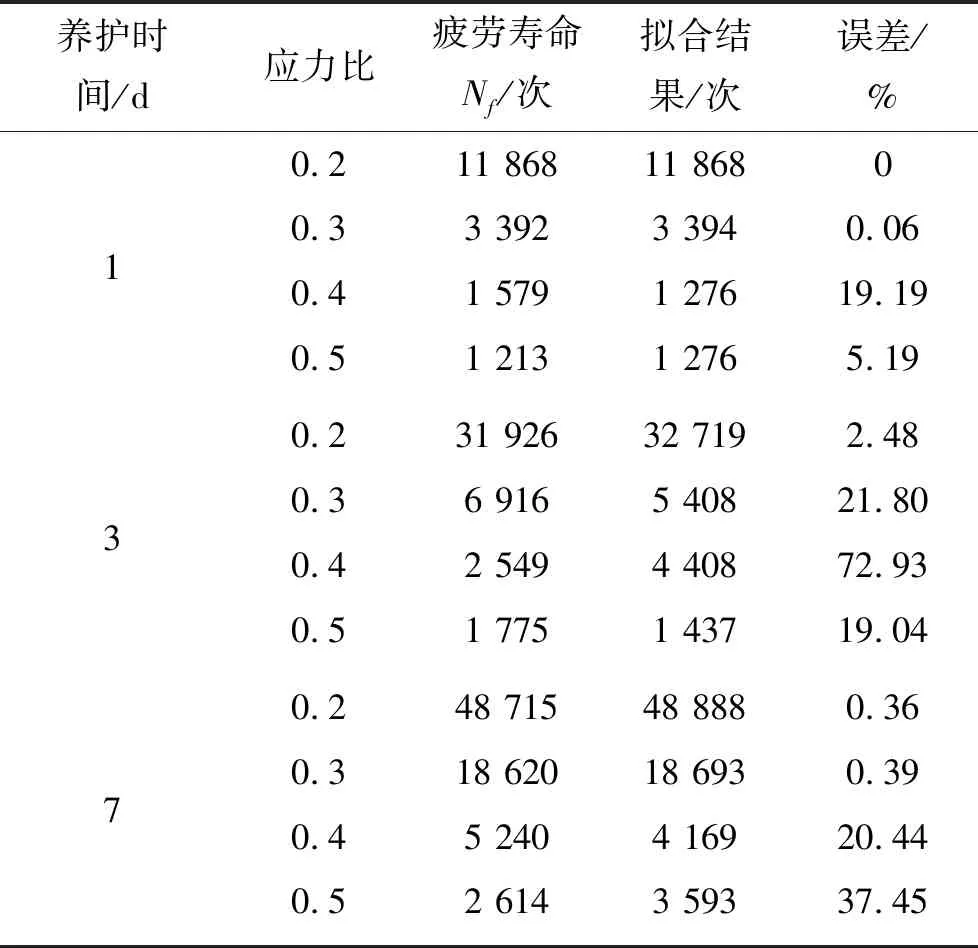

高性能半柔性试件养护1、3、7 d的疲劳寿命与永久变形相对变化率平稳值PV的关系如图7所示,对其进行拟合,拟合结果如表5所示。

由表5可知:养护1、3、7 d的疲劳方程,其相关系数分别大于0.99、0.97、0.99,拟合效果很好。

根据得到的高性能半柔性材料养护疲劳方程,计算高性能半柔性材料养护1、3、7 d的预测寿命并与实际寿命进行对比,结果见表6。由表6可知:养护1、3、7 d的预测疲劳寿命与实际疲劳寿命相对误差平均值分别为6.11%、29%、14.66%。

图7 养护1、3、7 d时的Nf-PV拟合图

表5 养护1、3、7 d的疲劳方程拟合结果

5 结论

(1)在疲劳发展过程中,半柔性路面材料的变形可分为可恢复变形和永久变形。随着疲劳加载次数的增加,半柔性路面材料的弹性恢复能力逐渐降低。半柔性路面材料的永久变形随着疲劳加载次数的增加而增加。

表6 养护1、3、7 d时的疲劳寿命结果对比

(2)试验条件对永久变形相对变化率的影响为:半柔性路面材料的PDR值随着应力比的增大而增大,随着养护时间的增长而降低,即PDR值随着疲劳寿命的增大而降低。

(3)半柔性路面材料的PDR值是一个反映半柔性路面材料损伤演化快慢的参数,只与损伤变形有关。基于PDR的损伤演化分析表明,随着永久变形相对变化率的快速增大,损伤越快地演化至失效阈值。

(4)取永久变形相对变化率的第2阶段均值为平稳值PV。半柔性路面材料的PV随着应力比的增加而增加,随着养护时间的增长而降低。整体而言,PV的取值随着疲劳寿命的增加而降低。

(5)基于永久变形相对变化率的平稳值建立了疲劳方程,确定了高性能半柔性材料不同养护时间的疲劳寿命方程。不同养护时间的预测疲劳寿命与实际疲劳寿命的相对误差平均值为6%~29%,表明基于永久变形相对变化率的平稳值建立的疲劳方程可以很好地应用于半柔性路面材料的疲劳寿命预测。