孔压影响下坝基开挖岩体卸荷力学特性试验研究

2021-09-22陈兴周陈莉丽

杨 冲,陈兴周,黄 坚,陈莉丽,王 旭,江 海

(1.西安科技大学建筑与土木工程学院,西安 710054;2.中国电建集团西北勘测设计研究院有限公司,西安 710065)

0 前 言

重力坝在防洪、发电等方面发挥着重要作用,既可减小下游洪涝灾害的频发,也能保护区域生态环境,还可通过蓄水发电产生巨大的经济效益。重力坝浇筑前往往存在大范围坝基开挖处置环节,大体量开挖活动不仅打破了原岩相对稳定的受力状态,也必然诱发原岩应力产生不均匀释放,进而造成坝基开挖扰动区岩体发生卸荷松弛变形。由于卸荷变形具有较强的时效性,在重力坝正常运行期间,库区渗透水以松弛变形衍生的裂隙为主要渗透通道,所形成的巨大渗透水压力加剧了坝基岩体结构劣化,进而可能影响到重力坝自身及坝基防渗体系的安全运行。因此,开展孔压影响下坝基开挖岩体卸荷力学特性方面的试验研究,可为重力坝工程设计及安全运行提供理论参考。

有关孔压渗透影响下开挖岩体卸荷力学特性的研究,国内学者已经开展了大量的试验研究。梁宁慧等[1]在岩体卸荷渗流特性的试验中分析了不同卸荷量与渗透系数之间的关系,表明影响岩石失稳破坏的主要外界因素为地下水及其在岩体中的渗流。邓华锋等[2]开展了不同围压和不同孔隙水压力下砂岩三轴卸荷试验,着重分析不同量级的孔隙水压力介入对砂岩的卸荷强度及变形参数的影响,研究表明即使较小的孔隙水压力作用对岩石的力学特性依然影响明显,对卸荷阶段的变形、强度特性影响尤为明显。刘先珊等[3]以裂隙岩体为对象开展了考虑卸荷作用下的渗流-应力耦合分析,研究结果表明考虑卸荷与渗流后,岩体的渗透系数、位移场、应力场均有较大的改变。李志敬等[4]以锦屏二级水电站引水隧洞的砂岩为试验对象,开展高水压条件下的卸荷力学特性试验研究,得出砂岩在高水压力的作用下减小了试件裂隙结构面上的有效应力,加快了试件裂隙面延展的速度,从而导致了试件的强度降低。王俊光等[5]通过对渗透动水压力作用下裂隙岩体渗流与应力耦合分析,得到了在裂隙水压力作用下岩石强度的变化有着较明显的影响,岩石强度随着裂隙水压力的增大而降低的结论。陈秀铜等[6]以某深埋隧洞的砂岩为对象,开展高水压条件下的三轴卸荷试验,得到砂岩在高水压作用下卸荷破坏后强度与变形参数下降较显著。此外,既有成果表明,渗压介入后,开挖卸荷岩体的强度与变形参数出现了大幅度降低,表明渗压作用可加剧岩石强度衰减[7-9]。

本文以某重力坝坝基黄砂岩为对象,依托多场耦合三轴流变试验仪器,进行开挖卸荷作用及孔压渗透影响下的室内力学试验;借鉴岩体结构力学观点,开展模拟原岩赋存应力环境的预加载试验;采取恒轴压卸围压的应力路径,开展孔压作用下砂岩试样的分级卸荷试验;从凸显开挖速率影响开挖岩体卸荷变形入手,分析岩样在不同卸荷速率条件下,发生卸荷破坏时的围压值、偏应力值及弹性模量的变化规律;从试样宏观破裂面特征变化规律入手,分析孔压渗透影响对试样卸荷破坏产生的影响,以期为重力坝工程设计提供理论参考。

1 试验方案

1.1 试样制备及试验设备

试验所用岩样取自某重力坝坝基开挖黄砂岩,对岩样进行切割加工处理,参照GB/T 5026-2013《工程岩体试验方法标准》试验规范要求,统一加工成直径50 mm、高度100 mm的标准试样,试样的直径与高度误差范围小于0.3 mm。加工完成后进行筛选,将外观上有缺陷和层理、直径和高度误差范围不满足规范的剔除。筛选完成后测定试样真空饱和状态下的物理参数指标,根据物理参数指标进行分组,剔除参数离散性比较大的试样,选择物理参数相近的试样。试样真空饱和过程如图1所示。

图1 试样真空饱和过程图

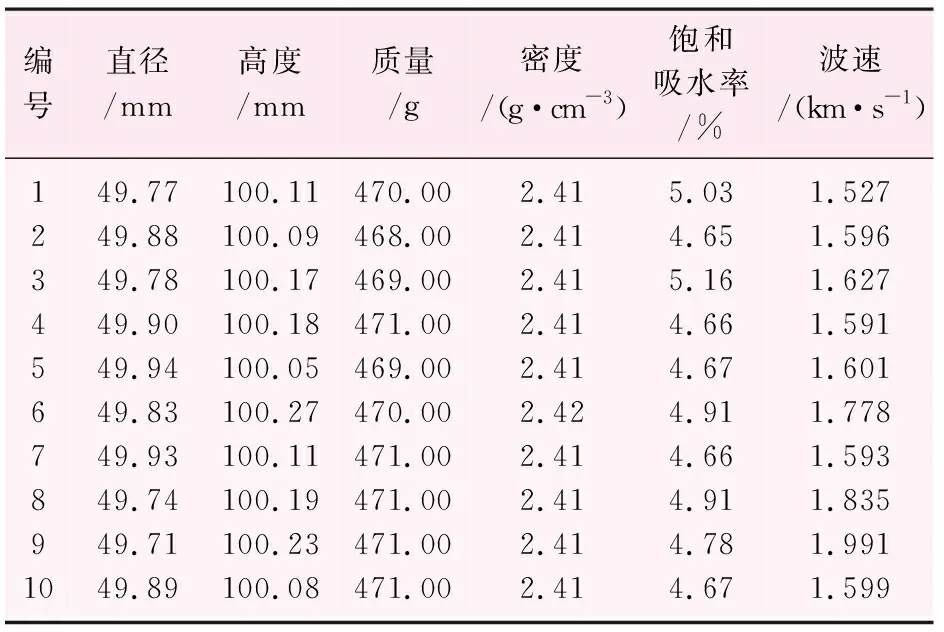

结合试验内容,共筛选10个试样,选取3个进行常规压缩试验,3个进行黄砂岩最大围压测试试验,4个进行孔压影响下分级卸荷试验。试样真空饱和状态下物理参数指标如表1所示,筛选的试样如图2所示。

图2 筛选的试样图

表1 真空饱和状态下试样物理参数指标表

试验依托多场耦合三轴流变测试系统进行,由轴压、围压、孔压3项伺服系统组成,具备高精度、功能齐全、安全性能高等优点。仪器可进行温度-应力-渗流-化学多场耦合条件下的岩石三轴流变试验及岩石常规压缩力学试验,可同步实现温度、应力、渗流环境准确模拟,多场耦合三轴流变系统如图3所示。

图3 THMC多场耦合三轴流变试验系统图

1.2 室内常规试验

开展同组试样所能承受最大围压值的预加载分析,确定最大围压值。具体过程为:同步施加围压和轴压至静水压力,观察环向变形的数值变化,当环向变形数值减小,说明试样发生体积缩小现象,以此时试样发生体积缩小为临界点的校核方式,确定同组试样最大围压值为18 MPa。

从制备好的试样中选取1组经过真空饱水处理后进行单轴与三轴抗压强度试验,得到试样的单轴、三轴抗压强度分别为68、155 MPa。三轴抗压强度、最大围压值可作为考虑分级卸荷轴向与环向应力水平选取的参考依据,常规压缩试验应力-应变曲线如图4所示。

图4 常规压缩试验应力-应变曲线图

1.3 考虑孔压的分级卸荷试验方案

(1) 轴压、围压均采用压力控制方式,以0.5 MPa/min加载速率,同步加载轴压、围压至静水压力阶段。

(2) 静水压力阶段结束后,从试样的底端施加孔压至0.5 MPa,后续试验过程中保持孔压值恒定。

(3) 接着施加轴压至试样破坏前的某一应力状态,取围压18 MPa下三轴抗压强度峰值的70%左右,值为110 MPa。

(4) 保持轴压恒定,分5级卸载围压,围压每级卸载3.5 MPa。卸荷速率按照0.6、0.4、0.2、0.1 MPa/min进行,每卸荷一级完成后静置30 min,然后开始下一级卸荷,卸荷至试样发生破坏结束试验。

2 试验结果分析

2.1 应力-应变曲线

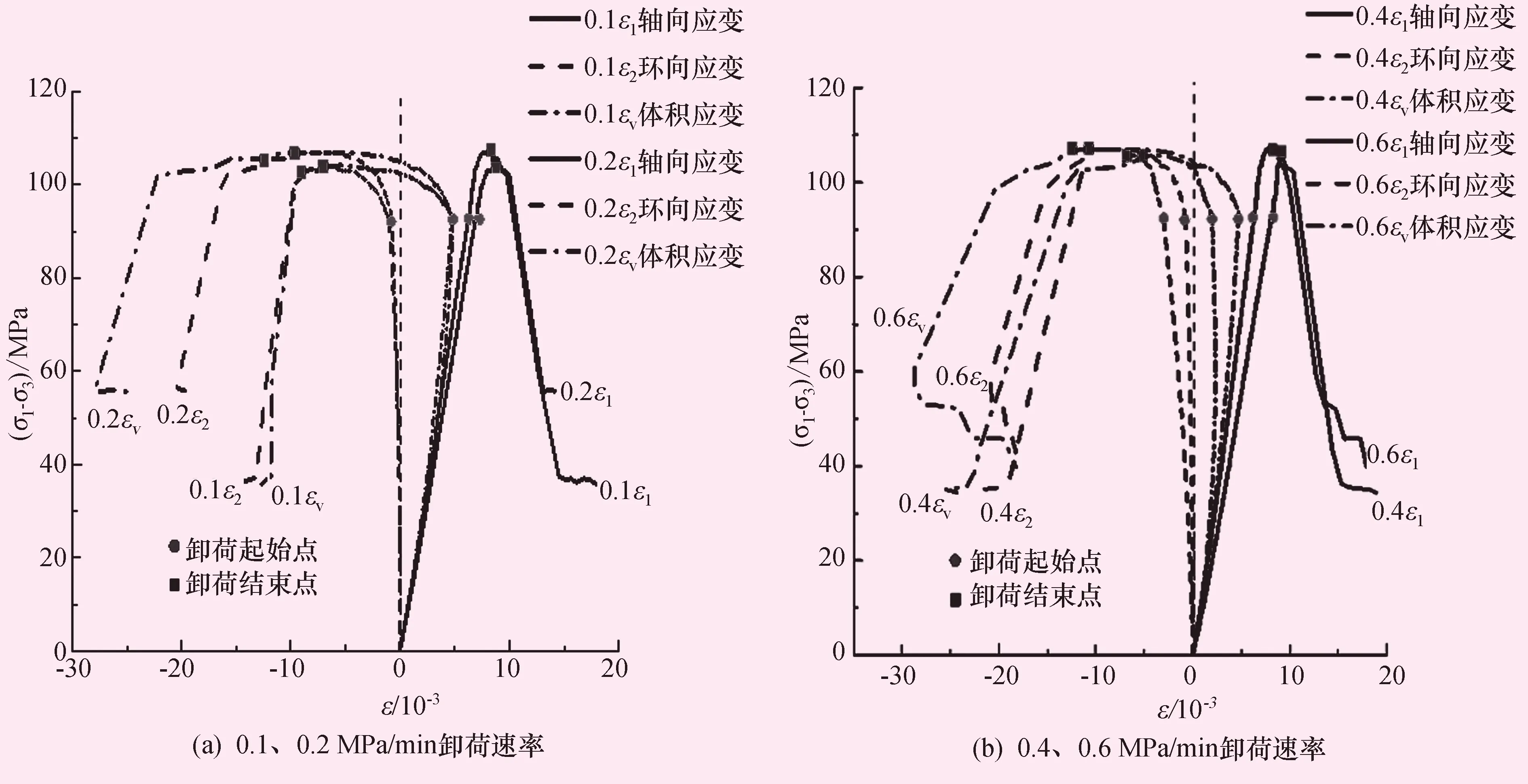

(1) 如图5所示,不同卸荷速率条件下应力-应变曲线总体变化规律一致。在恒围压升轴压的加载阶段,随着主应力差值增加,轴向与环向应变曲线呈线性增长趋势,但轴向较环向应变曲线的变化趋势更明显,轴向应变值要大于环向应变值,而轴向与体积应变曲线变化趋势较一致,轴向与体积应变值大致相等。由于试样受到环向约束力作用,环向应变值保持稳定,基本上无波动,轴向受到主应力差值在最大主应力方向产生压缩变形现象。

图5 不同卸荷速率应力-应变曲线图

(2) 卸荷阶段环向应变曲线在卸荷起始点处出现拐点,接着呈非线性增长变化趋势,卸荷速率越快,环向应变曲线增长速率越显著,曲线斜率越大。引起这种变化规律的原因是由于围压值突然减小,环向约束力瞬间变小,进而主应力差值瞬间增加,环向发生非线性体积膨胀现象,轴向较环向应变曲线无明显增长趋势,环向应变值大于轴向应变值。卸荷阶段至末期,主应力差值增加速率减缓,而环向应变增长速率变化迅速,体积应变达到最大值,试样瞬间失去承载能力而发生脆性破坏。

2.2 分级卸荷过程试样体积变化特征

(1) 分级卸荷体积应变曲线见图6,单独截取卸荷阶段体积应变曲线,分析不同卸荷速率条件对体积应变的影响。分级卸荷体积应变曲线总体增长趋势是一致的,呈现出台阶状增长趋势。卸荷阶段由于环向约束力瞬间减小,进而主应力差值瞬间增大,试样环向有非线性体积扩容现象,图中体积应变曲线有明显拐点,随着主应力差值增加,体积应变曲线呈非线性增长趋势。当围压卸载完成后静置30 min,此阶段体积应变曲线变化速率较卸荷阶段有所减小。

图6 分级卸荷体积应变曲线图

(2) 以卸荷起始点为原点,卸荷结束为终点。卸荷速率越快,两点间连线的斜率越大。通过对比,0.1 MPa/min卸荷速率的斜率最小,0.2与0.4 MPa/min的卸荷速率的斜率接近,0.6 MPa/min卸荷速率的斜率最大。卸荷速率越快,试样内部裂纹来不及发生延展,体积扩容现象不明显,体积应变增长趋势不显著。卸荷速率越慢,试样内部裂纹有时间去发育,进而延展形成裂隙,体积扩容现象显著。因此,开挖速度及开挖方式是岩体破坏的重要影响因素。

2.3 卸荷强度特征

图7为不同卸荷速率与卸荷破坏时强度值之间的关系图。

(1) 如图7(a)所示,卸荷阶段随着卸荷速率增加,试样卸荷破坏时的围压值呈现减小的趋势,破坏时所需的主应力差值随之增加。

(2) 如图7(b)所示,卸荷速率从0.1 MPa/min增加至0.6 MPa/min,试样破坏的主应力差值分别为104、106.8、107、107.5 MPa,0.6 MPa/min卸荷速率较0.1 MPa/min卸荷速率破坏时的主应力差值提高了3.5 MPa。因此,随着卸荷速率增加,试样破坏时的主应力差值越大,峰值强度有所提高。

图7 卸荷速率与卸荷破坏强度值关系图

(3) 卸荷速率越快,试样从卸荷起始至发生破坏所需的时间越短,这与实际开挖活动相符合。在坝基开挖工程中,开挖速率越快岩体结构发生破坏时的主应力差值越大,开挖卸荷诱使原岩内部释放的应力幅值也越大,尤其是高地应力地区坝基的开挖活动,开挖速率越快,导致原岩应力不均匀释放诱发岩爆等现象发生。

2.4 卸荷变形特征

图8为卸荷速率与弹性模量的关系图。可以得出:随着卸荷速率增加,试样卸荷破坏时弹性模量呈减小趋势。卸荷速率从0.1 MPa/min增加至0.6 MPa/min,对应弹性模量值分别为4.8、4.1 、3.7、3.4 GPa。初始围压值相同,随着卸荷速率增加,试样发生破坏得到的弹性模量值越小。卸荷速率从0.1~0.6 MPa/min的,弹性模量值分别降低0.7、0.4、0.3 GPa。这种变化规律与有关文献[10]所得规律一致,即在同一围压条件下,卸荷速率越快,试样破坏时弹性模量值越小。

图8 卸荷速率与弹性模量关系图

2.5 孔压渗透影响下试样破坏特征

(1) 如图9、10所示,3号试样是常规三轴压缩试验破坏后所得,4~7号试样是孔压影响下不同卸荷速率0.6、0.4、0.2、0.1 MPa/min卸荷破坏后所得。通过试样破裂面特征对比,试样在卸荷条件下脆性破坏特征显著,结果表明加载与卸荷两种应力状态对试样造成的破坏形式存在着明显差异,开挖卸荷诱使应力释放的量级更高,试样在卸荷条件下发生强烈的脆性破坏,破坏时伴有强烈的脆响声。

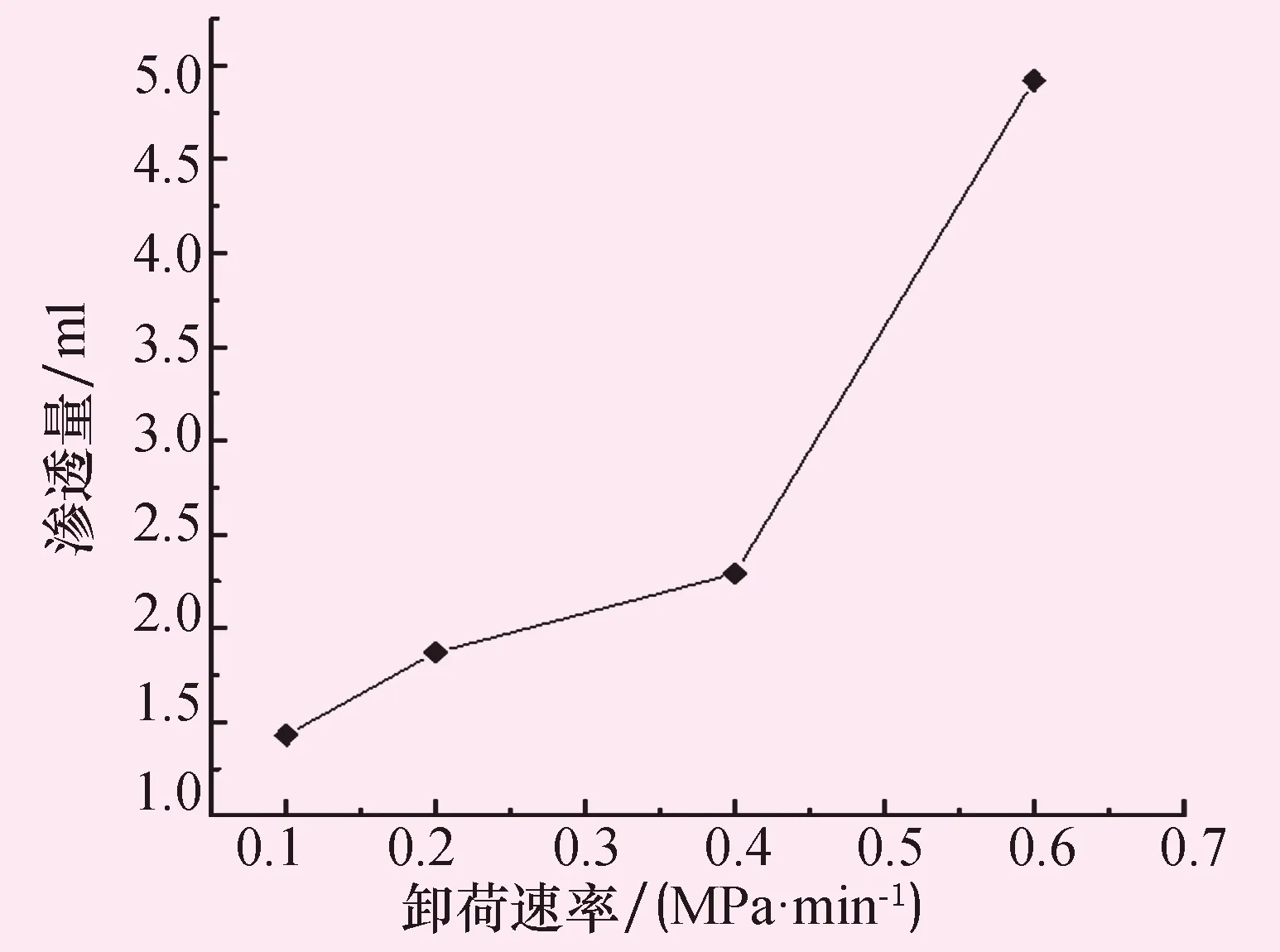

图9 卸荷速率与渗透量关系图

图10 加载后试样破裂面特征对比图

(2) 如图9、10所示,试样底端是孔压渗透施加的进水端,通过对卸荷阶段试样内部的渗透量大小及破裂面变化特征进行对比。卸荷速率越快,进入试样内部的渗透水量越多,裂隙数目越多,破坏程度越高,脆性破坏特征更加显著[11]。由于水是不可压缩液体,在孔压渗透作用下水瞬间充满裂纹通道,随着分级卸荷,在主应力差值与孔压渗透作用下,裂纹开度逐渐延展、贯通形成不同角度的裂隙,裂隙的数量也在逐渐增加,裂隙倾角分别呈现出90°、75°、60°、45°的变化规律,4号试样中间裂隙呈现90°倾角贯穿上下平面,且左侧裂隙与中间裂隙呈“V”型状。

3 结 论

(1) 轴压加载阶段,随着主应力差值的增大,试样沿着最大主应力方向发生体积压缩,内部原有孔隙结构被逐渐压密闭合,体积应变受轴向应变主导。卸荷阶段,随着围压值卸载,试样侧向约束力减小,进而主应力差瞬间增大,环向发生体积扩容现象,随着分级卸荷,试样失去承载能力发生破坏。

(2) 卸荷速率是造成试样发生变形及破坏的重要因素,不同卸荷速率条件下试样破坏时的主应力差值、围压值及弹性模量都有较为显著的影响。卸荷速率越快,试样越容易发生破坏且达到破坏时所需的时间越短,发生破坏时的主应力差值越大,而围压值与弹性模量值越小。因此,在坝基开挖过程中要综合考虑开挖速度及开挖方式。

(3) 库水渗透是造成坝基岩体失稳的重要因素,通过开展孔压渗透影响下砂岩分级卸荷试验,结果表明试样在卸荷阶段,由于内部产生大量裂纹为孔压渗透发挥提供结构性的条件,孔压渗透作用间接引起试样侧向约束力减小,进而主应力差值增加,并且降低了裂纹面上的有效应力,诱使裂纹迅速延展、贯通形成多条宏观裂隙,脆性破坏特征较为显著。因此,孔压渗透加速了试样卸荷破坏进度,且卸荷速率越大产生的力学效应越明显。