太子参联合收获机挖掘铲的设计与试验

2021-09-22陈威曹成茂张远秦宽

陈威,曹成茂,2,张远,秦宽

(1.安徽农业大学工学院,安徽 合肥 230036;2.农业部南方主要农作物生产技术与装备重点实验室,安徽 合肥 230036)

太子参(Pseudostellariaheterophylla)又名孩儿参,是一种药用价值极高的中草药.目前太子参主要以人工收获为主,收获效率低,劳动强度高.太子参根茎生长于土表以下约150 mm处,机械收获过程中需要将挖掘铲深入地下将根茎挖出.挖掘铲是根茎类收获机重要的部件之一,在工作过程中挖掘铲与土壤的相互接触是机器能量消耗与刀具磨损的主要体现,挖掘过程中产生的工作阻力占总工作阻力的一半以上[1-4].因此设计优化入土部件对减小能耗和提高农业生产至关重要.由于土壤空间结构的差异性,以及工作过程的复杂性,想要通过田间试验研究挖掘铲的铲型参数对工作阻力以及能耗的影响,不仅试验过程繁琐而且很难得到预期的结果[5-6].

对于根茎类收获机挖掘铲设计的研究,相关学者已做了大量研究.李祥等[7]采用牵引阻力测试系统,通过田间试验得出马铃薯收获机挖掘铲的入土倾角、铲刃斜角以及前进速度对工作阻力的关系,但缺少对挖掘铲工作过程中土壤与挖掘铲之间的受力情况的分析.何义川等[8]设计的花生收获机挖掘装置,魏忠彩等[9]设计的马铃薯联合收获机挖掘铲装置都是组合型挖掘铲,组合型的挖掘铲装置在工作过程中易造成动力的消耗,且增加整机的复杂性,导致工作过程中不可靠性增大[10].因此太子参挖掘铲的设计应当结构简单,性能可靠,在工作过程中能减小工作阻力,减小能耗,避免雍堵和杂草缠绕等情况的发生.

为得到在太子参联合收获机工作时挖掘铲的最佳工作参数组合,按照设计要求对挖掘铲的铲型进行设计,并结合离散元分析对设计的挖掘铲的性能进行仿真,通过正交试验筛选最优参数组合,并通过土槽试验进行验证,以期为根茎类中草药收获机挖掘铲的设计提供参考.

1 整机结构与工作原理

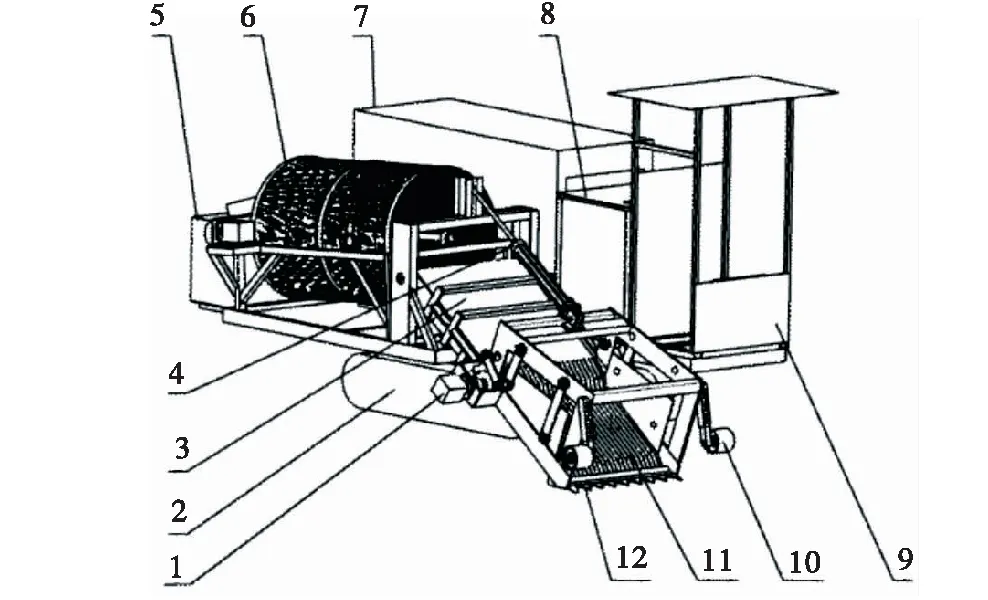

通过对市场上常见的根茎收获机的调研与分析,设计的太子参联合收获机集挖掘、脱土、收集为一体,适用于山区丘陵地带进行收获作业,具有转弯半径小,适合爬坡等特点.整机包括由机架、松土铲、振动筛部分、输送部分、圆筒筛部分、液压系统等组成.其中振动筛部分由液压马达输出动力带动偏心轮转动,再由连杆连带双摇杆机构进行往复运动,双摇杆机构下方焊接间距为8 mm钢条,组成振动网.输送部分的动力与振动筛的动力来源于同一个液压马达,但通过链轮变速使得两个部分速度不同,使用的输送带有间隙.圆筒筛是由转动轴和间隙为10 mm的网组成,由液压马达通过链轮带动转动轴进行工作,在安装时入口比出口稍高.整个液压系统包括液压油箱、柱塞泵、滤清器、散热器、液压缸、液压马达以及各种控制元件组成.

作业时,柴油机带动柱塞泵工作,柱塞泵将液压油从液压油箱吸出,一路经过比例多路控制阀分别控制左右履带的液压马达和振动筛马达以及圆筒筛上马达;另一路经过三位四通手动换向阀控制液压缸的伸缩.在驾驶室的控制台上向前推动控制履带手柄,机器缓慢前行,通过调节三位四通手动换向阀调节松土铲入土的深度.打开圆筒筛液压马达和振动筛液压马达,收获机开始进行筛土作业.此时通过调大柴油机的进油口,保持收获机能稳定进行铲土收获作业.挖出的土壤经过振动筛初步分离,将大块土壤震碎,随后参土混合物经过传送带到达圆筒筛,在圆筒筛的离心力的作用下使得参土完全分离.太子参在圆筒筛出口处被拨板拨起,通过收集滑板落入收获箱中.

1:液压马达;2:履带;3:输送带;4:液压缸;5:收获箱;6:圆筒筛;7:柴油机罩;8:液压油箱;9:驾驶室;10:限深轮;11:振动筛;12:挖掘铲.1:Hychraulic motor;2:Track;3:Conveger belt;4:Hydraulic cylinder;5:Harvest bax;6:Cylinder screen;7:Diesel engine cover;8:Hydraulic oil tank;9:Cab;10:Depth roller;11:Vibrating screen;12:Digger blade.图1 太子参联合收获机结构Figure 1 Structure of self-propelled radix pseudostellariae collection machine

2 挖掘铲的设计

挖掘铲作为根茎类收获机最重要的部件,最先与土壤接触.其工作效果的好坏直接影响着整机的工作效果.三角平面铲被广泛应用于根茎类收获机中,具有入土能力强,能够有效切断杂草,还有造型简单制造方便等特点,在工作过程中能够防止杂草雍堵现象的发生.由于挖掘铲的参数多样,在工作过程中与土壤接触产生的摩擦力、阻力会各不相同,对于太子参联合收获机挖掘铲的设计影响到整机工作的能耗与工作效率,因此需要对挖掘铲参数进行设计计算,并通过仿真分析筛选最佳参数组合.

挖掘铲在工作中的主要作用是将太子参和土壤一并挖起,并将土壤松散送到振动筛.对于挖掘铲的设计要求,一方面能够减小工作阻力,另一方面是能够减小太子参的破损率和工作缠秧情况的发生,保证合适的入土倾角,工作稳定性等[12-15].机具在工作过程中的能量消耗以及磨损多源于机具与土壤的受力过程.考虑到挖掘铲要深入土壤与石块等接触,这对挖掘铲的硬度有一定的要求,所选的材料应具有一定的硬度和锋利性.本设计所选择的挖掘铲采用45号钢,并对铲尖部分进行淬火处理以增加硬度与耐磨性,硬度应在38~45HRC.

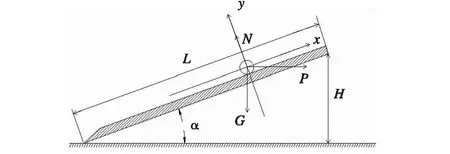

除材料外,挖掘铲铲型的主要参数有铲面倾角α、铲刃张角δ、铲的长度L[16].对于铲面倾角的分析,如图2所示.

图2 挖掘铲上土壤受力分析简图Figure 2 Diagram analysis of soil force on excavating shovel

对垂直于挖掘铲与平行于挖掘铲进行两个方向上的受力分析,得出挖掘铲的倾角与力的关系(1),整理得出倾角大小的计算公式(2).

(1)

整理得

(2)

式中α为挖掘铲倾角;G为铲面承受的土壤重力;μ为土壤与铲面间的摩擦因数;P为土壤对铲面的阻力;N为挖掘铲受到土壤的法向力.

查阅挖掘铲的相关设计理论,铲面倾角α在 16°~30°[17].

由图2土壤受力分析可以看出铲面倾角α的大小会直接影响到挖掘铲的工作阻力,因此铲面倾角越小越好.但是铲面倾角减小,挖掘深度不变会导致挖掘铲长度的增大,不利于土参混合物顺利进入振动筛.挖掘铲的长度与工作深度和倾角的关系见公式(3):

(3)

式中:L为挖掘铲长度;α为挖掘铲倾角;H为挖掘铲入土深度.

将最小挖掘深度150 mm,最大倾角30°代入公式,得出挖掘铲的长度L应大于等于300 mm.

挖掘铲的铲型设计成多个三角形并排排列作为铲尖,铲尖与铲面均为45号钢板加工而成,与组合型挖掘铲相比结构简单,便于加工.具有三角形铲尖的挖掘铲与魏宏安等[12]设计的4UFD-1400马铃薯联合收获机“~”形挖掘铲相比有更好的破土效果,在工作时能够使太子参根和草根沿着铲刃滑离,减小工作阻力,这对于降低整机工作阻力和能量消耗至关重要.为使挖掘铲在工作过程中实现破土和将杂草切断的效果,将铲尖及两侧形成倒锐角,铲尖部分厚度减小,增大作用在土块和杂草上的压强,土块更易破碎,草根能沿着铲刃滑离,更容易断开.对于铲刃张角的分析可结合图3进行,在工作过程中,杂草会沿着铲刃边缘滑动,张角过大时挖掘铲产生的剪切力会减小,易造成杂草堆积产生雍堵;减小铲刃张角能增强挖掘铲的入土能力,但也会导致整个挖掘铲的长度增加以及对太子参根茎损伤率的增加[9-10].铲刃张角δ的计算应满足滑切条件为:

图3 秸秆运动阻力简图Figure 3 Resistance diagram of straw movement

(4)

式中:P0为杆径滑离阻力,N;F0为工作中的刃口对杆径的摩擦力,N;δ为挖掘铲的铲刃张角.摩擦力F0的计算公式如下:

(5)

式中:N0是铲刃上的反作用力,N;λ为杂草与挖掘铲之间的摩擦系数;θ为杂草与挖掘铲之间的摩擦角.由公式(4)、(5)可得出铲刃张角的范围为

δ≤180°-2θ

(6)

一般情况下λ=tanθ≈0.85~0.9,可得出θ在40°~42°,即得出δ≤100°.

根据要求,设计的太子参联合收获机工作效率为0.067~0.134 hm2/h,根据公式(7)可计算出挖掘铲的工作速度.

W=μBV

(7)

式中:μ为根茎类收获机田间工作系数,一般在0.6~0.8,取0.6;B为工作幅宽,取0.8 m;W为工作效率,取0.100 5 hm2/h.将参数代入公式(7)得出工作速度V>0.58 m/s.在本设计中,考虑到实际工况,齿形铲刃张角选取为60°,工作时的铲面倾角在16°~30°,根据太子参的种植的农艺要求,挖掘铲的工作宽幅设置为800 mm.

3 仿真分析

3.1 离散元仿真设计

使用三维绘图软件UG9.0对3种挖掘铲进行建模,将建好的模型转成.stp格式导入EDEM 2.7进行离散元仿真.在仿真过程中,为了使DEM仿真结果更加精确,确定DEM参数是重要的一个环节[18].本离散元仿真选用EDEM2.7版本默认的Hertz-Mindlin(no slip)模型[19-20].45号钢的泊松比、剪切模量、密度分别0.269、7.9×104MPa、7 890 kg/m3.

贵州省施秉县土壤属沙壤土,肥沃疏松适于太子参生长,是太子参重要种植地之一.通过查阅文献得到沙壤土的泊松比、剪切模量、密度分别为0.3、100 MPa、2 650 kg/m3,沙土之间的恢复系数、静摩擦系数、滚动摩擦系数分别为0.6、0.5、0.5[21],EDEM中土槽的长宽高为1 500 mm×1 000 mm×400 mm,生成满足仿真的颗粒数200 000个.由于颗粒半径过小会增加仿真的时间和存储空间,受实际条件限制,颗粒半径设置为6 mm.仿真过程中重力加速度设置为9.8 m/s2,仿真过程每隔0.01 s保存一次,整个仿真过程时间设置为7 s.在仿真过程中将土壤颗粒完成落料后的数据进行保存,在仿真过程中只改变挖掘铲的工作速度、挖掘深度以及入土角度,其余各参数保持不变.

图4 仿真过程Figure 4 Simulation process

3.2 正交试验

在收获过程中对能耗和工作阻力影响最大的三个因素是工作速度、入土深度以及入土倾角[4、11].为进一步得到太子参联合收获机挖掘铲的最佳参数组合,设计三因素三水平正交试验,通过极差分析各个试验因素对挖掘铲工作阻力和土壤压缩力的影响,选出最佳的参数组合.试验因素水平如表1.

表1 试验因素水平

当收获机达到最大工作效率时对应的工作速度为0.77 m/s,因此挖掘铲的速度范围在0.58~0.77 m/s,选择等差速度0.6、0.7、0.8 m/s进行试验.由公式(2)可看出挖掘铲入土角度与工作的阻力密切相关,角度过大不利于太子参顺利进入振动筛,过小则需要增加挖掘铲的宽度,影响整机的布局.按照入土角的取值范围等差选取20°、25°、30°进行仿真试验.根据太子参的生长实际,设计的太子参联合收获机挖掘铲的工作深度可根据太子参生长的深度,进行挖掘深度调节,太子参根茎一般生长在150 mm左右,少数生长于200 mm以下,因此对入土深度选择150、200、250 mm,分析挖掘深度对工作阻力的影响,为实际工作提供参考.

试验按照 L9(34)进行正交试验,试验共9组,待挖掘铲运动稳定后6~7 s内取挖掘铲最大阻力、土壤最大压缩力数据进行导出,为减小偶然误差,数据除去最大值与最小值.试验结果见表2.

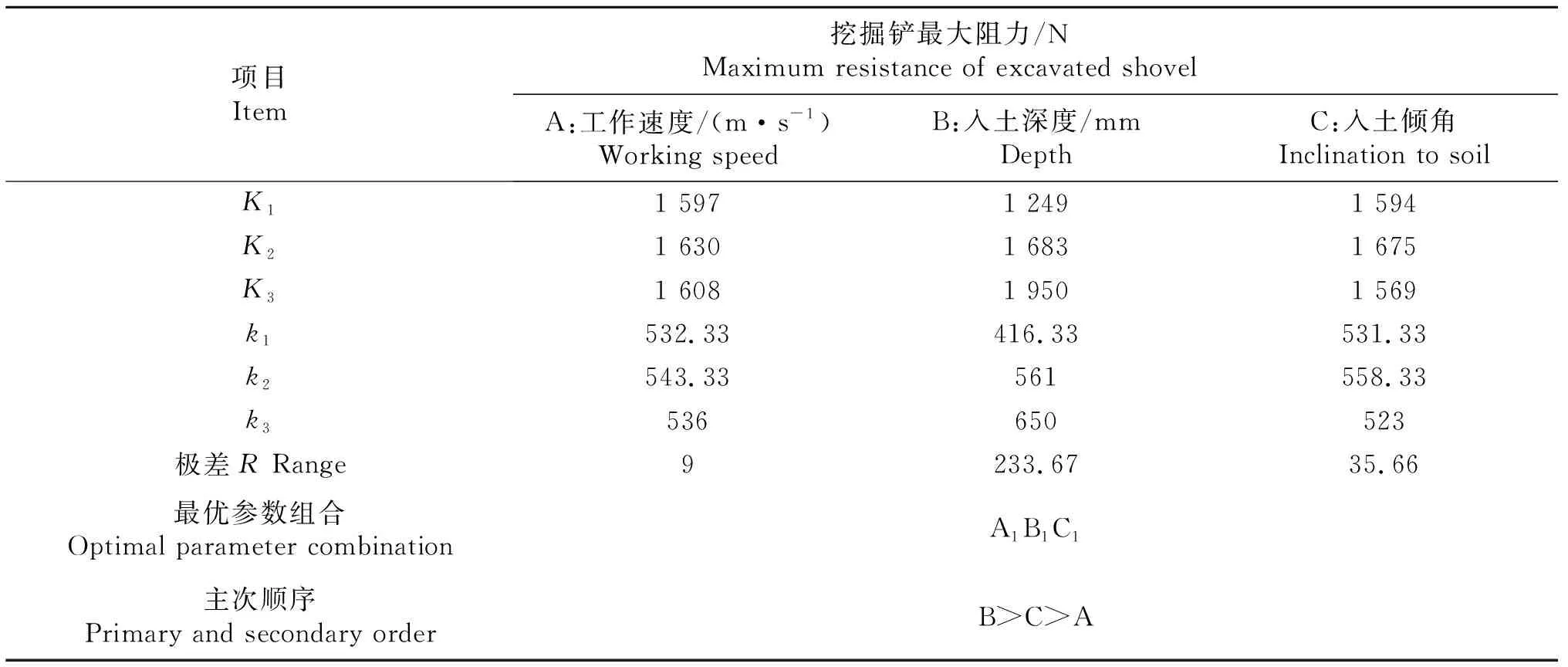

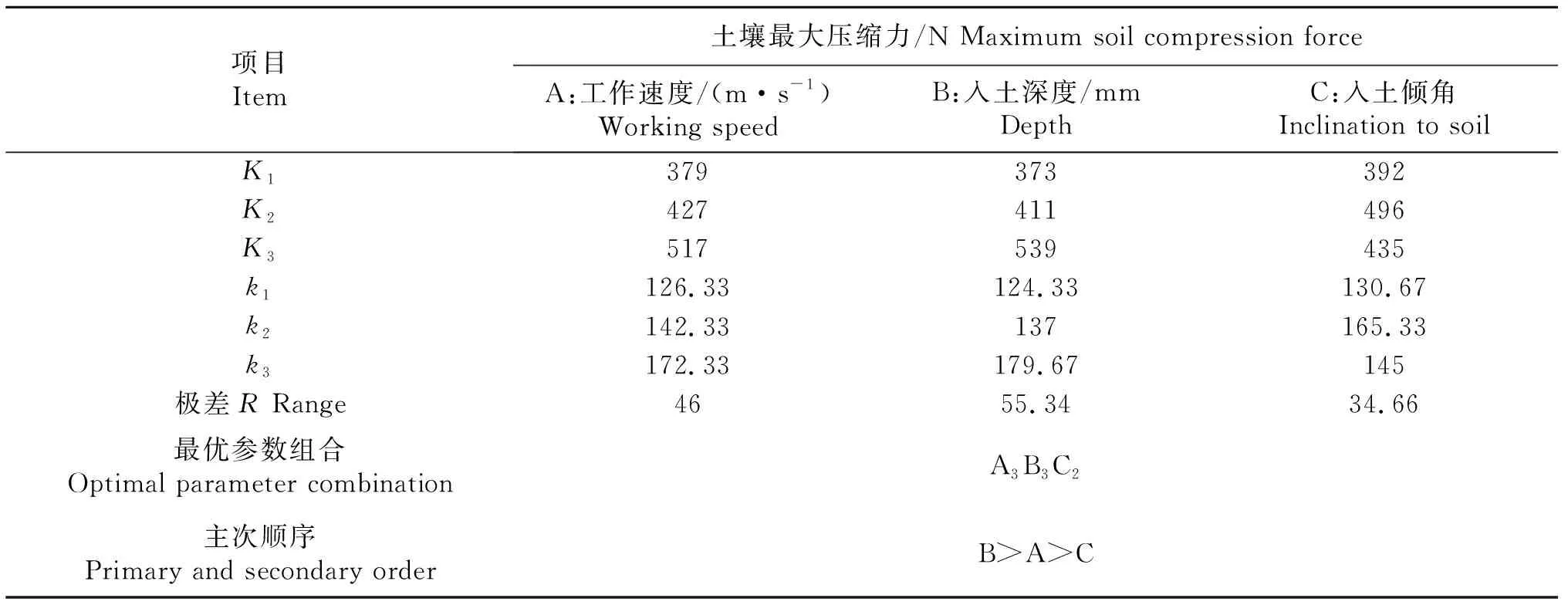

表3给出的是挖掘铲最大阻力极差分析结果,挖掘铲工作阻力与收获机工作的能耗有密切的联系,降低挖掘铲工作的阻力对于节能有着重要的意义.通过极差分析入土深度对挖掘铲工作阻力的影响最大,其次是入土角度,最后是工作速度,因此通过挖掘铲最大阻力极差分析得出最优方案为A1B1C1.表4为土壤受到最大压缩力时的极差分析结果,土壤受到压缩力的大小代表在工作中过程中土壤被切碎可能性的大小,土壤受到的压缩力越大挖掘铲切碎土壤的可能性越大.通过表4的极差分析得出挖掘铲的入土深度对土壤受最大压缩力的影响最大,其次是工作速度,影响最小的是入土角度,因此通过极差分析得出的最优方案为A3B3C2.

表2 正交实验结果

表3 挖掘铲最大阻力极差分析结果

表4 土壤最大压缩力极差分析

通过设计的正交数据分析可知,太子参联合收获机的挖掘铲工作深度对挖掘铲工作阻力和土壤最大压缩力都有很大的影响,因此,在进行参数设定时应考虑在满足收获工艺的前提下尽可能减小工作深度.挖掘铲的入土角度对挖掘铲工作阻力影响较大,对土壤压缩力影响较小;挖掘铲的工作速度对挖掘阻力的极差小于对压缩力的极差,说明速度对挖掘阻力的影响小于土壤压缩力的影响.根据联合收获机的设计实际以及太子参种植的农艺,选择A3B2C1,即工作速度为0.8 m/s,入土深度为200 mm,入土角度为20°.

4 土槽对比验证试验

结合EDEM2.7仿真分析可以得出,挖掘铲的工作速度为0.8 m/s,入土深度为200 mm,入土角度为20°时为最佳参数组合.为进一步验证仿真的合理性,对挖掘铲进行室内土槽试验.室内土槽试验在安徽农业大学工程楼试验室进行,土槽试验台具有人机界面可设置挖掘铲工作的参数,挖掘铲在运动过程中产生的工作阻力会通过传感器实时显示在界面上.验证试验中选用土壤为沙壤土质,取自安徽农业大学郭河产学研基地,土壤湿度3次测量的平均值为10.32%,经烘干称质量计算得出土壤的平均容重为1.37 g/cm3.在人机界面上设置挖掘铲工作速度为0.8 m/s,入土深度为200 mm,入土角度为20°.在试验过程中为了更接近真实环境,在制备好的土壤中随机插入单株麦冬草,根深入土壤50 mm~70 mm左右,共15株.

图5 土槽试验过程Figure 5 The test process of the trough

图6 结果对比Figure 6 Comparison of results

挖掘铲在运动过程中受到的工作阻力会通过传感器实时传送到人机界面,将采集到的数据导出,并将挖掘铲稳定工作部分的数据与EDEM中仿真的数据进行对比,两组数据经Origin拟合处理,对比曲线如图6.通过两条曲线的对比可发现,验证试验与仿真具有相同的变化趋势,验证结果略大于仿真结果,相差约16.8%,这与土槽中土壤制备的方法和土壤结构的复杂性有关,与熊平原等[2]的旋耕刀三向工作阻力仿真研究的结果相似.仿真的结果与土槽验证试验的结果在误差允许的范围内具有一致性,说明EDEM仿真的可行性以及结论的正确性.在挖掘铲运动过程中,冬麦草和土壤被崛起并移动到挖掘铲的上表面,随着挖掘铲的向前移动,整个过程有12株的冬麦草顺利经过挖掘铲表面落入铲后,3株草从挖掘铲的侧面滑出,在铲尖处无杂草缠绕的情况出现.在实际工作中只有小部分杂草的根茎较长能与挖掘铲的铲尖相接触,大部分的杂草会和太子参一起被挖掘出,进入下一工序.

5 结论

本试验设计的太子参联合收获机挖掘铲,有较小的工作阻力,能减小壅土.经理论计算设计了挖掘铲的铲型.通过EDEM软件对挖掘铲9组运动参数组合进行仿真分析,对仿真得到的结果经三因素三水平正交分析,得出工作深度对挖掘铲工作阻力与土壤压缩力的影响均最大,且呈正比.挖掘铲的工作速度对工作阻力影响较大,入土角度对土壤的压缩力影响较大.通过数据分析与实际结合得出最优参数组合为:工作速度0.8 m/s,入土深度200 mm,入土角度20°.

在该参数组合下采用挖掘铲的离散元仿真得到的工作阻力与在土槽试验中得到的工作阻力进行对比,由于土壤结构的复杂性工作阻力相差在16.8%以内,在误差允许的范围内具有一定的一致性.