印制电路板用字符喷印机中的两级墨盒压力控制技术

2021-09-20裴同战李红利

裴同战 李红利

(广东正业科技股份有限公司,广东 东莞 523000)

0 前言

印制电路板(PCB)字符直接喷印技术具有高分辨率、个性化定制、较短的生产周期等特点。其减少了对人工依赖的同时又能提升品质、产能,绿色环保,并且可以省去照相底版、网版等成本。在PCB行业已经被广泛接受、使用,并在逐步取代网版印刷技术。

在PCB字符喷印中,喷印用油墨向喷头连续稳定的供给是保证喷印品质的关键因素之一。尤其是大幅面、大面积喷印的时候,喷头对墨水的消耗量比较大,那就需要在整个的喷印过程中供墨泵连续不断地向副墨盒、向喷头供给墨水,同时又要保证墨水的供给稳定性。目前市面上的PCB用字符喷印机对墨水的供给方面的处理方法都比较简陋、粗犷,都是通过副墨盒的浮子开关(或者外置超声波传感器、内置其他类型的液位传感器等)等数字量开关信号控制供墨泵的通断,来完成向副墨盒泵墨。但是这种控制供墨的方法,一是会因为墨泵的突然启动,对副墨盒及喷头瞬间产生一个较大的压力冲击,导致喷头喷嘴板表面的弯月面被破坏,从而引起喷印时的飞墨、甩墨等问题;二是在搭载副墨盒和喷头的机构来回扫描喷印的过程中也会因为墨管里面墨水及气管里面气体的挤压引起流量波动、压力波动,在搭载副墨盒和喷头的机构快速启、停的瞬间副墨盒里面液面的较大波动也会破坏喷嘴板表面的弯月面,从而影响喷印效果。三是搭载副墨盒和喷头的机构在启停及快速运动过程中,副墨盒的液面是波动的,副墨盒的传感器无法测量出液面的真实值,故无法实时精确的补墨(现在的做法是在运动过程中不补墨),从而无法保证喷印品质。

以上种种原因,导致不能在喷印过程中实时的供墨,在喷印的过程中不补墨水,而是在搭载副墨盒和喷头的机构回程停止后补充墨水。这就造成了无法连续稳定的供墨、无法保证墨路系统的稳定状态,从而无法保证稳定的喷印效果。本文提出了一种全新的PCB用字符喷印机墨路系统,该墨路系统通过两级墨盒的运用加上精确的二级墨盒压力控制,解决了目前由于供墨不稳定造成的飞墨、散墨以及小字、白油块喷印效果差等问题,提升了喷印品质。

1 工作原理

1.1 原墨路系统

如图1所示,副墨盒及喷头装在同一个可以移动的机构上,喷印过程中此机构来回运动,完成PCB字符的喷印。此系统中,供墨泵为开关量隔膜泵,无法调节流量,并且在此机构不移动(即不喷印)的时候,供墨泵才能根据副墨盒中浮子开关的信号进行补墨。

图1 原一级墨盒控制方式墨路原理图

以上系统,仅能在不喷印的时候,根据浮子开关的开关信号控制供墨泵的开关进行补墨。会造成前面所讲的,无法实时、精准的补墨,无法保证整个墨路系统的稳定性,从而无法实现稳定一致的喷印品质。

1.2 两级墨盒压力控制方式

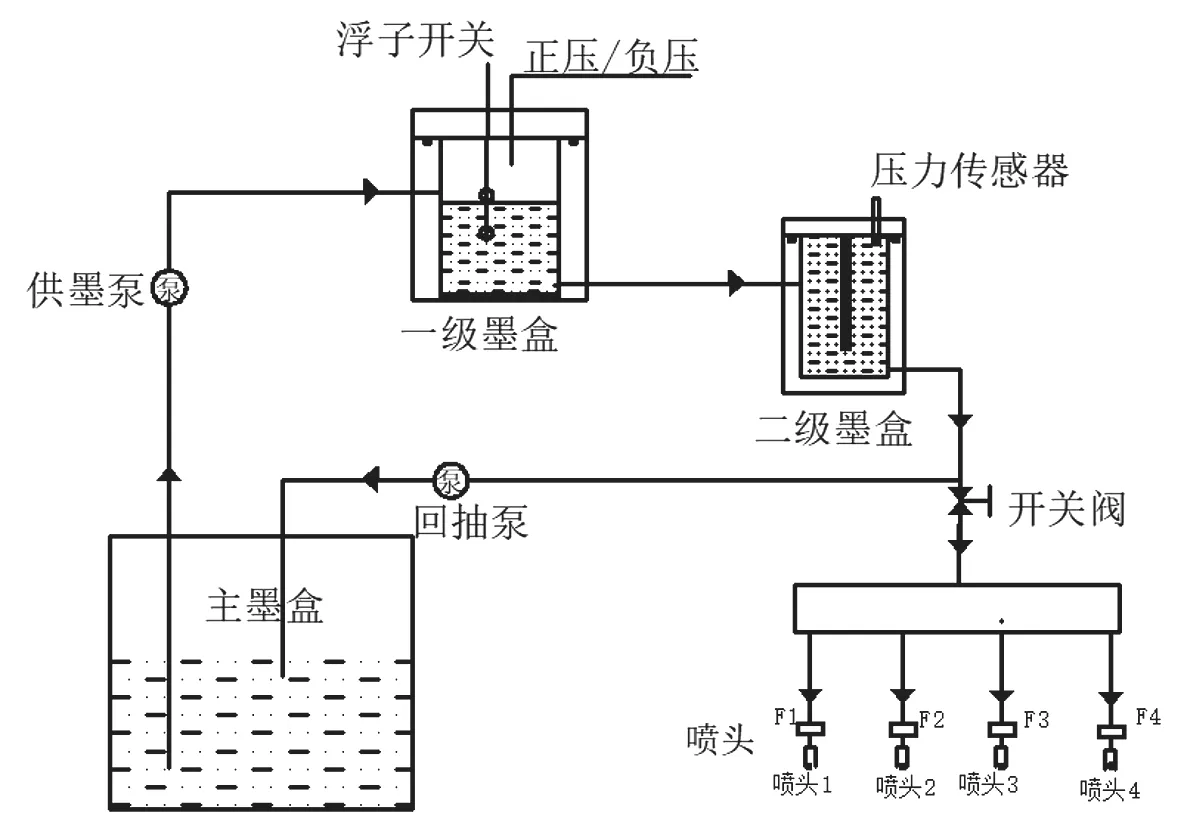

本两级墨盒压力控制方式,通过一二级墨盒的运用加上精确的二级墨盒压力控制,根据二级墨盒的压力变化实现实时动态补墨,保证整个墨路系统的稳定性。详细如图2所示,一级、二级墨盒及喷头装在同一个可以移动的机构上,喷印过程中此机构来回运动,完成线路板字符的喷印。此系统与原系统相比,供墨泵由无法调节流量的开关量隔膜泵更改为可通过模拟量调节流量的蠕动泵;增加了一个墨盒(图2中所示二级墨盒),该墨盒在工作中始终处于满墨的状态;增加一个压力传感器,用来测量二级墨盒的压力。

图2 两级墨盒压力控制方式墨路原理图

工作过程中,喷头源源不断的将墨水从二级墨盒吸下来,因为一级墨盒与二级墨盒联通,一级墨盒会不断地向二级墨盒输入墨水,这样二级墨盒的墨水始终是满的状态,即便是在运动过程中,液面也没有明显波动。而一级墨盒的液面逐渐下降,二级墨盒的传感器非常灵敏的检测出压力的变化,传感器给出信号控制蠕动泵供墨的流量。总结,此系统中根据压力传感器压力值的变化,实时控制蠕动泵供墨的流量,保持二级墨盒的压力稳定,从而保证了整个墨路系统的稳定性。并且图中一级墨盒中的浮子开关可以用来检测整个墨路的异常,防止墨路缺墨。

2 控制系统

为实现上述所述的控制要求,该部分控制系统必须包含以下控制装置,可实时调速的供墨泵,用于检测一级墨盒液位的浮子开关,用于检测二级墨盒实时压力的压力传感器,用于异常时向主墨盒回抽墨水的回抽泵,为整个墨路提供负压的负压装置,以及控制整机联动、协调的可编程控制器。控制原理如图3所示。

图3 二级墨盒压力控制技术控制原理

机器首次开机启动后,阻断二级墨盒与喷头之间的连接,打开负压装置,手动运行供墨泵,使二级墨盒满墨并且一级墨盒液面恰好达到浮子开关的位置,此时记录压力传感器的数值,此数值作为压力基准值写入控制器。打开二级墨盒与喷头之间的连接,此墨路即可正常自动运行。为保证控制精度,传感器采用0.01 kPa精度的压力传感器。其他控制器件采用普通元器件即可。

3 喷印效果

通过实际验证,此供墨系统的设计,可以将液面的位置精确地控制在1 mm范围内,其精度远远超过了浮子开关4~5 mm液面波动的范围;另外,根据压力变化实时补充墨水而不是补充空气,减少了墨路中空气的带入;再者,采用多级墨盒控制,减少供墨及喷印过程中流量的干扰、压力等的干扰,有效解决了目前无法连续动态喷印的问题。采用此种方法及控制,对比直接通过一级浮子开关信号控制泵墨,墨路压力控制精度可以提升一个数量级。

表1是用四喷头字符喷印机,采用与传统方式同样的工艺参数,通过批量喷印大面积白油块,对比喷印效果的实验数据。

表1 喷印效果实验数据

4 结论

(1)改进后的供墨系统压力更稳定,压力波动范围在60 Pa以内;

(2)连续喷印48面大白油块过程中不进行任何清洗也没有出现甩墨、散墨现象,白油块光滑、均匀且无条纹。

(3)喷印4遍的效果明显比改进之前更白,喷印三遍的效果与改进前喷印4遍的效果相当;

(4)无需频繁清洗来补充墨量,节约了时间、墨水同时也减少了喷头的损耗。

综上,新的两级墨盒压力控制方式的墨路系统能极大地改善目前PCB用字符喷印机的喷印效果。