高精度线路制作影响因素分析

2021-09-20黄先广钟岳松

黄先广 周 飞 钟岳松

(深圳市牧泰莱电路技术有限公司,广东 深圳 518103)

0 前言

现在电子产品的更新换代越来越快,同时也促使了印制电路板(PCB)的迅猛发展。PCB线路的精细化程度已经由毫米级逐步转向微米级尺度,由传统≥75 μm(3 mil)的常规线路逐步发展到≤50 μm(2 mil)的精细线路。特别是随着5G技术的发展,通讯领域高频高速板对线宽精度要求非常严。细线路的制作主要依赖于生产设备和工艺技术两大关键因素。精密生产设备通常价格昂贵,利用常规PCB生产设备制作精细线路,工艺技术就显得尤为重要。PCB生产流程长、涉及工序多、且工艺较为复杂,仅线路制作这一项就涉及工程设计、基铜铜厚控制、电镀铜厚以及电镀均匀性控制、干膜解析度控制、蚀刻均匀性控制等多种因素。

通讯5G天线板客户产品对线宽要求非常严格,要求整板线宽公差为±15 μm。文章结合我公司实际情况针对线路制作精度的影响因素做了简单的分析,并调研各影响因素的差异值,推导我公司线路精度制作能力,并与产品实验数据进行对比。

1 线路制作影响因素分析

影响线路制作能力影响因素较多,下面主要从图形设计(线路间距、图形类型、工程补偿)、电镀流程(电镀铜厚极差影响)、图形蚀刻制作(图形转移、抗蚀层、蚀刻方向、蚀刻均匀性)等方面进行分析,如图1所示。

图1 线路制作影响因素分析

1.1 图形设计对线宽的影响

(1)线路间距对线宽蚀刻量影响,一般而言,最小间距处蚀刻量小易线宽超标,孤立线及大间距处蚀刻量大易过蚀线小。设计不同线间距的线路进行蚀刻测量侧蚀量,测试参数:49 μm基铜贴干膜LDI曝光与酸性蚀刻,得到孤立线宽平均值与58 μm间距线宽平均值相差为23 μm。

(2)PCB设计有不同结构的图形,如线、盘、孔等。图形结构不同,蚀刻药水在图形中流动扩散也不同,蚀刻差异大,一般盘蚀刻量比线路大,更加大了与线路线宽的差异。线路距离NPTH(非镀通孔)太近时,蚀刻量大,会对线路公差造成很大的影响。

(3)工程补偿。蚀刻后线宽一般小于设计线宽,一般盘要求按线顶管控,线路按加单边毛边管控。为了制作好的线路图形,需要对设计线路图形进行补偿加大,并且不同图形类型、不同线间距、不同流程设计工程补偿值也不同,所以工程补偿值对线路精度有着关键性的影响。

1.2 电镀铜厚极差对线宽的影响

蚀刻时,蚀刻液是从露铜表面开始向内部(或向下)逐步进行蚀刻的,而向内部(下面)垂直蚀刻的同时,也向侧面铜箔进行水平蚀刻。垂直蚀刻和水平蚀刻速率的比值是一定的,可用蚀刻因子来进行表征。在线路蚀刻过程中,蚀刻铜越厚,垂直蚀刻所需时间越长,同时水平侧蚀越多,线宽过蚀量越大。铜厚不均匀的话,如果以铜较厚处作为基准,则铜较薄处会出现过度蚀刻现象,形成线细,甚至开路,如果以铜较薄处作为基准,则铜厚较厚处会存在蚀刻不净现象,形成短路。

电镀时由于电流分布不均,造成电镀铜厚极差,从而蚀刻时因线路铜厚不一致造成线宽不一致。对比测量VCP(垂直连续电镀线)电镀和龙门线电镀铜厚差异,VCP铜厚28 μm铜厚极差在7 μm内;龙门线电镀铜厚极差为18 μm。设计同样图形线路,对应基铜为35 μm和18 μm,按35 μm蚀刻速度,18 μm的线宽比35 μm线宽小18 μm,故铜厚极差7 μm /18 μm对应蚀刻线宽差异为7 μm/18 μm。

1.3 图形蚀刻制作对线宽的影响

1.3.1 图形转移对线宽的影响

银盐片是通过激光光绘机直接绘制得到,其图形的精度取决于光绘机的分辨率。由于其药膜是黑色的不透光,因此不利于目视对位。重氮片是利用银盐片为底片再经过曝光显影复制得到的,其图形精度不如银盐片,但其药膜是棕色透明的,便于目视对位。激光曝光机的分辨率可以调节,分辨率愈高,则图形的精度愈高。一般光绘底片曝光线路其精度为7.6 μm。

随着技术发展,LDI(激光直接成像)应用越来越普及,价格也越来越便宜,一般线路板厂都配备LDI曝光机,LDI曝光机精度远大于光绘菲林制作精度,其精度一般为±7.6 μm。

1.3.2 抗蚀层对线宽的影响

由于线间距、铜厚和抗蚀层厚度的不同,线路间“沟槽”的纵横比[(铜厚+抗蚀层厚度)/线间距)]不同,造成扩散层厚度的不同,扩散层越厚,蚀刻速率越慢,扩散层越薄,蚀刻速率越快。故当干膜厚度越厚,药水交换越困难,容易导致蚀刻线宽差异超标,间距制作能力就越差。在内层精细线路制作中,湿膜与干膜相比,具有成本低,填充性好,成像分辨率高等优势。湿膜一般10~15 μm,干膜常用是40 μm,湿膜一般侧蚀量比较小,因为抗蚀层薄,药水更容易进入间隙蚀刻。但干膜制作出来的蚀刻因子一般要优于湿膜,因为干膜会在线二端对线顶有一定保护。

1.3.3 蚀刻线路走向对线宽的影响

在进行不同放板方向对线宽的影响的测试实验中发现,线路走向与蚀刻摇摆方向平行时,有利于线路的制作,线宽均匀性较好,反之较差,成45°介于二者之间。随着间距的增大,线路走向对线宽的影响越来越小;对于间距≥125 μm 的大间距线路而言,线路走向对线宽的影响在±2.5 μm以内;但当间距<125 μm 时,线路走向对线宽的影响在±5 μm以内,间距越小影响越大。

1.3.4 蚀刻均匀性对线宽的影响

蚀刻过程中由于喷淋方式、摇摆方式、滚轮排布方式等不同,蚀刻均匀性存在差异,不同位置蚀刻掉的铜厚也存在差异,从而对蚀刻线宽造成影响。同时上表面由于“水池效应”蚀刻更加不均匀,但不同的设备影响程度不一样。表1是真空蚀刻机与普通蚀刻机蚀刻性能对比。差异值与设备定期保养和调整有很大关系(见表1所示)。

表1 真空蚀刻机与普通蚀刻机蚀刻均匀性对比

2 线宽公差控制与线宽制作理论计算

综合分析以上影响因素,根据公差控制影响因素以及误差传递原理,对应的线宽公差理论计算公式为:线宽公差=图形设计影响+SQRT(图形蚀刻制作影响2+铜厚极差影响2)

说明:(1)图形设计影响:指设计不同间距、图形线宽蚀刻差异的影响,即孤立线宽平均值与密集小间距线宽平均值的差值/2;(2)图形蚀刻制作影响:指相同间距、图形下无铜厚极差的板(内层芯板)经过蚀刻后整板蚀刻线宽公差,取最大值与最小值之差/2,包含底片、抗蚀层、曝光机、显影机、蚀刻均匀性、蚀刻走向等影响;(3)铜厚极差影响:指相同图形、间距、测量位置下不同铜厚下线宽平均值差异,主要是指电镀铜厚极差影响。

根据IPC2级、IPC3级标准,线宽公差必须控制在±20%以内,故根据线宽公差控制能力可以反推实际线路的制作能力。线宽制作能力=线宽公差/20%。

3 高精度线路制作建议

为了适应客户对线宽高精度要求,可以在下面几方面进行改善研究。

(1)不同间距侧蚀量不一样,测试出相关蚀刻量的差别,工程利用GENESIS脚本进行动态补偿,减少间距对蚀刻线宽的差异;

(2)提高电镀线电镀铜厚均匀性或引用VCP线,减少铜厚极差对蚀刻线宽的差异;

(3)采用薄干膜(25 μm)或使用薄基铜制作,减少线路间“沟槽”的纵横比对蚀刻线宽的差异;

(4)引入真空蚀刻机,减少图形设计和蚀刻等对线路公差的影响;

(5)使用LDI曝光机,蚀刻时板线路与走向斜45度放板等。

4 调研分析与产品制作

利用上面因素分析,对我公司线路制作能力进行调研,理论得出制作能力。然后选择最佳设备工艺路线进行产品制作。

4.1 调研分析

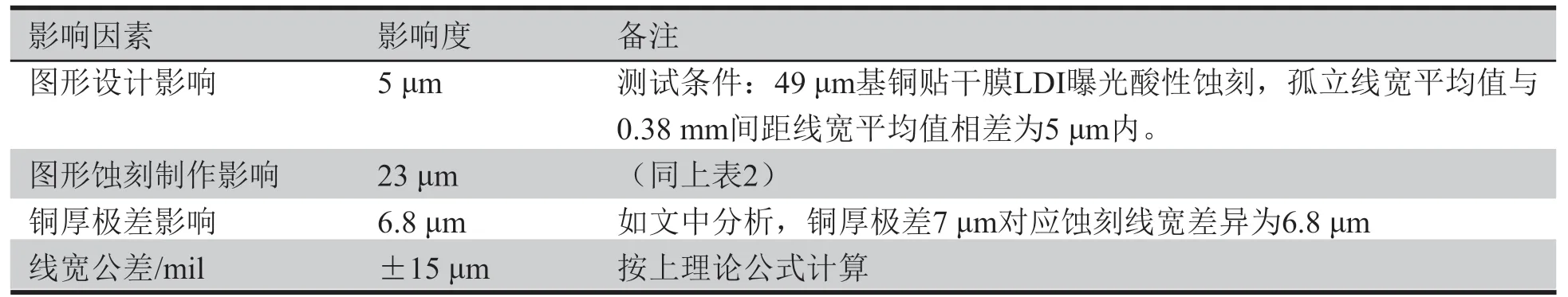

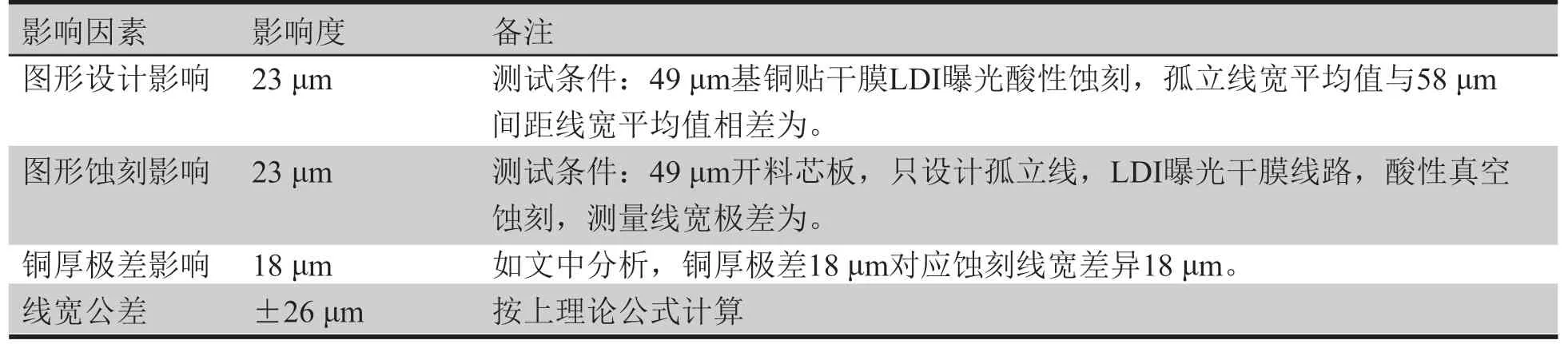

按负片制作流程,通过各种测试调研图形设计、图形蚀刻制作、铜厚极差对线宽影响如表2所示,并按上理论公式推算线宽公差制作能力。调研分析能力见表3所示。

表3 按客户产品制作能力调研分析

流程:18 μm基铜+龙门线电镀+LDI曝光+真空蚀刻,制作分析能力如表2。常规制作时线宽公差能力±25 μm较大,主要是58 μm间距与孤立线线宽差异大,通过特殊补偿方式可以减少这种极差。

表2 线路制作能力分析

客户产品设计线宽0.60 mm,间距大于0.38 mm,要求线宽公差±0.015 mm,根据客户产品要求,拟选取产品制作流程:18 μm基铜+VCP电镀+LDI曝光+真空蚀刻。

4.2 产品制作

通讯5G天线板客户有款产品要求整板线宽公差为±15 μm,线间距大于0.38 mm。通过上面理论分析,选取第(2)个流程可以满足客户要求。故产品制作时选取,基铜18 μm进行负片电镀酸性蚀刻,选取线路制作流程为:层压→钻孔→沉铜→电镀加厚(VCP电镀)→外层线路(LDI曝光)→酸性蚀刻(真空蚀刻)→后流程。

电镀后完成铜厚平均值41 μm,蚀刻线宽测量数据平均值0.596 mm,结果满足±15 μm线宽公差要求,Cpk(过程能力指数)为1.35,满足客户要求。

5 总结

随着PCB行业特别是通讯5G领域的发展,PCB对精细线路以及线宽公差的要求也会愈加严格,需提高精细线路的制作能力。以上分析是结合我公司实际生产情况,针对高精度线路制作技术影响因素进行了分析,对于高精度线路制作研究方向有一定的参考价值,由于作者水平有限,欢迎大家批评指正。