EPS在汽车KD件出口包装中的应用

2021-09-18李加祥贾磊贤

李加祥 贾磊贤

刘平金 吴耀华

奇瑞汽车股份有限公司

安徽 芜湖 241006

0 引言

国产汽车出口量的增大促进了汽车物流发展[1]。国际物流的环境复杂、运输方式多样等,导致汽车KD(knocked down)件出口包装的破损率居高不下。加之受国际政治、经济环境影响,集装箱运输成本不断上涨。这些都对汽车KD件出口包装提出了更高要求[2-5]。

聚苯乙烯泡沫(expanded polystyrene,EPS)是一种轻型高分子聚合物,是通过在聚苯乙烯树脂中加入发泡剂,并加热软化,产生气体,而形成的具有硬质闭孔结构的泡沫塑料[6]。其可以加工成缓冲材料[7],与瓦楞纸箱等配套使用,还可以加工成集缓冲、承载为一体的EPS包装箱。另外,EPS制品还可以根据被包装物的形状进行设计。相对其他材料,EPS材料能更加充分地利用空间,压缩包装体积,因而在包装防护和集装箱利用率方面都具有明显优势[8]。但是,目前EPS在汽车KD件包装中未得到推广应用。针对此问题,本课题组分析了EPS在汽车KD件包装应用中存在的问题,并提出相应的解决方法,从而为企业选择KD件包装提供参考。

1 EPS在汽车KD件包装应用中存在的问题

EPS材料在包装防护和集装箱利用率方面都具有明显优势。但是,目前EPS在汽车KD件包装应用中存在一系列的问题。

1)投入资金高,投资风险大。汽车KD件尺寸较大,导致模具尺寸也较大,且部分零件要开多副模具。汽车零件种类繁多,不同车型的零件通用性低,通常一个车型需要开几十副甚至上百副模具,这导致生产EPS包装需要投入大量资金。受国际政治、经济以及汽车产品更新换代等多重因素的影响,投资生产EPS包装的风险也较大。

2)EPS质量控制难度大。①包装难以应对海运物流环境。汽车KD件出口大多采用海运方式。为应对海运中的恶劣气候,EPS包装一般会做相应的防潮防水处理,在包装箱外使用PE(polyethylene)膜或拉伸缠绕膜做密封处理。如果EPS包装的水分没有挥发完毕(即含水率未降至2%以下),那么在长周期的物流过程中,包装箱内易形成高温、高湿环境,在相对密封环境内极易导致汽车KD件出现锈蚀、霉变、印痕等质量问题。②壁厚不足。因模具模腔较深或模具注料口分布不合理,部分EPS在加工过程易出现进料不充分现象,进而产生孔洞等问题,导致泡沫强度不足。③发泡颗粒易脱落。部分EPS颗粒没有充分熔合,导致发泡颗粒容易脱落。在物流、包装过程中脱落的发泡颗粒,不仅给工厂作业环境带来影响,甚至影响到汽车KD件包装质量。④EPS包装易翘曲变形。EPS包装一般壁厚较薄(壁厚小于20 mm)、高度较高(高度大于300 mm),其脱模后易出现翘曲变形问题。翘曲变形不仅影响包装整体外观,也会影响包装的承载能力,甚至会出现包装与零件干涉,导致零件损坏。

3)EPS废弃物处理困难。EPS废弃物在回收利用时存在一系列问题。EPS废弃物不能折叠,体积大,所需存储空间也大,导致回收再利用时运输和存储成本较高,且脱落的泡沫颗粒难以清理。

除此之外,EPS材料具有消防安全风险。

2 EPS包装推广应用措施

汽车KD件出口企业需要采取有效措施,以解决EPS应用过程中存在的问题,充分发挥其在质量、效率、空间利用等方面的优势,使企业获取良好的经济和社会效益。因此,本课题组从降低投资风险、完善质量管控体系、回收再利用包装废弃物、提高材料阻燃性能等方面提出EPS包装推广应用措施。

2.1 降低投资风险

1)通过成本分析模型,遴选适合EPS包装的KD件

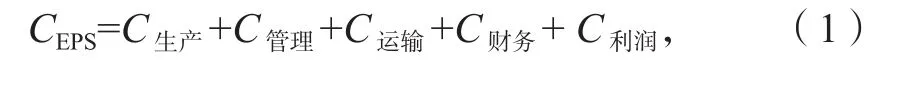

EPS包装的加工制造成本构成比较复杂,包括原材料、模具分摊、人工、运输、破损返修等费用。根据EPS包装的成本模型(见式(1)),企业可获知什么条件下适合选择EPS材料。

式中:C生产为原材料、模具分摊、人工、动能、折旧、维修保养等费用,其中模具分摊费用与产量近似成反比关系;

C管理为EPS生产厂家投入的管理费用;

C运输为供应商将EPS送至KD件包装现场的物流运输费用;

C财务为由现金与承兑汇票交易的差异、贴息等产生的费用;

C利润为供应商销售收入减去投资成本的差值。

EPS包装应用于汽车KD件出口包装时,其成本又与包装人工成本、出口运输成本、海外工厂物流成本密切关联。因此,企业需要根据全过程物流成本的变化情况对EPS包装进行经济效益评估。全过程物流成本公式为

式中:C′运输为KD件运输到海外工厂的运输费用;

C人工为生产KD件包装的人工成本;

C质量为因包装质量产生的索赔、补发费用;

C其它为海外工厂拆箱、分拣、包装废弃物处理等费用。

由式(2)可以看出,全过程物流成本与材料、人工、运输、质量等费用密切相关,并且随着材料的变化,其它费用也会随之变化。从实际情况看,汽车KD件选用EPS材料包装,并非都具有成本优势,有的零件使用EPS材料包装,反而成本较高。因此,企业可对单个零件做相应的经济分析,将采用EPS包装时对应的费用代入式(2)中,与其它包装材料进行对比。如果EPS包装的全过程物流成本大幅下降,则企业可以考虑选用EPS材料。当然,企业除了考虑单个零件的经济效益,还要把单个零件放到整个汽车KD件运输中,结合“整体包装”理念[9],评价综合效益,实现总体效益最大化,从而确保EPS包装方案具有明显优势,不易被其它方案取代,降低相应的投资风险。

2)优化EPS包装设计

EPS材料采用模具加工制造,因而具有良好的缓冲、限位、承载能力。其包装汽车零部件时,零件可以交错、重叠、互补放置,在空间利用率方面具有明显优势。但是与纸质材料相比,EPS材料的采购成本明显偏高。因此,需通过选择合适的材料密度、优化EPS结构等降低包装成本。

①材料密度选择

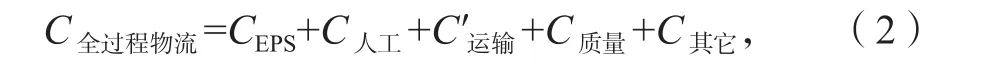

根据行业标准[10],EPS泡沫材料密度分为4个类别(见表1)。

表1 EPS泡沫密度分类表Table 1 EPS foam density classification table kg/m3

用于汽车KD件包装的EPS材料通常选择Ⅱ类或Ⅲ类密度。用于总装车间的汽车零部件包装,除部分底盘件包装,一般选用Ⅱ类密度的EPS材料;用于焊装车间的零件及部分底盘件包装,一般选择Ⅲ类密度的EPS材料。EPS密度的选择除了与零件有关,还与EPS制品的结构、尺寸密切关联,同时还需考虑承载要求。

②零件放置方式选择

确定零件在EPS内放置方式时,一方面要结合零件外形尺寸,通过相应的交错、套嵌、叠放等方式,充分利用容器空间,减少材料用量;另一方面又要考虑通过合理放置方式,降低零件损坏的风险,减少对包装防护的需求,进而减少材料用量。对于部分风险系数很小的零件,可以考虑让内部包装的零件参与承载,降低EPS的防护等级。

③结构优化

EPS制品的型腔尺寸、造型确定后,EPS制品的结构需进行优化。对于泡沫体积较大的部位,应结合承载需求,进行局部镂空,以减少材料用量。对泡沫体积较小的部位,应考虑增加必要的加强筋,增强其承载能力,防止在流通过程中出现断裂问题。

④缓冲EPS厚度确定

包装汽车KD件时,EPS材料通常应具备承载与缓冲[11]双重作用,因此,需确定EPS材料的厚度以满足缓冲需求。缓冲材料之所以能够保护零件不受损坏,是因为当被包装物体在运输过程受到冲击时,缓冲材料能够吸收部分能量[12-13]。

1) 阀门计算书中相关数据。阀杆所受的总力矩MΣ=19 042.19 N·m;活塞直径DH=0.42 m;阀杆直径dF=0.12 m;油缸容积VH=0.01 m3;主管内径d1=0.02 m;支管内径d2=0.01 m;油站出油口压力p1=12 MPa;工艺要求的阀门开关时间tR=10 s。

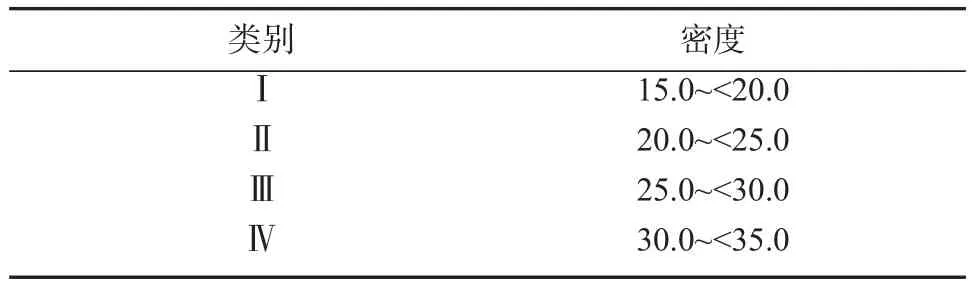

EPS材料的承载能力可以通过压缩强度和断裂弯曲负荷等数据进行测算。对于起缓冲作用的EPS衬垫,其厚度可通过下面的公式得到。

缓冲材料蓄积的能量是单位体积的缓冲材料的变形能与材料的面积和厚度的乘积,即

式(3)~(4)中:E为缓冲材料吸收的能量,J;

A为缓冲材料的面积,mm2;

t为缓冲材料的厚度,mm;

ε为单位面积缓冲材料吸收的变形能,J/mm2;

σ为单位面积缓冲材料受到的力,N/mm2。

单位面积EPS所受的力σ除以单位体积EPS所吸收的能量ε所得的商,即为EPS材料的缓冲系数C,

当零件下落高度h远远大于缓冲材料最大位移时,缓冲材料的厚度为

式中Gm为冲击过程产生的最大加速度。

根据式(6),如果可以预计包装件的下落高度,就可以测量包装件的最大允许加速度Gm的值,已知EPS的缓冲系数C,可以计算材料所必须的最小厚度。

依据计算得到的EPS材料厚度,可以确定最经济、合理的EPS缓冲材料厚度。如此,既能够满足质量需求,又可以防止材料过厚造成浪费。

EPS包装设计完成后,应通过有限元等方法进行数据分析,查找风险点,并进行结构、尺寸调整。结合上述包装分析结果,优化包装设计后,再开展相应的包装试验工作[14-15]。包装件通过相应的环境、压力、冲击、振动、机械搬运等试验,设计师最终确定EPS包装方案。

3)汽车出口企业与EPS供应商建立战略联盟

通过调研发现,单个车型采用EPS包装,所需模具在80副以上,一次性投资成本达500万元以上。如果EPS包装需求量不大,供应商一般不会投资开发模具。因此,汽车出口企业应选择生命周期长、出口量大的KD件进行EPS包装,并与EPS供应商签订相应的战略合作协议,消除包装材料供应商的投资顾虑,为EPS材料的应用与推广提供保障。

2.2 建立完善的质量控制体系

如果不能很好地控制包装质量,EPS包装的劣势会更加突出,甚至给汽车KD件出口带来灾难性的后果。其中,EPS 包装含水率超标和翘曲变形是重点解决的问题。

1)EPS材料含水率

降低EPS材料含水率主要有两种途径,一是自然晾干,二是加热烘干。在规模化生产状态下,受交货周期和存储场地等因素限制,自然晾干难以实施。因此,批量化生产时,EPS制品采用烘干房烘干。如果EPS材料中的水分没有挥发完毕(即含水率未降至2%以下),则易导致被包装物出现质量问题(锈蚀、霉变等)。EPS供应商需从以下几个方面控制EPS材料含水率。

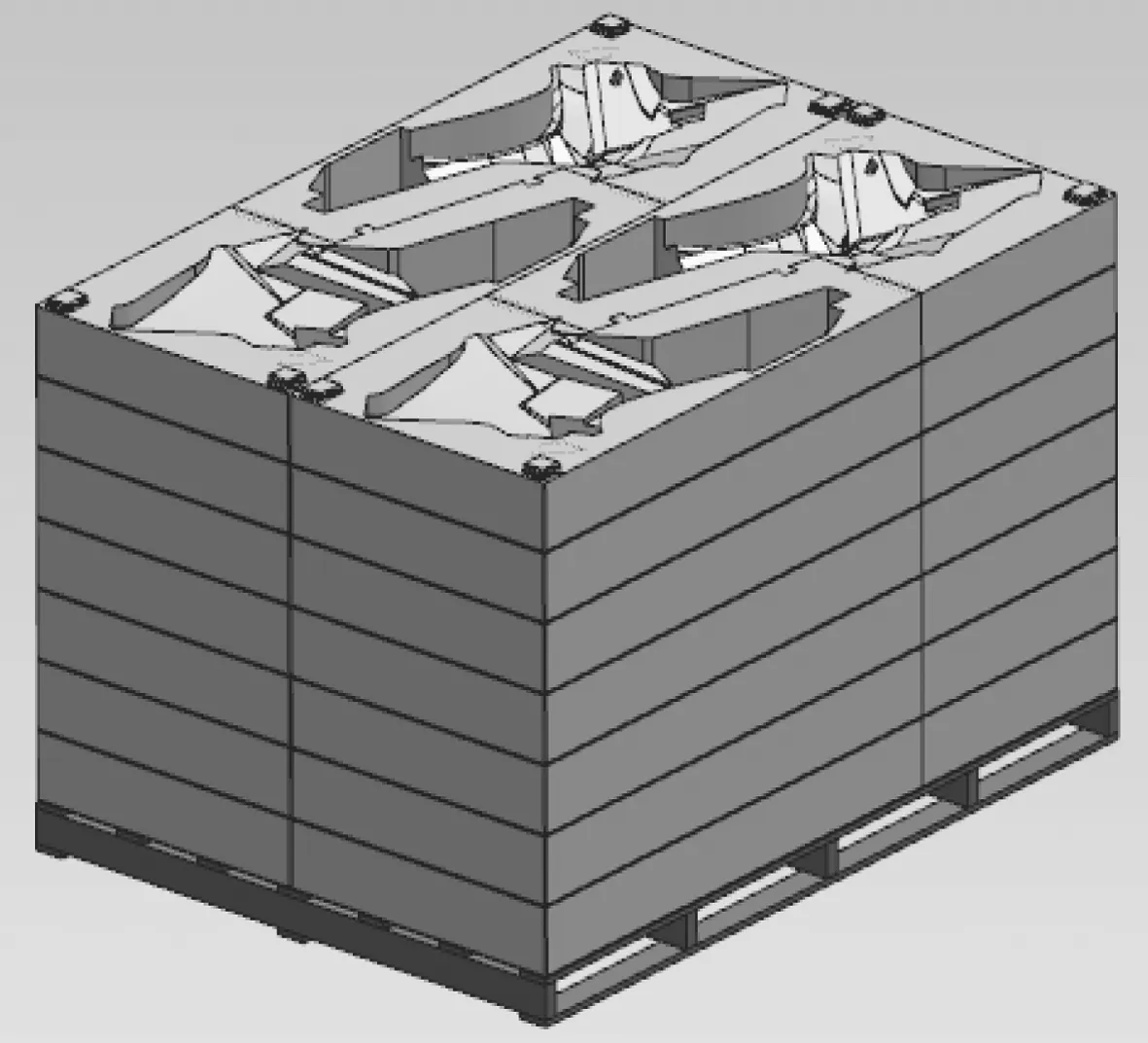

①EPS材料堆码方式。EPS材料一般码放在托盘上进入烘房。若泡沫开有通风孔、透气孔,则可以按照正常状态进行码放。若堆码后其型腔为封闭结构(见图1),则内部空气难以流动,此时需选择蒸汽易进入EPS型腔的堆码方式(见图2),以提高烘干效率。

图1 堆码后型腔封闭状态示意图Fig. 1 The closed cavity after stacking

图2 烘房内EPS材料错位码放状态示意图Fig. 2 Dislocation placement of EPS material in the drying room

②烘干时间。受结构、尺寸等诸多因素的影响,不同EPS的烘干时间是不同的。企业应先验证各种EPS泡沫的烘干时间,再根据此测试数据,烘干EPS泡沫。

③含水率。EPS含水率的检测原理是通过将EPS试样加热至恒重,测量其质量变化,进而核算含水率。为防止测量误差较大,用EPS泡沫含水率检测专用仪器测量EPS试样含水率。

含水率检测时,样件选取很关键。同一个EPS泡沫,不同位置的结构不同,厚度也不同,烘干的难易程度也不同,含水率也就各不相同,因此检测时应选择最难以烘干的位置进行测量,从而确保整个泡沫含水率都能达到技术指标要求。

2)壁厚不足、翘曲变形等问题

壁厚不足的主要原因是进料不充分。应通过增加注料口、注料时间、气眼或及时更换不合格气眼等方式加以解决。对于高度较高、壁厚较薄的EPS泡沫,脱模后需及时送入烘干房进行烘干、定型,以防翘曲变形。加工制造时,部分EPS泡沫需增加水冷时间,以避免因水冷不足而导致局部发鼓、表面不平整的现象出现。

3)科学、合理的质量跟踪管理制度

EPS不可压缩、折叠,体积相对较大,物流过程经常会有移库、转运等操作,使产品状态信息容易混淆,后续处理时易引发质量问题。因此,建立科学、合理的质量跟踪管理制度,如粘贴随箱记录卡和二维码、填写相关数据表单等,可以有效追踪EPS材料的整个加工过程,清晰反映EPS泡沫所处的加工状态,避免不合格产品流入汽车KD件包装环节。

2.3 建立专业的EPS废弃物回收渠道

EPS废弃物难以降解处理,给环境造成了严重污染。有效处理EPS废弃物使之再资源化,具有重要的现实意义。EPS废弃物回收技术主要有再生利用、热分解回收低分子化合物和焚烧回收热能等。近些年,国内外企业和科研机构对EPS回收利用进行了大量的研究,其研究成果有的已经产业化。加拿大Pyrowave公司研发出一种新的催化微波解聚技术,将聚苯乙烯分解转化为苯乙烯。随后,莉薇聚合物公司、 Pyrowave公司和英力士苯领公司合作推出了北美聚苯乙烯回收链,该回收再生利用系统能使材料在循环经济中保持最佳效用和价值。我国EPS废弃物回收技术也越来越成熟,EPS回收利用的主要途径是将其加工处理成聚苯乙烯。从经济、资源、环境的协调发展来看,EPS回收再生利用不仅是一个技术问题,更是一个社会系统工程问题。

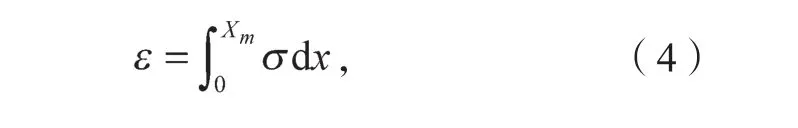

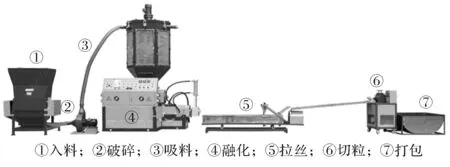

汽车出口企业可根据目的国EPS废弃物回收技术的成熟情况,寻找一种有效的EPS回收方式。全球EPS泡沫颗粒市场需求不断增长,企业可在海外工厂自行回收利用EPS废弃物,即购买EPS回收设备,就地回收、造粒,然后将塑料粒子对外销售,以获取额外利润。目前,购买EPS回收设备(见图3)费用在30万元以内。面积约为1000 m2的回收场地即可满足需求,其中,设备占地面积约为100 m2,泡沫临时存储场地约为600 m2,成品粒子存储场地约为50 m2。

图3 EPS材料回收工作流程Fig. 3 Recycling work flow of EPS material

2.4 降低消防安全隐患

EPS是一种有机碳氢化合物,且为发泡多孔状态。一般的EPS泡沫为易燃制品,易被火点燃,甚至遇到焊装车间的火花,也能发生燃烧。离开火焰后,EPS材料能继续燃烧并有浓烟和熔融滴落。可见,大规模使用EPS材料包装汽车KD件,存在较大的消防安全隐患。

为消除EPS包装件在流通、存储、配送等环节的火灾隐患,可在EPS原料中增加阻燃剂[16],使EPS材料具有阻燃能力(即将EPS材料点燃后,移走火源,3 s内自然熄灭)。目前EPS材料的阻燃技术已经比较成熟。环境保护部环境保护对外合作中心郭晓林等,对挤塑聚苯乙烯泡沫塑料的阻燃技术现状及发展趋势作了深入研究。北京化工大学炭纤维及功能高分子教育部重点实验室张胜等,对聚苯乙烯泡沫塑料阻燃方法、工艺过程等进行了较为详细的阐述。因此,企业可以根据EPS阻燃性能要求,为汽车KD件包装选取择合适的EPS阻燃原料。

3 结语

本课题组分析了EPS包装材料在汽车KD件出口包装中的应用现状,并提出了相应的解决方案。1)利用成本模型进行相关经济分析,选择适合采用EPS包装的零件。从密度、零件放置方式、结构和厚度等方面优化EPS包装设计,减轻其质量,降低成本。此外,汽车出口企业与EPS供应商建立战略联盟,降低EPS供应商的投资风险。2)从含水率、壁厚、质量跟踪等方面完善EPS材料的质量控制体系。3)汽车出口企业可在海外工厂建立专业的EPS废弃物回收渠道,增加额外利润。4)通过在EPS原料中增加阻燃剂,降低EPS材料的消防安全隐患。

EPS材料拥有良好的质量保障体系后,可在汽车KD件出口包装中推广应用。在应用过程中,还需要结合具体的包装方案进行分析、验证,避免出现新的问题,影响被包装件质量。