天然气处理厂沉降除油罐运行优化措施探索

2021-09-17高小键张荣耀张文程马彦财寇明耀郭文涛王文浩

高小键,曹 旋,李 峰,高 帅,张荣耀,张文程,马彦财,寇明耀,郭文涛,李 扬,王文浩

(中国石油长庆油田分公司第二采气厂,陕西榆林 719000)

天然气从储层中开采出来,既含有储层中的部分游离水,也包含天然气中的饱和水及部分轻烃组分,经过滤、低温冷凝等处理后分离出来的凝液混合物一般称为气田采出水[1]。YL 天然气处理厂主要担负着榆林气田、部分神木气田采出水的集中处理任务,主要处理工艺为:各集气站、处理厂分离出的含醇采出水集中运输至YL 处理厂,经自然沉降除油、絮凝沉降除杂后进入甲醇精馏回收,最后回注产层,由此可得出,沉降除油罐在气田采出水处理中起着至关重要的作用,其使用效果直接决定着采出水处理的达标与否,具体采出水处理流程(见图1)。

图1 YL 处理厂采出水处理流程

1 YL 天然气处理厂沉降除油罐工艺现状及存在问题

1.1 沉降除油罐使用现状及存在问题

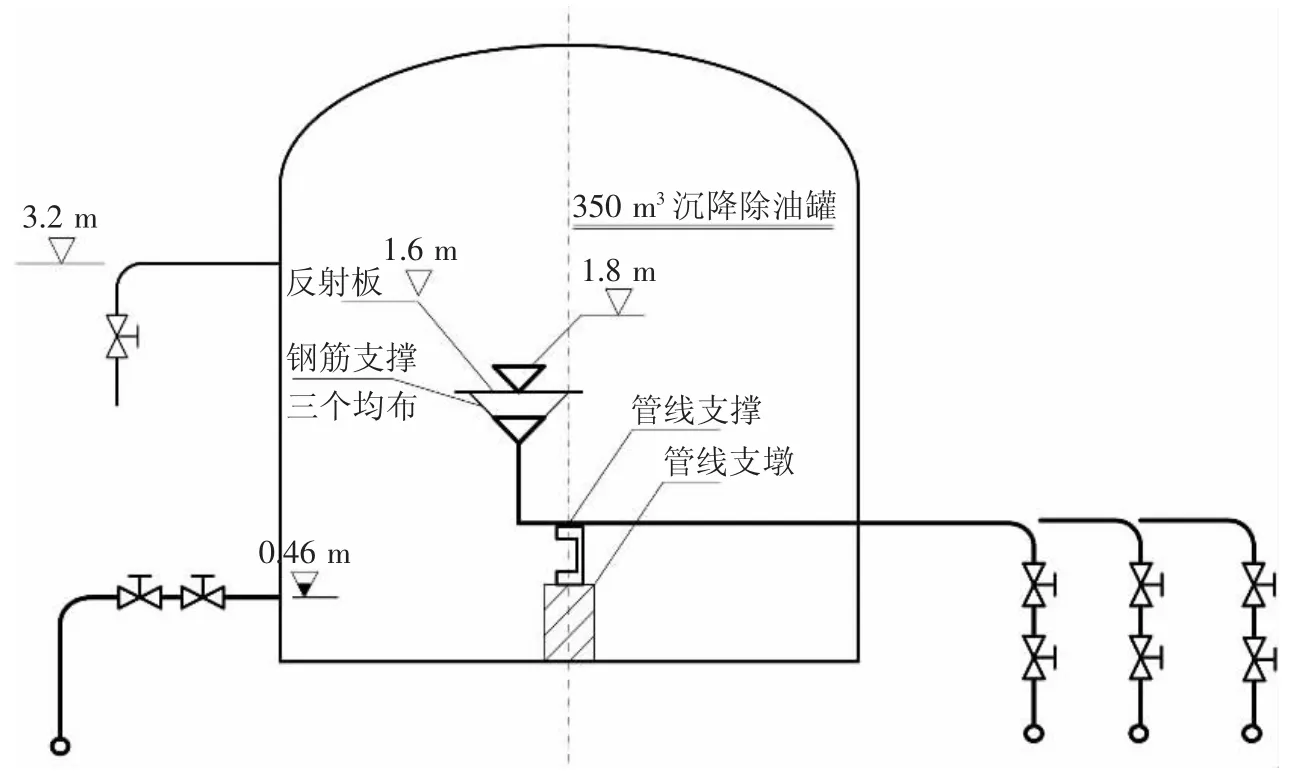

天然气处理厂沉降除油罐建成于2003 年,尺寸为φ8 240 mm×7 000 mm,内部设计有进水管及反射板、出水管,进水管高度1.5 m、出水管高度1.8 m,管径均为φ89 mm×4,收油口高度3.2 m、管径φ48 mm×4,罐底设有排污槽、管径φ114 mm×7,罐设计容量350 m3,有效容积184 m3(根据储罐设计运行高液位5.95 m、低液位2.5 m 得出),来自卸车池的气田采出水经转水泵以15 m3/h 流速进入沉降除油罐内,液位达到5.95 m 时停止进液,静置沉降4 h 以上,使采出水中的凝析油、机杂依据密度差而自然沉降分离,分离出的凝析油需根据油水界位仪数据,人工降低罐内油水界位至3.2 m 处的收油口,而后进行收油,现有沉降除油罐内部结构(见图2)。

图2 现有沉降除油罐内部结构

目前YL 天然气处理厂沉降除油罐在使用过程中主要存在以下几个方面的问题:(1)目前沉降除油罐收油完全依靠油水密度差自然沉降分离,一般需达到4 h以上,时间相对较长,随着气田开发至中后期,采出水量逐年增多,加之愈来愈严格的环保要求,原沉降除油罐已不适应;(2)原设计的收油口为固定管壁处直插的φ48 mm×4 管,罐内无收油槽等收油装置,罐内油水分离后,需根据油水界位仪数值,将油水界位降至收油口处,再进行收油作业,收油靠油液位自压流入凝析油罐,收油时间较长,期间储罐不能进行转水作业,采出水储罐有效利用率低;(3)罐底部排泥口位于罐底部边缘处,罐底排泥时只能排出距离排污槽附近2 m 范围内沉降出的泥沙,排泥效果较差。

1.2 存在问题分析

1.2.1 YL 天然气处理厂采出水自然沉降时间长 从含油采出水处理角度出发,采出水中油珠粒径一般可划分为四种[2]:

(1)浮油:粒径>100 μm,上浮时间仅为2 min 左右,污水原水中此部分油量占25%~50%,很容易被去除。

(2)分散油:粒径为100~10 μm,靠油、水相对密度差可以上浮去除。但需时较长,一般至少在4 h 以上。

(3)乳化油:粒径为10-3~10 μm,具有一定的稳定性,单纯用静置沉降法无法去除,必须加混凝剂。

(4)溶解油:粒径<10-3μm,一般原水中此部分油仅占总含油量的1%以下,在污水处理中也有一定比例的去除,但不作为污水处理的主要对象。

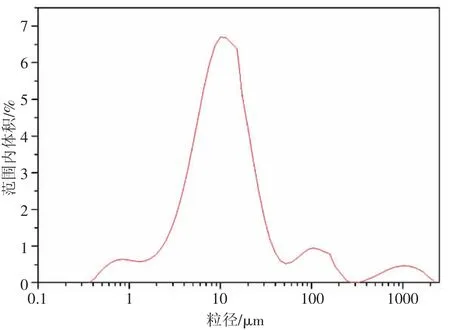

对YL 天然气处理厂采出水粒径分布进行测量,并根据斯托克斯沉降公式进行计算,结果(见图3、图4)。

图3 采出水粒径分布

图4 机杂、油分密度分布

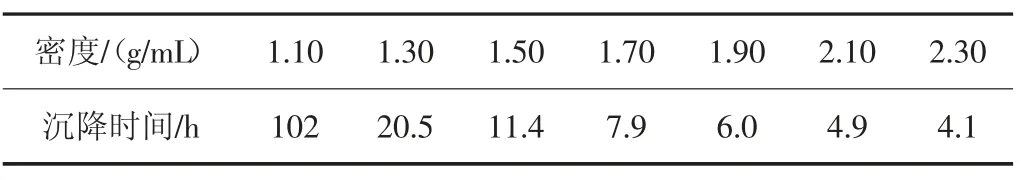

由图3、图4 可知:YL 天然气处理厂采出水中粒径主要分布在10 μm 范围内,根据斯托克斯沉降公式计算10 μm 颗粒沉降1 m 所用时间,结果(见表1)。

表1 10 μm 颗粒沉降1 m 所用时间

由表1 数据可知:YL 天然气处理厂采出水中含油颗粒直径主要集中分布在10 μm 区域,油水自然沉降分离时间需在4 h 以上,耗时较长。

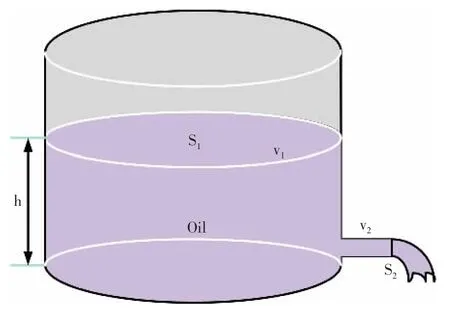

1.2.2 现有采出水沉降罐收油效率低 前文中已提到,该沉降罐直径8 240 mm,收油管线为φ48 mm×4,根据YL 处理厂实际运行,一般待沉降储油罐内油厚达到1.0 m 以上时开始收油至与其高差为1 m 的凝析油罐中,可以将其简化设定为在一个直径为8.24 m 的圆形储罐内、罐内油厚1.0 m,罐底有一φ48 mm×4 出口管线的储罐模型(见图5),那么根据伯努利方程,此时管线出口的流速可以通过以下计算:

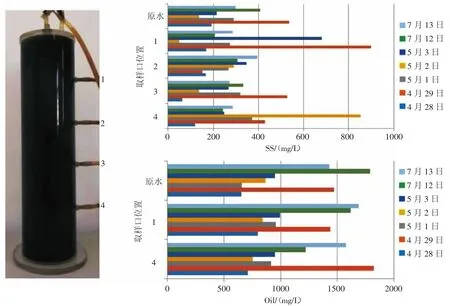

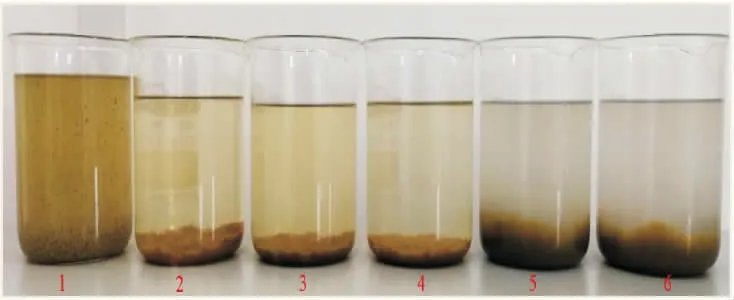

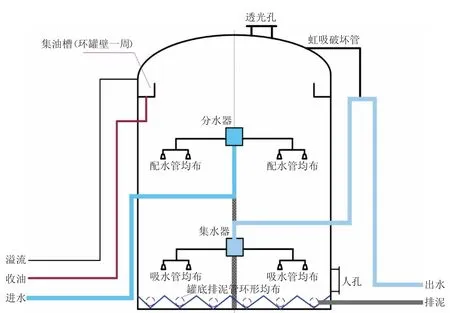

由于S1>>S2,故有v1< 则理论流量:Q=v2×3 600×0.022×3.14=20.21 m3/h 而实际运行过程中收油量为3~4 m3/h,说明从沉降除油罐收油口至凝析油储罐的管程压力水头损失较大,是造成沉降除油罐收油时间较长的主要原因(见图5)。 图5 沉降除油罐收油流速计算模型 1.2.3 现有沉降除油罐罐底排泥效果差 气田开发中产生的采出水,在处理厂进行重力沉降处理时一般需加入絮凝剂、助凝剂、氢氧化钠、双氧水等药剂,以便加快采出水中泥沙、重金属盐类等悬浮颗粒的碰撞、吸附、结合,密度大的泥沙和絮凝后的悬浮物絮体沉降到罐底,经过长期作用,采出水中的上述杂质就在沉降除油罐中聚集形成罐底的污泥层,此污泥层厚度积累到一定数量后,会在罐内流场扰动下通过罐出水口进入下级系统,导致下游采出水处理系统的故障频发,严重影响了沉降除油罐运行效果[2]。 YL 处理厂的沉降除油罐罐底排泥仅在罐底边缘处设有清污槽和罐底排污管线,也就是距离罐中心多达4.12 m,现场实际运行过程中,通过罐底排污管线排出一方面是固相含量较低,另一方面是只能排出少量的排污口管线附近的罐底沉降泥层,有效排泥效果较低,导致罐底絮凝沉降的泥层逐渐增厚,而过高的泥层进一步减低罐底排泥效率而形成恶性循环,为解决这一现场实际问题,一般每年进行一次开罐人工清理,不仅影响了正常生产,还增加了处理厂生产运行成本。此外,人工清罐所需时间较长,除了要提前排尽罐内的采出水,还因为罐内要进人,因此需要进行蒸罐,在清理罐底泥层时还要辅之以水冲洗,因此一般清罐需要一周以上的时间,期间,相关的生产工艺流程都要受到影响。另外,近年来相关安全环保法对作业过程中的安全要求和环境监测越来越高,进一步增加了处理厂清罐作业成本。 YL 处理厂采出水中加入药剂主要有氢氧化钠、絮凝剂、助凝剂、双氧水,其中助凝剂和絮凝剂的作用主要是增加采出水中悬浮颗粒之间的吸附性,使悬浮颗粒加速絮凝为絮体状,从而达到加速沉降的目的,加入双氧水则是为了将采出水中的二价铁离子氧化至三价铁离子,加入的氢氧化钠则是为了使采出水中的钙镁离子以及双氧水氧化后的三价铁离子形成沉淀,沉降至罐底。通过现场不同药剂的试验,优化出最佳的药剂配比,试验情况(见表2、图6)。 表2 药剂优化试验配比表 图6 现场试验开展情况 根据现场试验情况,结合实际絮凝沉降效果和经济效益,确定了YL 处理厂药剂优化配比,即推荐使用2 号药剂加注方案,现场实际运行情况来看,较6 号原始加药配比的效果好,此外,通过现场试验,建议药剂加注前移至沉降除油罐进口处,以便达到最佳沉降效果。 采出水在沉降除油罐中收油原理是根据含油采出水中油珠粒径的大小不同,可以对采出水中的浮油、分散油进行有效的沉降分离[3]。具体过程为:含油采出水经进水管线进入到沉降除油罐内部的分水器,由分水器均匀分布在罐内部的配水管均匀的洒向罐内的沉降区,在此过程中,水中较大的油珠在油水相对密度差的作用下,首先上浮至油层,粒径较小的油珠随水向下流动,在这个过程中,一部分粒径较小的油珠由于自身在静水中上浮速度的不同及水流速度梯度的推动作用下,不断碰撞聚集,形成较大油珠而再次上浮至油层。质量密度相对较大的泥沙及悬浮颗粒在密度差的作用下,沉降至罐底,剩余的采出水则处在中间的净水层。 结合YL 处理厂原有沉降罐,对罐内进水、出水、收油结构进行优化,具体(见图7): 图7 改进的沉降除油罐内部结构原理图 (1)将原来的进水工艺优化为采出水进入罐内后经分水器、配水管均匀的洒落进入罐内沉降层,使得采出水中油、水、泥达到均匀快速分离的目的; (2)在油层处环罐壁设收油槽、收油流程线,利用油水密度差,罐内油层厚度h油,罐内水层高度h水,根据压力平衡原理,有ρ油h油+ρ水h水=ρ出水管h出水管,因为ρ油<ρ水,由此可以得出h油+h水>h出水管,也即罐内液位总高度大于出水管高度,因此保证了罐内油层可以顺利翻入收油槽内,收油槽内的油则适时的通过收油线转走,实现了罐动态运行,可最大限度的保障生产运行。 目前沉降除油罐底部排泥的方法一般有静压穿孔管排泥、水力冲洗法排泥、负压排泥技术[4]。所谓静压穿孔管排泥技术就是在沉降罐底部铺设环形穿孔管,依靠罐内自身的静压水头进行排泥,具有工艺简单、操作简便、不需要附加动力、排泥效率较高的优点;水力冲洗法排泥就是在罐底设置冲吸砂管,通过抽吸罐底层水作为载体,与罐底的泥沙一并吸出罐外再进行分离,该项技术使用时要考虑罐底集中沉积的泥沙,有可能需要先进行向罐内冲水,考虑到对生产罐的扰动,对正常生产有一定的影响;负压排泥技术近年来应用较多,主要由喷射助排器、吸泥盘和助排液管组成,其原理是利用外界高压流体通过节流嘴时在其周围形成负压区,而将罐底的泥沙吸出,其优点是安装简单、运行费用较低,缺点是需要增加外部动力,增加设备及运行成本。 鉴于以上分析,并结合YL 处理厂沉降除油罐实际,综合现场改造的便宜性、后期使用的经济性和使用效果,推荐在罐底增加静压穿孔式排泥管,在罐底设置环形的楔形积泥槽,环形积泥槽内设置环形的直径较大的穿孔管,当罐底积累一定厚度的泥沙时,打开排污阀,利用罐内液体的自身静压水头,通过带孔环形排泥管时产生的吸力将罐底的泥与水一并吸出。 (1)通过现场试验,优化了采出水处理药剂配比,减少了氢氧化钠加药量,删减了絮凝剂加注,不仅保证采出水絮凝沉降效果,而且减少了药剂消耗和员工劳动强度,仅减少的药剂费用估算在6.4 万元/年左右,对处理厂的提质增效有一定的促进作用; (2)通过对沉降除油罐进水、收油结构的优化,可以最大限度的促进采出水油、水、泥沙的分离,利用罐内外油水密度差造成的自然高差,实现收油出水口的固定结构,提高了沉降除油罐的运行效率和油水分离的稳定性,降低了运行维护成本,有效减少了罐内沉降时间,生产运行效率可得到显著提高; (3)通过对比三种罐底排泥技术的优劣,确定了在罐底设置环形的楔形积泥槽以及在槽内设置环形的直径较大的穿孔管的方案,利用静压穿孔式排泥管可实现沉降罐底全面积积泥的适时排出,克服了原沉降罐只能排尽排污口附近2 m 范围内的积泥的弊端,相比负压排泥系统,可减少机泵2 台,减少电能损耗,具有较好的经济性和实用性。

2 沉降除油罐工艺优化方案

2.1 优化采出水入罐加药

2.2 改进沉降除油罐采出水入罐及收油工艺

2.3 完善沉降除油罐罐底排泥工艺

3 结论和认识