石化行业挥发性有机废气治理技术现状和展望

2021-09-16胡晶莹

胡晶莹

(中国石化上海石油化工股份有限公司,上海 200540)

石油化工行业历来都是国民经济的重要支柱,但该行业也带来了高污染,其排放的气体污染物又以挥发性有机废气为主。此类废气成分比较复杂,含有大量的有毒有害物质和刺激性异味,以烃类、醛类和硫化物等为主,不仅会导致大气环境出现问题,包括化学烟雾和灰霾等,而且随雨水降落下来,还会影响水质和土壤[1-3]。因此,石化企业对未达标排放的尾气进行收集治理已势在必行。挥发性有机废气治理技术主要包括物理法、化学法、生物法等。

1 物理法

1.1 吸附法

吸附法使用的吸附材料主要有活性炭、活性炭纤维、沸石分子筛、活性氧化铝、硅胶等,通过利用吸附剂对废气良好的吸附性能来吸收废气污染物。其中,使用最多的是活性炭,由于其吸附效果好,尤其是对硫化氢、氮氧化物、氨等的吸附能力较强,且成本较低,因此广泛使用在含硫废气的处理上。沸石分子筛由于其微孔数量多且均匀,对于挥发性有机废气的处理效率较高,因此也较为常用[4]。

吸附法按吸附之后的处理方式主要可分为3种:直接吸附法、吸附回收法、吸附催化燃烧法[5]。直接吸附法直接利用吸附剂来吸附挥发性有机废气,该方法的净化率较高,基本能超过90%,且投资少,设备简单。但也有其局限性,如吸附剂通常不可重复利用,一定周期后吸附剂达到饱和,需要更换吸附剂,才能维持较好的吸附净化效果。直接吸附技术常用于低浓度废气的治理。吸附回收法利用活性炭等多孔物质来吸附挥发性有机废气,待吸附达到饱和时,再利用蒸汽对吸附剂上的废气进行脱除,使吸附剂可以循环利用。脱除的废气经冷凝、萃取、分离等步骤进一步处理和回收。吸附回收法具有效率高、成本低等优点,但是在脱吸过程中会消耗大量的蒸汽,且后期回收有机废气过程繁琐,工艺复杂。吸附催化燃烧法也是先利用吸附剂来吸附有机废气,待吸附饱和后,再利用热空气来脱附废气,然后将废气输送至催化燃烧床上燃烧。废气燃烧产生的热能可以回收再利用。吸附催化燃烧法的优势在于利用吸附剂吸附有机废气,脱附后可以提高有机废气的浓度,便于催化燃烧。

吸附法处理浓度较低的有机废气时,可以兼顾成本和效率,近年来随着吸附技术水平的提高,吸附处理工艺也有了明显的进步,使用范围更广[6]。

1.2 冷凝回收法

挥发性有机废气成分比较复杂,其中的主要成分大多是有回用价值的,可以采用冷凝回收法进行回收再利用。其基本原理是利用废气中不同组分在不同的温度和压力下的蒸汽压不同,通过调节温度和压力使物质过饱和从而冷凝,然后净化并回收。冷凝回收法一般采用冷却法和压缩法来冷凝分离不同的组分,对沸点在60 ℃以下的组分去除率可达80%以上。该法一般要求废气有较高的浓度和较少的组分,因此在实际应用中,往往配合其他方法使用,提高运行效率,降低成本[7]。

1.3 膜分离法

膜分离法是指在外力(压力差、化学势差、电势差等)作用下,根据膜的选择渗透原理,利用不同的气体在通过膜时的扩散速度不同来进行分离和提纯,使废气最终达到排放标准。而能够应用膜分离技术回收的小分子物质包括脂肪族和芳香族碳氢化合物、三氯乙烯、氟化物、苯乙烯等。

常用的处理有机废气的膜分离工艺有:蒸汽渗透、气体膜分离和膜基吸收。蒸汽渗透法依靠膜材料对气体组分的选择性来达到分离的目的。气体膜分离法的原理是废气中不同的组分在压力推动下透过膜的传质速率不同,从而实现分离。膜基吸收法通过特殊的膜(如中空纤维微孔膜)使需要发生接触的两相分别在膜的两侧流动,两相的接触发生在膜孔内或膜表面的界面上,从而避免了乳化等现象的发生。膜基吸收的选择性取决于吸收剂,且推动力要求较低。

膜分离法适合处理高浓度、低流速的废气。相比于传统的废气处理方法,膜分离法具有流程简单、节能、回收率高、无二次污染等优点。但膜的价格高,分离速度慢,且单独使用该法很难将多组分完全分离,因此常与其他方法联合使用。目前,分离膜材料主要有高分子膜、无机膜、金属膜和沸石分子膜等四类。近年来,随着膜材料和膜分离工艺的技术越来越成熟,膜分离法已成为最有前景的废气处理技术之一[8]。

2 化学法

2.1 酸碱洗涤法

石化行业的挥发性有机废气成分中大多含有酸性或碱性成分的废气,如SO2、H2S、氰化物等气体。利用酸碱洗涤法对废气进行初步处理,除去酸碱性的气体,初步净化废气,有利于下一步的处理过程,并保护设备免于腐蚀。

在众多挥发性有机废气的处理方法中,废气洗涤塔对含有酸性或碱性成分的废气的吸收溶解、氧化还原、酸碱中和等方面的作用较为明显[4]。

2.2 焚烧法

焚烧法是指将挥发性有机废气完全燃烧,氧化分解成CO2和H2O的废气处理方法。该方法适用于处理可燃的或高温下可分解的废气,是目前石化行业处理有机废气中最常用的方法。燃烧法技术要运用焚烧炉来处理废气,目前市场上运用较广的焚烧炉可分为以下几类。

(1)蓄热式焚烧炉

蓄热式焚烧炉(RTO)是目前最成熟、最稳定、最有效、最安全的焚烧设施,可以处理石化行业排放的各类挥发性有机气体,主要由燃烧室、蓄热陶瓷床和切换阀等组成。废气被系统风机吸进氧化炉入口集风管,通过操作切换阀引导气体进入蓄热陶瓷床,在经过蓄热陶瓷床到燃烧室的过程中被逐渐预热,经过燃烧室氧化分解后的高温纯净气体排出前和蓄热陶瓷床换热。蓄热陶瓷床被加热,气体随之降温,将热量回收再利用,降低燃料需求,节省运行成本。

RTO系统利用高温氧化去除废气,通过控制温度、滞留时间、扰流和氧气量将废气转化为CO2和H2O,并回收废气分解时释放的热量,达到环保和节能的双重目的。三室RTO的废气分解效率可超99%,热回收效率可超95%。

(2)蓄热式催化焚烧炉

蓄热式催化焚烧炉(RCO)也可以处理石化行业排放的各类挥发性有机气体。废气通过入口集风管进入RCO,然后在切换阀的引导下进入蓄热陶瓷床,气体在经过蓄热陶瓷床到燃烧室的过程中被预热,在燃烧室附近被催化剂分解,同时放出热量。放出的热量和蓄热陶瓷床换热,加热蓄热陶瓷床,将热量回收再利用。如果废气的浓度足够高,并且释放的热量足够,则RCO可以不需要燃料。

RCO系统利用热能和催化剂氧化的方式将废气转化为CO2和H2O,并回收分解废气时释放的热量,达到环保和节能的双重目的。

(3)直燃式焚烧炉

直燃式焚烧炉(TO)广泛用于处理挥发性有机废气。废气被系统风机吸入后,进入到壳管式换热器的管侧,燃烧机将气流加热到热氧化反应温度(650~1 000 ℃),在较短时间内进行放热反应。废气在反应室内被氧化分解,转化为CO2和H2O。处理后的高温气体进入到壳管式换热器的壳侧,作为加热源对新进的废气进行预热。热量的回收再利用可以大幅度地降低系统的燃料消耗,同时系统可在适度的水平下自动维持运行。

TO焚烧炉依据风量、废气浓度和处理效率进行设计,通过设定适当的温度、滞留时间、扰流和含氧量等,达到去除或者热氧化废气的目的。

(4)直接燃烧焚烧炉

直接燃烧焚烧炉(DFTO)可以处理石化行业排放的各类高浓度、极高浓度、含氧量极低(甚至无氧)的挥发性有机气体。废气首先被导入到燃烧室,在燃烧室入口设置的扰流装置作用下和氧气混合。适量的助燃空气和废气混合,不但提高了去除效率,还保证了运行安全,并且挥发性有机气体可以充当部分燃料,以减少燃料的消耗。经过燃烧机加热后废气转变成无害的燃烧产物(CO2和H2O)。特殊的燃烧机可将含氮气(不含氧气)的高浓度有机气体直接当成燃料燃烧而无需稀释。然后,处理后的高温气体可直排大气或者导入到热能回收系统,达到环保节能的双重目的。

DFTO利用燃烧去除污染物,通过控制温度、滞留时间和扰流,在燃烧室内将废气转化为CO2和H2O。DFTO适用于废气浓度较高的工艺和间歇性快速处理废气的工艺,通过调整滞留时间,DFTO能够达到99%的有机废气去除效率。

(5)催化式焚烧炉

催化式焚烧炉(CATOX)对石化行业排放的挥发性有机气体也有较好的处理效果。废气通过系统风机吸入到焚化炉内的换热器,通过换热器加热,再进入燃烧室。在燃烧机处,废气达到催化剂操作温度,当废气经过催化剂时会发生放热反应,被转化为CO2和H2O。反应净化后的高温气体进入到换热器的另一侧,对新进的废气进行预热。热量回收再利用可节约能源消耗,降低运行成本。

CATOX利用催化剂大大降低废气热氧化反应的温度,并将其转化为CO2和H2O。如果催化剂采用的是抗卤化物毒化的催化剂,则CATOX又被称为氯化有机物催化剂焚烧炉。

(6)浓缩转轮/焚烧炉组合系统

废气往往存在风量大、浓度低的特点,处理起来比较困难,且成本较高。而浓缩转轮的设计,是为了将废气转化成风量小、浓度高的气体,然后送入焚烧炉处理。这就大大减小了焚烧炉炉体规格,显著降低运行成本和设备成本。

浓缩转轮的原理是使风量大、浓度低的废气通过一个装有沸石吸附材料的旋转车轮,沸石将废气吸附,再用180~200 ℃的热空气解吸,使废气转变为高浓度的小风量废气,再进入焚烧炉氧化分解。与其他处理技术相比,废气提浓后再处理,大大节约了成本,并且还减少了CO2的排放。

2.3 光催化氧化法

光催化氧化法主要利用催化剂的光催化性,氧化吸附在催化剂表面的有机废气,最终将废气转变成CO2和H2O。常见的光催化剂主要是金属氧化物和金属硫化物,如TiO2、Fe2O3、ZnO、ZnS、PbS、CdS等。其中纳米TiO2具有较高的催化活性,且化学性质稳定,价廉无毒,因此使用最为广泛[9]。光催化氧化法的机理主要是该过程中会产生含有大量高能粒子和高活性自由基的粒子,废气分子受高能离子的作用,打开内部的化学键,分解为无害物质。

光催化氧化法对有机废气的处理率为90%~95%,在实际应用中,该法会产生一些中间产物,如酸、酯、醛、酮类化合物,造成二次污染,且使用过程中,催化剂难以固定,并容易失活,目前该技术要实行商业化运行还有待继续研究[10]。

2.4 电晕法

电晕法处理挥发性有机废气的原理是将陡峭、脉冲窄的高压脉电晕作用于废气分子,在常温下可以获得非平衡态离子体,大量的高能电子或高能电子激发产生O、OH、N等活性粒子,并且还可以产生O3。各种活性粒子和O3会与废气分子发生化学反应,破坏废气分子中的C—C或C—H等化学键,由于O、OH基和O3具有强氧化性,使废气分子分解生成CO2和H2O。国外曾经进行过较多对化工废气进行电晕分解的研究,研究结果表明电晕法可以有效地处理废气,尤其有利于处理低浓度的废气。但是该法存在长时间处理稳定性不佳,处理效率偏低,且需要极高的电压等问题,尚未商业化推广[11]。

3 生物法

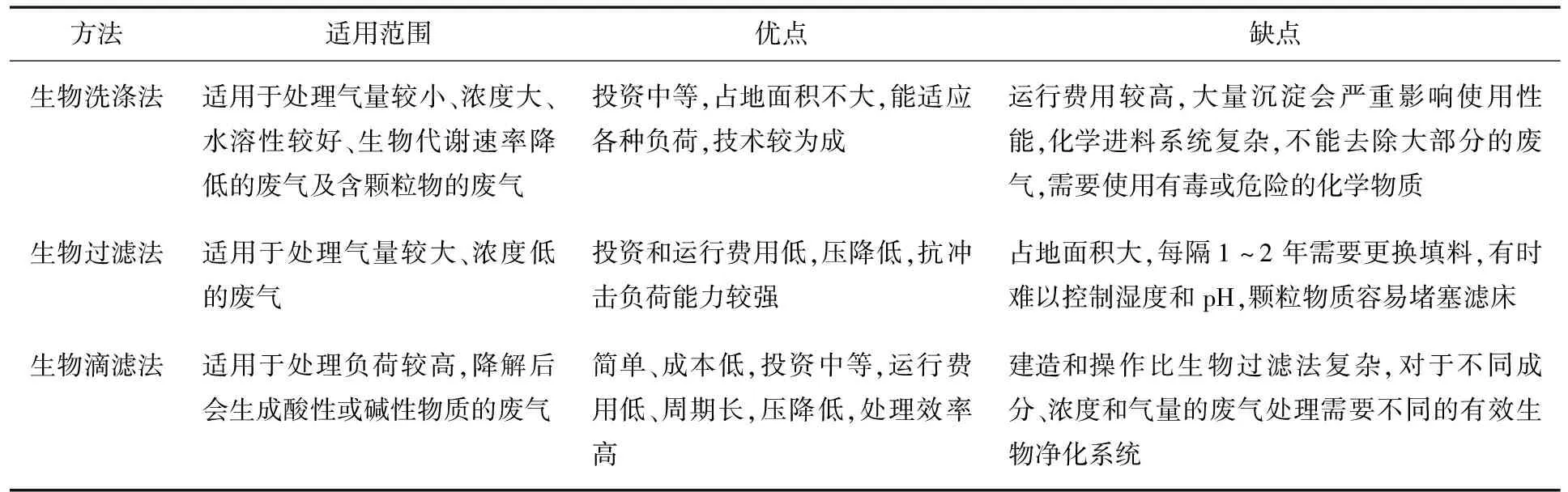

生物处理技术是有机废气治理的有效方法之一,是在污水处理技术的基础上发展而来的。生物法通过微生物的生理代谢将挥发性有机废气进行转化降解为无害物质,达到废气治理的目的。目前国内生物法处理废气主要有生物洗涤法、生物过滤法和生物滴滤法等3种(见表1)[8]。

表1 3种废气处理生物法对比

生物法的优点是操作简单、运营费用低、安全,不会产生二次污染。与吸附法和燃烧法相比,生物法的能源和资源消耗更少。而缺点是占地面积大,菌种驯化较难,负荷承受能力不高,且对含有生物毒性物质、成分复杂的废气降解速率慢等。目前部分国家已使用生物法来处理废气,但国内在这方面的应用较少[12]。

4 结语

石化行业的废气往往组分较为复杂,单一的废气治理方法常常难以起到经济、有效的作用,实际应用中一般需要多种技术配合使用。例如针对含酸碱成分的有回用价值的废气,可先采用酸碱洗涤法对废气进行初步处理,洗去含硫的酸性废气或含碱性成分的废气,保护后续设备免于腐蚀;再采用冷凝法或吸附法对其中占比较多的气体进行回收处理,增加废气的再回用,有利于降低企业的运行成本;对于仍未处理掉的废气组分,可进一步采用化学方法进行处理,处理成无害物质后再排放。另外还有如吸附浓缩-燃烧法技术、吸附浓缩-冷凝回收技术、酸碱洗涤-燃烧法技术等。

企业可根据具体废气的情况来制定相应的废气处理方法,目的是采用最低的成本、最佳的处理效果来处理废气,多种治理技术耦合使用已经成为石化行业挥发性有机废气治理的大趋势[13]。企业应根据自身的实际情况,结合各种废气治理方法的优缺点,取长补短,最终达到处理效果和成本的最优化。随着国家环保政策的持续收紧,环保公司在处理技术上的不断突破,石化企业在废气处理上投资的不断加大,大气污染的问题有望从根本上解决,最终实现化工生产与环境保护的可持续发展。