催化裂化装置烟气脱硫脱氮系统优化

2021-09-16陆晓彬

陆晓彬

(中国石化上海石油化工股份有限公司炼油部,上海 200540)

催化裂化是炼油过程中重要的二次加工装置,可以提高轻质油收率、生产高辛烷值汽油,同时又是多产柴油的重要手段。中国石化上海石油化工股份有限公司(以下简称上海石化)3.5 Mt/a重油催化裂化的原料是经过加氢处理后的重油,但其中仍含有较多的硫、氮、氧等元素,这些非烃元素和重金属元素,在生产过程中将转移到产品、催化剂、工业废水中,有的随烟气和催化剂粉尘排放到周围环境中,造成污染[1]。

2012年11月29日,上海石化3.5 Mt/a催化裂化装置投用了贝尔格技术公司设计开发的烟气脱硫脱氮系统,用气体清洁技术(简称EDV技术)和低温氧化技术脱除再生烟气中SO2、NOx和催化剂粉尘;同时配备了污水净化处理系统(简称PTU),用于处理EDV系统外排的含盐污水,去除含盐污水中的催化剂颗粒并降低其化学需氧量(COD)。该系统设计外排净化烟气中污染物质量浓度SO2为150 mg/m3,NOx为120 mg/m3,粉尘为50g/m3。随着新《环保法》、《上海市大气污染防治条例》和《石化行业挥发性有机物综合整治方案》的实行,现有企业自2017起7月1日起执行最新标准,催化裂化净化烟气中SO2下降至50 mg/m3,NOx下降至100 mg/m3,粉尘下降至30 mg/m3。装置运行以来,经过烟气脱硫脱氮系统处理的净化烟气能够满足新的排放标准,但容错率已大大降低,稍有不慎就可能发生超标情况。通过对目前的运行情况进行分析和研究,解决存在的问题,进一步提出改进意见。

1 烟气脱硫脱氮系统运行情况分析

1.1 入口烟气参数

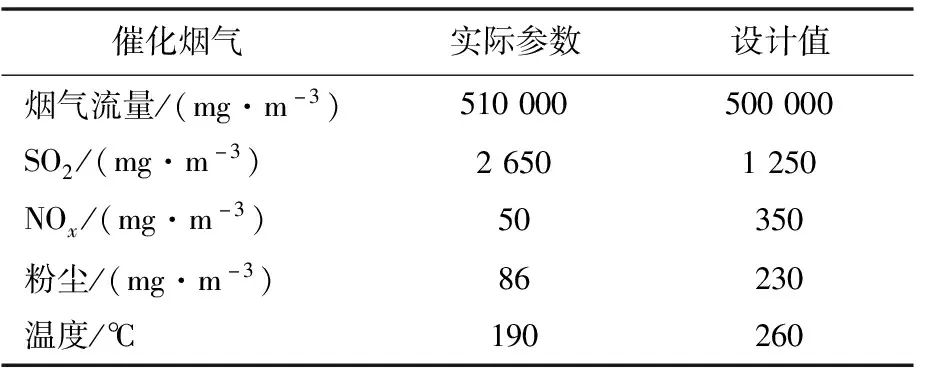

入口烟气主要介质为催化烟气,其主要性质如表1所示。

表1 催化烟气参数

从表1可以发现:入口烟气中SO2质量浓度超过设计值的一倍,这主要是由于催化裂化的原料是来自上游装置的加氢渣油与部分罐区回炼的重油,其混合后的原料硫质量分数普遍达到0.5%以上,通过各类反应最终转移至烟气中变成SO2。

1.2 外排物主要性质

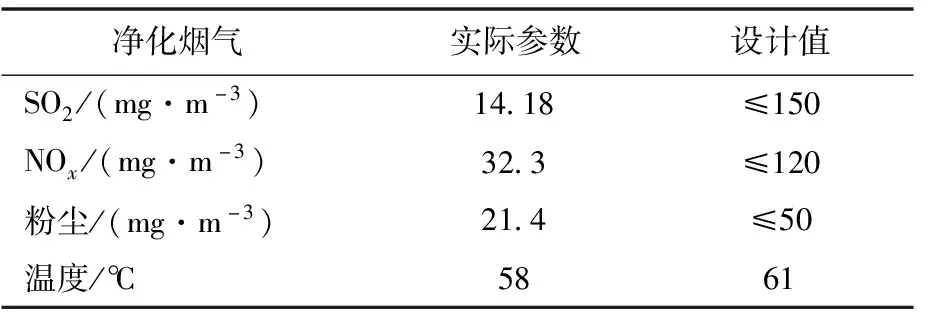

外排净化烟气相关性质如表2所示。

表2 净化烟气参数

外排含盐污水相关性质如表3所示。

表3 外排含盐污水参数

从表2与表3中可以发现:外排净化烟气较设计值的降幅非常大,已经符合最新标准,说明脱硫脱氮效果显著;另外外排含盐污水中的TSS仍存在优化空间。

2 烟气脱硫脱氮系统运行中存在的问题

2.1 外排烟气各指标情况分析

2.1.1 SO2指标的控制

外排烟气中SO2的质量浓度,是衡量烟气脱硫技术的一个重要指标,也是运行情况的重要体现。进入洗涤塔的烟气正常量为50×104m3/h,温度180~260 ℃。烟气进入急冷区时,与循环液充分接触,迅速降低烟气温度至61 ℃并使之饱和。烟气上升到吸收区,吸收区设置喷嘴4层,上部3层为硫化物吸收喷嘴(共12个),用注入碱液的方法将循环液的pH控制在7.0,循环洗涤液通过循环泵送入喷嘴进行喷淋。喷淋液和烟气充分混合,烟气中的NOx、SO2、颗粒物以及其他酸性气体被吸收,烟气得到净化。

NaOH的脱硫机理与其他脱硫剂的脱硫机理相似,都是碱性物质与SO2溶于水生成的亚硫酸溶液进行酸碱中和反应,并通过调节氢氧化钠的加入量来调节循环液的pH。吸收SO2所需的水气比和喷嘴数量依据SO2的入口质量浓度、排放的需求和饱和气体的温度决定。

首先,烟气中的SO2与水接触,生成H2SO3。然后,H2SO3与NaOH反应生成Na2SO3,Na2SO3与H2SO3进一步反应生成NaHSO3,NaHSO3又与NaOH反应加速生成亚硫酸钠;生成的亚硫酸钠一部分作为吸收剂循环使用,未使用的另一部分经氧化后,作为无害的硫酸钠水溶液排放。

催化裂化装置运行过程中,为实现催化剂的循环使用,必须进行催化剂的烧焦再生。沉积在催化剂上的焦炭在再生器中高温燃烧,焦炭中含有的元素S被转化成SOx(SO2和SO3),这就是SO2的排放源。目前中国炼油企业使用的原油普遍为高含硫原油,经过加氢处理后催化裂化装置的混合原料含硫量远远超过了设计值,因此外排烟气中SO2质量浓度也会相对较高。

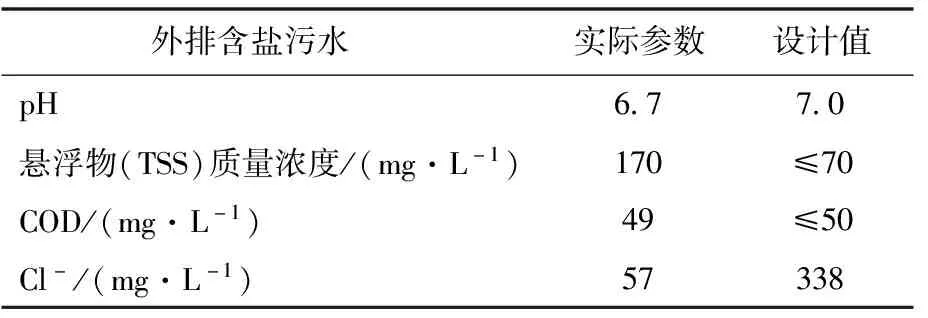

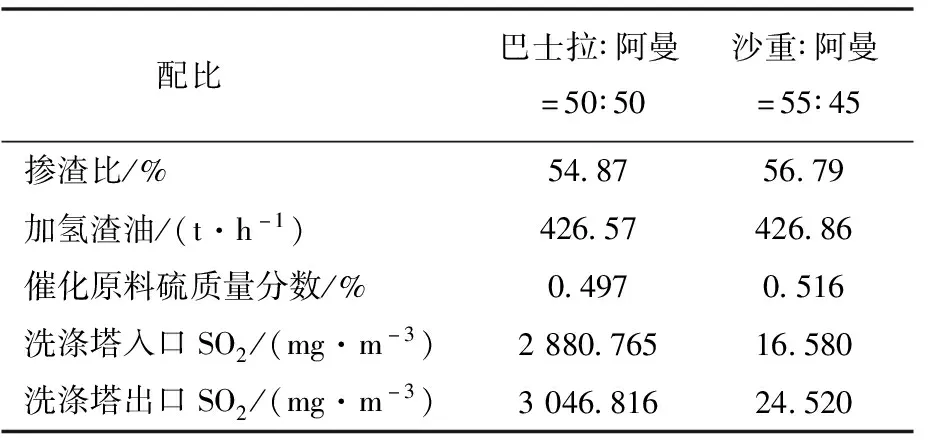

使用不同性质的原料时,外排烟气中SO2质量浓度如表4所示。

表4 原料性质

从表4中可以发现:外排SO2与原油性质及原料硫质量分数密切相关,由于沙重原油较重,催化生焦量大导致主风用量增加,且催化原料硫质量分数高,导致进入洗涤塔的烟气量增大,烟气中SO2同步上升,最终导致外排烟气SO2明显升高。因此脱硫瓶颈是目前装置脱硫脱氮系统存在的最大问题。

2.1.2 NOx指标的控制

进入烟气脱硫洗涤塔的NOx设计质量浓度为350 mg/m3。在洗涤塔急冷区与吸收区之间有一个约9 m高的“空”段,为NOx氧化区,是专门用于臭氧(O3)和NOx的反应区域。在吸收区的喷淋系统下方专门设置了一个Monovoilep喷嘴,此喷嘴将来自上部喷淋系统的液体推向洗涤塔器壁,使此反应区的气/液接触达到最小化,形成相对的无微滴区,有利于NOx的氧化。在急冷区后部注入臭氧气体(O3),烟气与O3进入NOx氧化区,在此区域O3将烟气中含有的NOx氧化成N2O5,N2O5和烟道气中的水蒸气结合形成硝酸。之后烟气进入SO2脱除区进行洗涤,吸收形成的硝酸。

洗涤塔氧化区所用的臭氧均来自臭氧发生单元。臭氧发生单元共配备5台臭氧发生器,每台臭氧发生器的臭氧额定产量为80 kg/h,采用4操1备设计。但目前实际运行中3台臭氧发生器就足以保证外排的NOx处于指标范围内,说明臭氧对NOx的氧化作用非常明显。

脱氮反应机理为烟气中的NO和NO2首先与臭氧发生氧化反应生成N2O5,N2O5与水反应生成硝酸,然后硝酸再与NaOH碱液发生酸碱中和反应生成硝酸钠。

装置运行以来,未发生过一起NOx超标的情况,说明该系统不存在脱氮瓶颈问题。

2.1.3 粉尘指标的控制

烟气入口的设计粉尘质量浓度为150~230 mg/m3。在急冷区设置了4个液体喷嘴,喷出的液体形成高密度水幕,烟气通过水幕时得到急冷并饱和,同时洗涤下来大部分的催化剂颗粒,其余的微小颗粒随烟气进入水雾脱除区域,脱除烟气中夹带的微小颗粒和液滴。

经过脱硫脱氮区后的烟气上升进入滤清模块部分,滤清模块部分共有42个文丘里管,并在每个文丘里管出口配有一个F130喷嘴,向文丘里管的发散段喷水,以进一步收集烟气中含有的催化剂粉尘微粒和酸雾,再经过水珠分离器脱水后的净化烟气经上部烟囱(高度110 m)排入大气。

由于装置再生器的旋风、三旋效果较好,使得进入烟气脱硫脱氮系统的粉尘已经接近设计的外排粉尘质量浓度50 mg/m3,因此目前外排粉尘质量浓度一直维持在一个非常理想的水平。

2.2 外排含盐污水各指标情况分析

2.2.1 pH的控制

由于该烟气脱硫脱氮系统的补充水目前利用的是pH在8~10的净化水,另外整个系统的吸收剂是30%的NaOH,吸收NOx和SO2的过程是一个简单的中和反应。为了使洗涤塔中吸收液的pH满足吸收NOx和SO2硫的要求,需连续不断地将30%NaOH补充到洗涤塔底吸收液和滤清模块洗涤液中。塔底循环泵和滤清模块循环泵管路上装有pH计,pH控制器通过碱液管道上的调节阀调节进入洗涤塔的碱液量,将pH控制在7左右。另外3个氧化罐出口也都有pH计,因为在氧化过程中,亚硫酸盐和亚硝酸盐极易变成硫酸盐和硝酸盐,造成pH降低,为保持含盐污水的pH,用pH控制器调节NaOH溶液注入量,从而使出水的pH维持在7左右。

在实际生产中,由于烟气入口的SO2质量浓度普遍要超出设计值将近一倍,因此碱液用量较设计值(2.657 t/h)高出1 t/h以上;其次,由于外排水量的调整,也会造成碱液用量的变化。根据国内同类装置经验和装置运行的实际情况,将滤清模块pH控制在7.5~8,这样既可保证碱性,又不增加碱液消耗,主要目的是为了防止变径段腐蚀穿孔,而pH高于8.5则易产生CaCO3沉淀,喷嘴及相关附件易结垢。

2.2.2 TSS的控制

从洗涤塔塔底排出的含盐污水中含有大量的催化剂悬浮固体颗粒物,为了降低含盐污水出水的TSS,塔底水进入废水处理单元前混入一定浓度的絮凝剂,然后进入含盐污水澄清池,颗粒物经沉淀后,从底部泥斗排出的泥水进入泥浆过滤箱,箱内衬有滤布,滤出的水由滤液泵打回澄清器处理,箱内的泥浆含水50%~65%,定期送去处理。

絮凝剂的选择是个漫长且困难的过程,设计推荐使用聚合氯化铝作为污水处理系统的絮凝剂,而实际生产过程中,装置先后对聚丙烯酰胺、聚合氯化铝、碱铝进行试验,效果均无法达到理想状态,而后采用两个注入点进行加注。原先的注入点采用高效沉降剂,注入量为18 L/h,在该注入点后10 m的位置处,增加聚丙烯酰胺的注入。该剂注入初期,对澄清池的影响较大,高效沉降剂有部分漂浮在澄清池表面,修改为聚丙烯酰胺的配方后,澄清池较为正常。在实验过程中,控制高效沉降剂18 L/h的注入量不变,通过对聚丙烯酰胺注入量进行调整,来观察混合加入这两种药剂后,是否对外排水量的TSS有影响。

上海石化炼油部为了进一步降低5#炼油联合装置含盐污水中的悬浮物、缓解水中的COD,经过招标后决定使用常州市振邦化工制造有限公司的复合絮凝剂XN-325。

2.2.3 COD的控制

洗涤塔底排出的含盐污水中含有大量的溶解性亚硫酸盐,这些亚硫酸盐具有较高的COD,而废水处理单元可将亚硫酸盐转化为硫酸盐,降低含盐污水出水的COD指标。

含盐污水澄清池排出的清液进入三级串联的氧化罐,在氧化罐内通入空气对污水进行氧化,降低其COD指标,经过处理后的含盐污水排入含氰专管。

由于原设计中氧化风的分配管不太合理,导致氧化罐的放空口经常会有液体被氧化风带出。将原先的单管曝气改为丰型曝气,用于将曝气限速降低至10 m/s。改造完毕后投用,虽然带液现象有所缓解,但还是不够理想,将风量提至设计风量后,还是有部分液体被带出。经过分析发现可能是由于氧化风为200 ℃的催化主风,导致氧化罐内部出现沸腾状态引起的,随后考虑增加工业风管线,使氧化风温度降低。同时装置又进行了改进,将氧化罐放空管拔高了4 m,增加新型的除沫网,目前效果较以前有明显改进,氧化罐放空口带出的液体和泡沫明显减少。

3 优化建议

3.1 外排烟气

催化裂化装置已通过环评验收,其洗涤塔在线监测系统也已纳入上海市环保局实时监控系统,目前装置外排烟气经过脱硫脱氮系统处理,基本能够符合《大气污染物综合排放标准》。但2017年开始实行的系列最新标准,对于原料日益劣质化的重油催化装置乃至整个上海石化来说,都是一个巨大的挑战,必须做好充分的准备工作迎接环保攻坚战。本套环保设施仍存在可优化之处,原设计是根据原排放标准,而现阶段的排放标准又提高了一个台阶,因此通过各种优化手段尽可能提高外排烟气的质量标准,保证百分百达标排放。

(1)综合分析入口烟气性质,其与设计值相比偏差较大,因此该系统运行情况相比设计大不相同,入口烟气性质主要表现为SO2质量浓度高,NOx、颗粒物比设计值低。针对烟气入口SO2质量浓度高的问题,通过降低原油中硫质量分数或者调整渣油加氢装置反应深度,严格按照工艺参数将催化裂化装置原料硫质量分数控制在0.58%以下,从源头降低进入烟气脱硫脱氮系统的SO2质量浓度。另外可以通过增加碱液注入量来解决,但这可能会造成碱液注入量超出设计值及计划值。

(2)目前可以应用到催化裂化装置的烟气脱硫技术有:贝尔格公司的EDV湿法烟气脱硫、美孚公司的WGS湿法烟气脱硫和WSA湿烟气制酸法。目前装置选用的贝尔格湿法脱硫技术,脱除SO2率约为90%;美孚湿法烟气洗涤技术,脱除率约为90%;湿烟气制酸法,SO2转化率约为95%,生产商业级浓硫酸。可综合考虑投资成本、脱除率和工艺压降等问题,选择合理或者新型的方法进行优化。

(3)SO2转移助剂是一种同时拥有氧化、吸附、还原三种功能的催化剂[2],可以使其完成对硫氧化物和硫酸盐的氧化、分解和还原一系列的反应。在催化裂化装置上使用的硫转移助剂主要有两类:即SO2转移助剂和汽油硫转移助剂,用于再生烟气脱硫的主要是SO2转移助剂。在催化裂化装置使用硫转移助剂的主要原理是:在反应过程中加入的SO2转移助剂在再生器中吸收硫氧化物并与之反应生成硫酸盐,随后将硫酸盐分解生成硫化氢从沉降器顶部排出,送入硫磺回收装置用于生产硫磺。

根据已有装置的运行经验,硫转移助剂的添加量在2%~5%时,可减少SOx50%~70%的排放量[3]。硫转移助剂可以减少SO2的排放,但是由于转移硫的过程是发生在催化裂化过程中,其产生的硫化氢并没有排出催化裂化装置,而是转移到其他产品中,因此该方法可以减少催化裂化装置SO2的排放,但是对于其他产品的影响值得商榷。

3.2 外排含盐污水

近段时间以来,装置通过絮凝剂的试用和洗涤塔工艺操作参数的调整,外排的含盐污水质量相比未采取措施时已经提高许多,但是含盐污水COD和TSS等指标不稳定的情况仍时有发生,因此可以从以下几方面进行优化。

(1)对洗涤塔和氧化罐进行改造,将原有的工业风氧化改为富氧氧化,提高高价态硫酸盐、硝酸盐的生成,尽可能减少COD的排放。

(2)外排含盐污水COD与洗涤塔新鲜水COD有较大关系,因此可以控制补入新鲜水的COD从而降低外排含盐污水的COD。

(3)针对外排含盐污水COD高的问题,建议使用臭氧直接进行深度氧化。

(4)通过对比国内同类装置的情况可知,使用三效助剂(TUD-DNS3)可减少烟气中SO2和NOx,并可替代助燃剂CO,减少高盐污水排放,环保效果显著[4]。

(5)装置使用的复合絮凝剂XN-325对降低含盐污水中的悬浮物有所帮助,TSS质量浓度基本可以控制在75 mg/L以下,达到了控制指标,但含盐污水COD的变化与复合絮凝剂XN-325的加注是否有关还需进一步分析。