给水泵振动故障原因分析及对策探讨

2021-09-16卢锦煜

卢锦煜

(中国石化上海石油化工股份有限公司热电部,上海 200540)

中国石化上海石油化工股份有限公司(以下简称上海石化)热电部汽机联合装置的锅炉给水泵,自2016年大修后投用以来,运行一直比较稳定。2021年3月发现给水泵4的5#轴瓦的水平振动位移值为70 μm(预设的振动位移报警值为50 μm),停泵后手动盘车无异常,开泵调整出力后振动无明显好转,检查了轴瓦及联轴器,仍未查到明显的异常现象。因此,委托专业的检测公司对给水泵4运行的振动情况进行检测,检测报告中显示5#轴瓦的水平振动速度值为10.10 mm/s(预设振动速度报警值为7.10 mm/s),泵无法投入正常运行。

针对引起轴系对中偏差的影响因素进行逐项排查[1],经过多次振动检测和分析,同时结合给水泵4的运行、检修情况,采取了相应的解决措施,最终找出了引起给水泵振动超标的根本原因。通过拆除泵座、对4个泵座螺栓孔进行扩孔攻丝和配制专用螺栓,终于消除了导致5#轴瓦振动超标的影响因素,5#轴瓦的水平振动速度值下降到1.4 mm/s。

1 设备概述

1.1 基本结构及主要参数

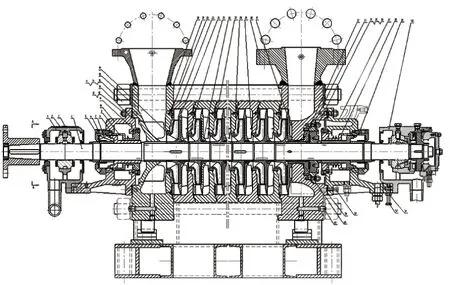

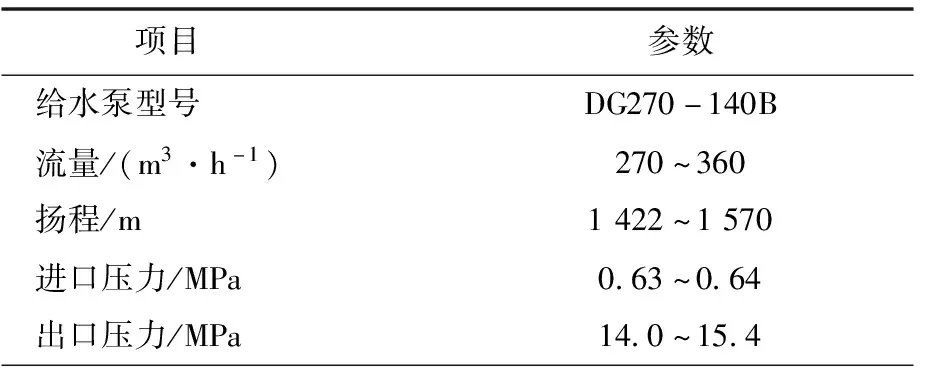

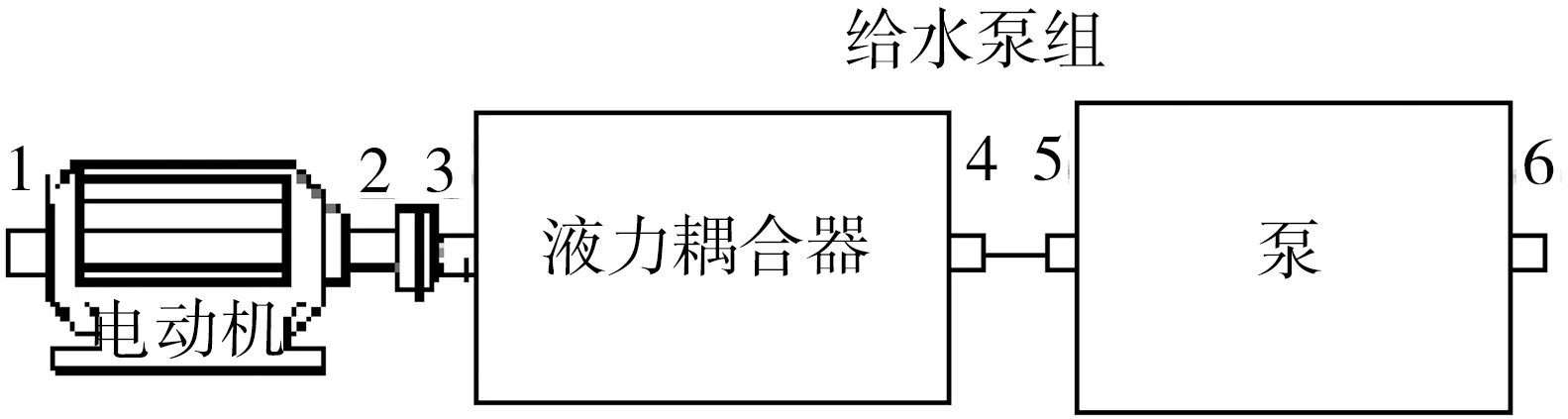

给水泵4为DG270-140B型锅炉给水泵,其结构示意如图1所示。作为高压50 kW机组或母管制给水系统的配套给水泵,给水泵主要由定子、转子、平衡机构、轴端密封和轴承等组成。泵体通过液力耦合器与电动机连接,转子由10级叶轮组成;泵的进水段、中段和出水段的静止密封面由金属面密封;整个转子由两端的滑动轴承来支撑;轴封采用填料密封结构形式;泵体采用平衡盘转向力对转子进行轴向定位。给水泵的基本参数见表1。

图1 给水泵结构示意

表1 给水泵的基本参数

续表1

1.2 安装标准

给水泵的安装需要注意对联轴器复校中心,并测量推力间隙、轴瓦间隙。联轴器中心允许偏差的标准:端面偏差小于0.06 mm,圆周偏差小于0.05 mm。考虑到液力耦合器的作用,端面偏差不变,圆周偏差为0.15~0.20 mm;推力间隙为±0.10 mm,当止推盘工作面与止推块接触时,平衡盘与平衡套间隙为0.04~0.08 mm。泵轴瓦安装标准:轴瓦紧力为±0.02 mm;轴瓦顶部间隙为0.080~0.195 mm,轴瓦两侧间隙为0.04~0.10 mm。

2 原因分析、对策实施和实施效果

2.1 原因分析

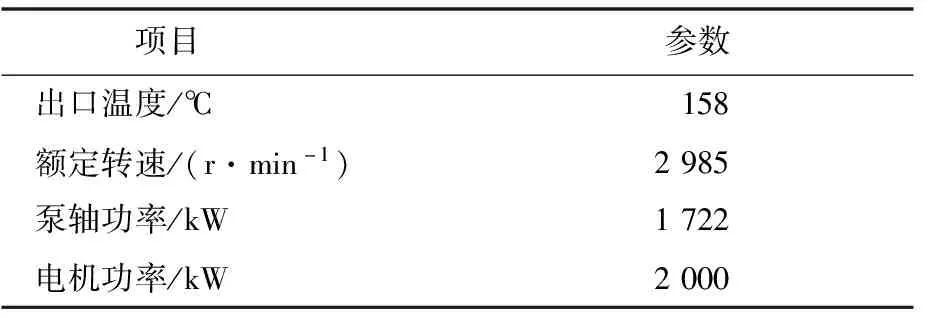

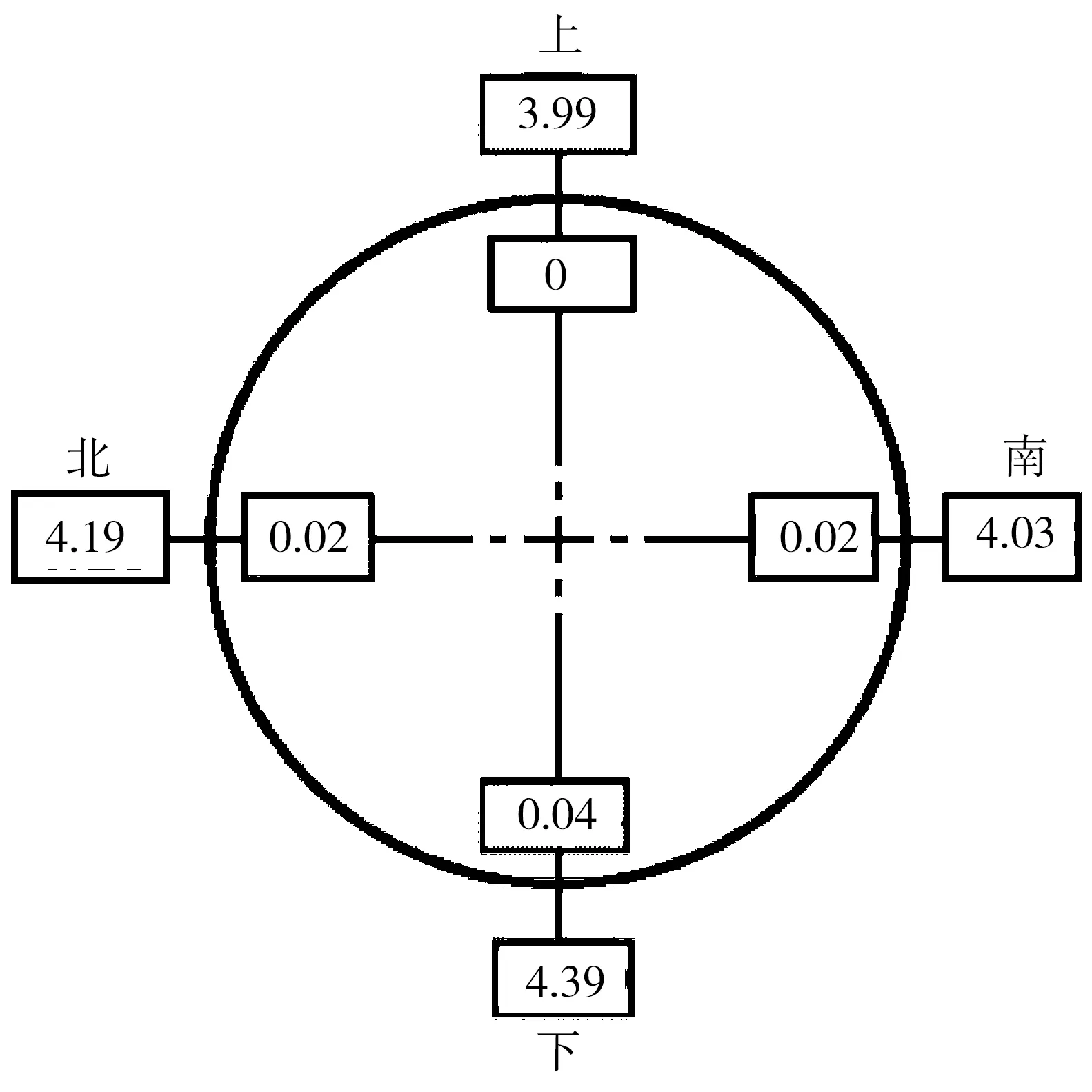

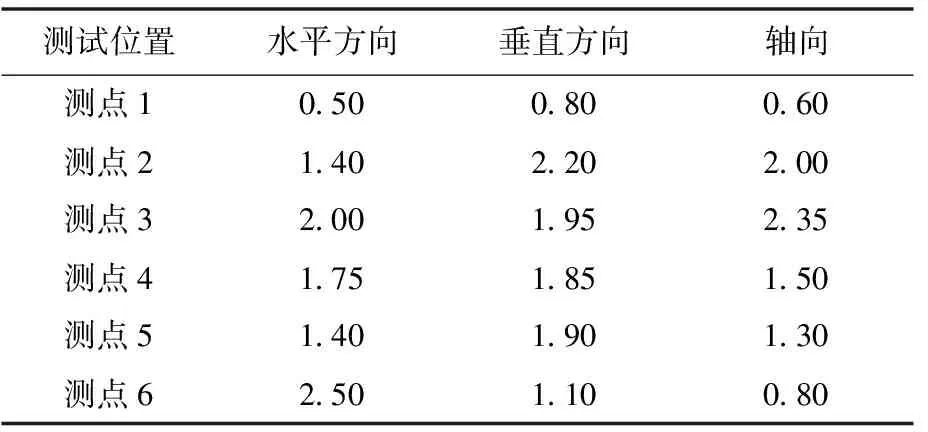

2021年3月发现给水泵4的5#轴瓦的水平振动位移值达到70 μm,振动位移值严重超标,立即委托检测单位对该给水泵组的各个轴瓦进行测振,给水泵组的各测点如图2所示,振动测量数据见表2。

图2 给水泵组各测点示意

表2 各测点的振动速度值 mm/s

从表2可以看出:电机侧轴瓦振动速度最大值为2.82 mm/s,电机振动速率未超标;液力耦合器两侧轴瓦振动速度最大值为4.85 mm/s,其轴向振动速度值也偏大;泵侧轴瓦振动速度最大值为9.41 mm/s,远远超过了标准振动速度上限值7.10 mm/s。这一现象表明,该给水泵组的主要振动源不是来自电机侧,而是来自泵侧。为了进一步确认振动超标的故障原因,对振动速度值较大的测点5、6进行频谱分析。

频谱分析报告显示:垂直方向的主要振动频率为工频和2倍频,且2倍频分量大于工频分量;水平方向的主要振动频率仍为工频和2倍频,但以工频为主;轴向的主要振动频率也集中在工频和2倍频,但它们对应的幅值相近且不大。轴向除工频分量高外,还存在7倍频分量略高于工频分量的情形。另外,轴向振动速率频谱图中也存在高次谐波和分数谐波成分,但幅值不高,总体状况良好。

由频谱分析结果可知,液力耦合器和泵疑似存在不对中的现象,除此之外,可能还存在机械松动的故障。结合表1的数据来看,泵水平方向的振动远大于垂直方向的振动,怀疑其水平方向的刚性较差。另外,建议对联轴器进行检查并复校中心,同时检查轴承盖及支座、轴瓦和基础螺栓是否存在松动的迹象。

在给水泵开启出口阀门前后,测点5、6分别采集了两组数据,振动测量数据见表3。

表3 出口阀门开启前后测点5、6的振动速度值 mm/s

表3数据表明:在出口阀门开启前后,泵侧的振动无明显变化,且振动最大点在泵的5#轴瓦处,说明出口管道对给水泵组的振动影响较小。

根据频谱分析报告,决定停泵进行检查。在给水泵解体检查时发现:①测点5处(低压侧)轴瓦钨金发生脱落现象,如图3所示;②联轴器柱销损坏较严重。经讨论后采取以下改进措施:①更换新的轴瓦,保证泵的动静间隙正常;②更换新的联轴器弹性柱销,保证泵和电机的中心位置准确。

图3 轴瓦钨金脱落

采取上述措施后,检查液力耦合器处靠背轮晃度并复校中心。对中合格后进行试车,发现泵侧轴瓦振动速度值仍偏高。停泵,再次复校中心,此时联轴器端面偏差为0.42 mm,圆周偏差为0.80 mm,远远超过了联轴器中心允许偏差范围,且与试车前的对中数据相差甚远。由于频谱分析报告显示泵水平方向的刚性较差,怀疑泵座与泵体间的4个连接螺栓存在松动迹象,用手触碰后发现紧固后的连接螺栓左右晃动,细致观察后发现泵座螺栓孔螺牙磨损严重,导致螺栓紧力明显不够,如图4所示。

图4 泵座螺栓孔螺牙磨损

2.2 改进措施

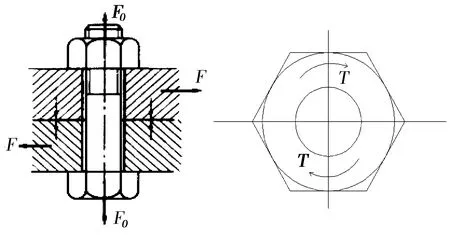

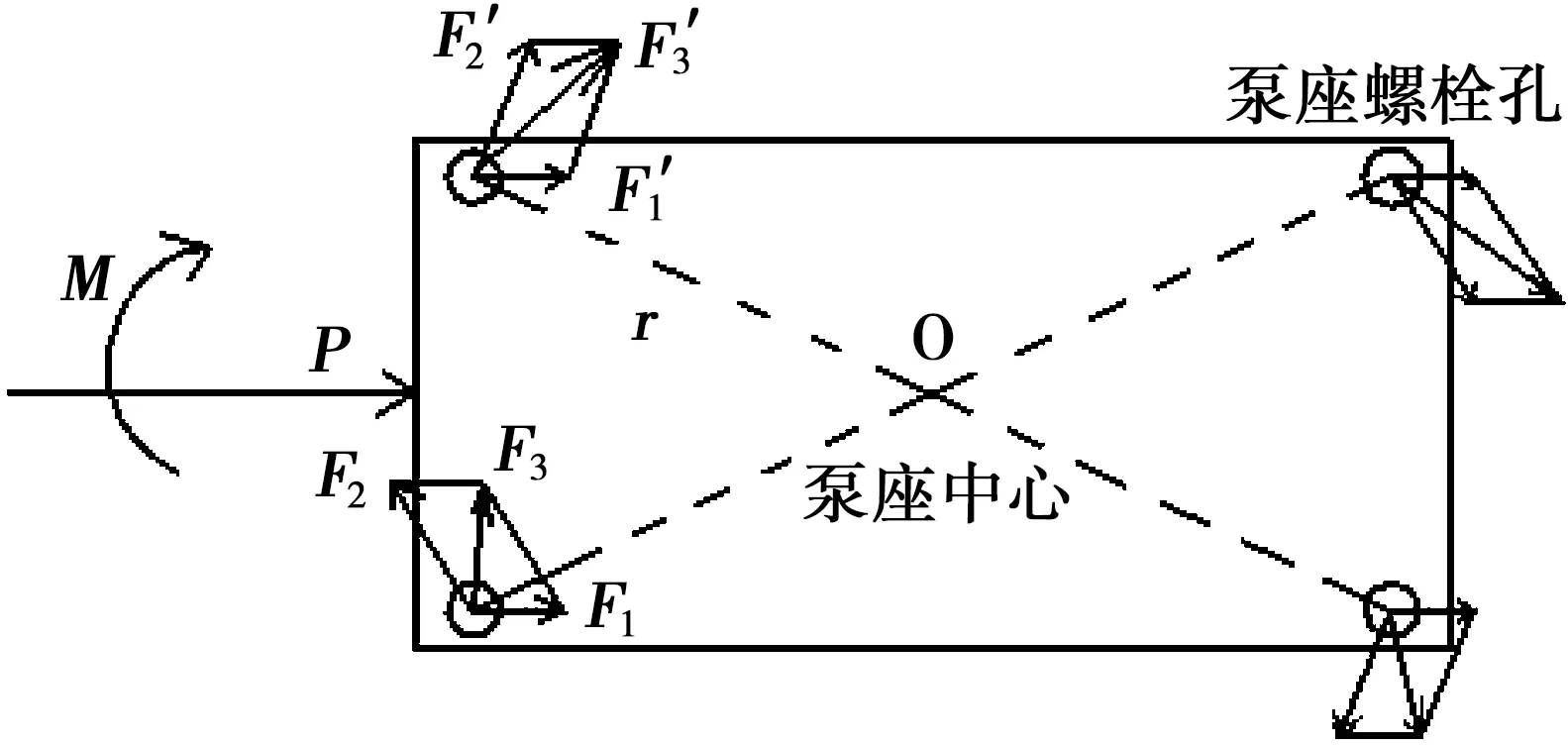

泵座螺栓孔螺牙磨损后,螺栓开始松动,这将直接影响预紧力的大小。没有预紧或预紧力不够,螺栓会失去泵座和泵体间的连接作用,因此紧固螺栓时,必须对预紧力和紧固扭矩加以控制。当螺栓拧紧时,在轴向预紧力F0的作用下,螺栓会产生拉伸应力σ;同时在扭转力矩(T)的作用下,螺栓会产生剪切应力τ,如图5所示。因此,螺栓紧固时会受到拉伸与剪切的复合应力σ1的作用,其受力状况应用第四强度理论进行分析。

(a)拉伸应力 (b)剪切应力

螺栓拧紧时,若要保证螺栓不被拉长或扭转而失效,其强度条件应满足:

[σ]≥σ1=1.3σ,式中[σ]为许用应力。

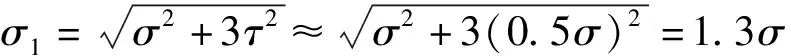

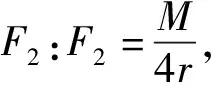

给水泵的泵座与泵体通过4个种植螺栓连接,该螺栓为外六角螺栓,且均匀分布在泵座的左右两侧。当给水泵的泵轴发生较大的振动时,泵轴在泵座中心会集中施加轴向工作载荷P和旋转力矩M。对单个螺栓进行受力分析,如图6所示。

图6 螺栓受外界载荷作用时的受力分析

由二力合成原理及余弦定理,可得合成后的工作载荷F3:

泵座螺栓孔的内螺纹为M42 mm×3 mm的细牙螺纹。经查阅五金手册及相关行业标准可知:螺栓强度为8.8级、公称直径为M42 mm的外六角螺栓,其预紧力和紧固扭矩分别为526 kN和3 950 Nm;螺栓强度为8.8级、公称直径为M45 mm的外六角螺栓,其预紧力和紧固扭矩则分别为616 kN和4 950 Nm。因此,决定对4个泵座螺栓孔进行扩孔攻丝,配制M45 mm×3 mm的专用种植螺栓,提高螺栓的预紧力和紧固扭矩。

2.3 实施效果

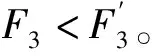

改进措施实施后,泵座外修返厂,然后就位安装。安装完成后,对泵的装配质量标准进行复测,测量数据如下:端面偏差为0.02 mm,圆周偏差为0.20 mm(如图7所示);推力间隙为0.10 mm,平衡盘工作端面的轴向跳动为0.02 mm。泵轴瓦及其螺栓安装要求:轴瓦紧力为0.01 mm;轴瓦顶部间隙为0.18 mm,轴瓦两侧间隙为0.08 mm;推力盘安装后窜动量为2.9 mm,转子总窜动量为6.36 mm,符合给水泵安装标准。

图7 联轴器复校中心

2021年4月给水泵4再次启动并试重车,对该给水泵组的各个轴瓦进行振动测试,测量数据表明各个轴瓦的振动速度值均明显下降,具体数据见表4。其中,5#轴瓦的水平振动速度值下降到1.4 mm/s,说明该给水泵组的运行状况良好。

表4 各测点的振动速度值 mm/s

3 结语

影响给水泵振动故障的因素较多,对测振数据进行频谱分析,制定合理的检修方案。通过解体检修,找到造成振动超标的核心因素所在,然后采取行之有效的处理措施:对泵座螺栓孔进行扩孔攻丝,保证足够的螺栓紧力;通过更换联轴器弹性柱销和轴瓦,保证泵的中心位置和动静间隙正常。上述处理措施严格执行后,消除了导致泵振动超标的核心因素,解决了泵振动故障的难题,保证了泵的安全平稳运行。