微带天线的装配可靠性提升技术研究

2021-09-16马小杰朱士琦魏鹏鹏

胡 佳,李 勇,马小杰,朱士琦,魏鹏鹏

(上海航天电子技术研究所,上海201109)

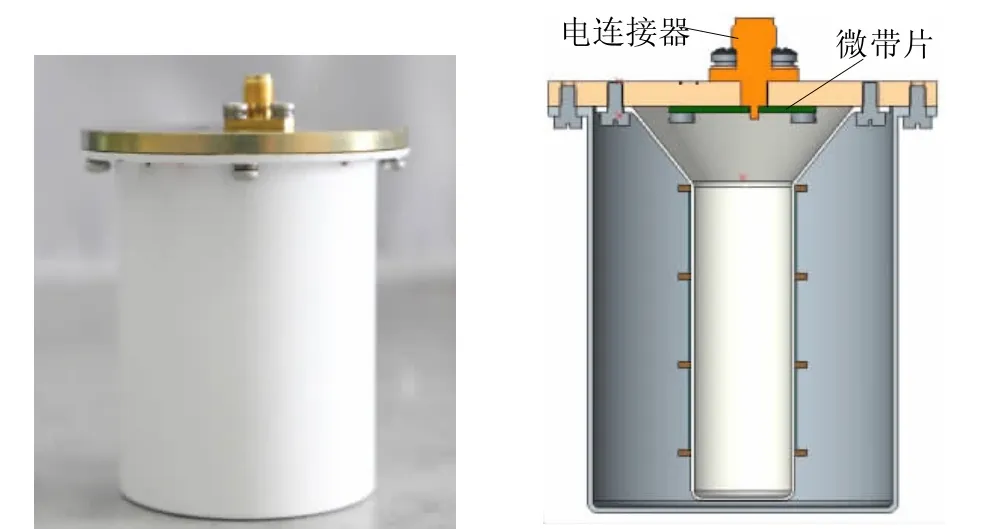

微带天线由于体积小、结构紧凑、成本低、易加工等特点已经成为天线家族的重要成员,射频微带电连接器是微带天线的重要组成部分,具有体积小、频带宽、机械电气性能优越、可靠性高等优点,广泛应用于各领域,且担负着微带天线电性能传输和信号控制的功能,其质量好坏直接关系到整个天线的成败[1]。某微带天线结构见图1,在其装配过程中,电连接器和微带片通过焊接固定,电连接器内芯凸出微带片的长度必须控制在合理的范围之内,若内芯过长,需对其长度进行修锉来满足焊接要求。本文通过对射频微带电连接器的内芯修锉及应用技术进行研究,运用过程管控的方式保证电连接器在修锉后的质量,进而提升微带天线的装配可靠性。

图1 某微带天线结构示意图

1 射频微带电连接器内芯的修锉要求

图2所示为微带天线常用的射频微带电连接器结构形式,由外壳、绝缘介质和内芯三个主要部分组成,内芯的性能直接影响着电连接器的性能、可靠性及应用方式[2],在天线装配过程中,需要将内芯焊接至微带片,使电连接器与微带板连接接触,实现微波信号的传输。根据标准要求,焊接前电连接器内芯超出微带片的高度为1.5mm±0.8mm,若所选用电连接器内芯尺寸过长,则需要对内芯长度进行修锉保证其满足装配要求。由于电连接器内芯、聚四氟乙烯介质、外壳之间是通过胶结固定,在修锉时若内芯和介质的相对位置不固定,所产生的修锉应力极易导致电连接器内芯和介质之间的松脱,造成内芯转动或轴向窜动,使得电连接器不能形成良好的电接触,存在潜在的质量隐患或直接导致电连接器报废[3-4]。

图2 某型号射频微带电连接器结构示意图

传统的电连接器修锉方法是基于简单工装开展的,见图3,工装上有一组孔,涵盖了常用的电连接器内芯直径尺寸,修锉时需将内芯插入工装上对应的孔中,限制内芯的前后左右移动,再用锉刀修锉内芯,直至达到所需长度。

图3 传统的电连接器修锉工装

但在修锉过程中存在以下问题:

(1)传统方法修锉时无法对电连接器实施完全固定,在修锉时,易在介质及内芯之间产生修锉应力,影响介质与内芯的相对固定。

(2)在内芯穿过工装孔位时,无法完全保证两者之间无松动,在后续修锉时也极易出现内芯镀层划伤的情况,难以完全保证其后续镀层的防护质量。

(3)在玻璃介质的电连接器修锉时,玻璃材料脆且硬,手工修锉产生的应力极易导致介质产生微裂纹,影响电连接器的气密性及信号传递的可靠性。

因此,在微带天线生产中,由于修锉导致电连接器报废成为影响微带天线质量可靠性的重要因素。针对上述情况,需研究新的电连接器修锉技术,来提高电连接器修锉效率,提升微带天线的质量可靠性。

2 射频微带电连接器修锉装置

针对传统电连接器修锉中产生的问题进行分析,根本原因在于当前的修锉工装太过简单,既难满足当前大量的修锉需求,又无法保证修锉质量,因此需设计新型的装置来解决当前存在的修锉问题。通过对修锉中需重点把控的要素进行归纳,新型的修锉装置需满足以下使用需求:

(1)内芯需完全固定。在进行电连接器修锉时,需使用辅助装置先将内芯位置完全固定,避免由于修锉外力导致的内芯和介质松脱。

(2)满足通用化使用需求。由于不同微带天线所选用的电连接器内芯尺寸不尽相同,为降低成本,减少工装数量,所设计的辅助修锉装置需满足多尺寸规格的电连接器修锉需求。

(3)满足高效率的使用需求。为提高电连接器修锉效率,需以最简单、紧凑的结构实现对电连接器内芯的快速装夹及修锉,提升微带天线的装配效率。

2.1 总体结构

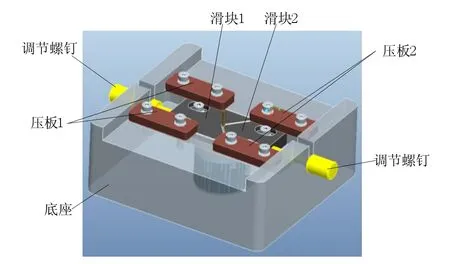

图4所设计的通用型电连接器修锉装置包括底座、楔形夹紧结构及顶紧结构三部分。其中,底座是整个修锉装置的支撑部件。

图4 通用型电连接器修锉装置总体结构示意图

楔形夹紧结构包括滑块1、滑块2、压板1、压板2、调节螺钉等,底座上的长方形槽及两组压板构成了一个倒“T”形导向槽,滑块1、2可沿此导向槽移动,构成导轨滑块机构,滑块移动的动力来源于两侧的调节螺钉,调节螺钉通过螺纹与滑块连接,便于手动从两侧调整两个滑块的位置,滑块1、滑块2采用楔形结构实现对内芯的包围式夹紧,将夹紧内芯的力分散,减少内芯在某方向受力过大造成的变形,且楔形夹紧结构满足通用化使用需求,可对多种直径规格的电连接器内芯进行快速夹紧,操作简单高效。

图5所示,顶紧结构包括顶紧板及螺塞,螺塞和底座之间采用螺纹连接的方式进行连接。在电连接器的法兰上有连接孔,但若是采用传统的螺钉紧固方式固定法兰,必将增加紧固件装拆的时间,对不同的电连接器需配打不同的螺纹孔,影响修锉装置的使用高效性和通用性。螺塞和底座之间采用螺纹连接,通过顶紧板实现对电连接器法兰的顶紧,可大大减少法兰固定时间,同时也使整个修锉装置的结构更简单紧凑。在螺塞的底部有内六角孔,配合扳手,可实现顶紧板对电连接器法兰的快速顶紧。

图5 顶紧结构示意图

在使用此装置开展修锉时,电连接器直接通过压紧的方式固定在修锉装置上,避免了用紧固件固定带来的通用性差、装拆不方便的问题,可大大提高电连接的装夹效率。滑块上挖槽避开了与绝缘介质的配合,保证既能满足绝缘介质尺寸不同的电连接器修锉时的通用化使用需求,又可避免内芯和介质同时约束造成的过定位。在修锉过程中也可方便操作者用卡尺随时对修锉后内芯的长度进行测量,便于把控修锉量。

2.2 实际应用

使用新型装置对微带天线的电连接器内芯进行修锉,修锉操作流程见图6,具体如下:

(1)准备好待修锉的电连接器及修锉装置,见图6a。

(2)根据内芯尺寸,调整调节螺钉,楔形夹紧结构抱紧内芯,并保证介质上端面贴紧两个滑块底部,见图6b。

(3)用扳手拧紧螺塞,使顶紧机构压紧电连接器法兰。

(4)用锉刀沿垂直于内芯轴线的方向移动开展修锉,采用“修锉-测量-修锉”的方式开展操作,直至内芯长度满足需求,见图6c。

(5)取出电连接器,清理多余物,检查电连接器外观,要求内芯镀层不应有划伤、脱皮等缺陷;绝缘介质表面应光滑,平整且无裂纹、变形、变色,无金属丝、金属块等多余物[5-7],即完成电连接器内芯的修锉,见图6d,可开展后续装配及焊接工作。

图6 电连接器修锉流程

相对于传统的电连接器内芯修锉方式,采用本新型装置可提高修锉效率3倍以上,对修锉完成的电连接器实施焊接,整个微带天线装配完成后,对其开展电性能测试、环境试验及性能复测,产品性能皆符合要求,合格率100%,说明此电连接器修锉技术在微带天线的生产中是有效且可靠的。

3 后续改进措施

尽管在微带天线的生产过程中,针对电连接器内芯过长的问题,可以通过借助通用型修锉装置实现电连接器内芯长度修锉调整,但在后续生产中还存在以下问题需重视改进。

(1)修锉会将内芯的顶端镀层修掉,影响防护。针对此问题,在电连接器焊接时要求焊点能完全覆盖凸出微带片的电连接器内芯,防止修锉位置在焊接完毕后暴露在空气中。

(2)修锉产生的应力可能会影响电连接器介质和内芯的连接。针对此问题,后续此类型微带天线在进行新产品投产时,需根据产品实际尺寸合理选取电连接器,使电连接器内芯伸出微带片的长度符合要求,从源头上避免修锉操作,既可提高天线装配效率,又可减少修锉带来的天线性能隐患,提升微带天线的装配可靠性。

4 结论

针对微带天线中射频微带电连接器内芯需修锉的问题,设计一种通用型的电连接器修锉装置,可快速高效地实现内芯长度修锉,使其满足焊接长度要求。此修锉装置可满足多类型微带天线射频同轴电连接器的内芯修锉需求,减少修锉过程中对操作人员技能水平和熟练程度的依赖,大大提升微带天线的装配质量及效率。