汽车散热器设计与有限元分析*

2021-09-16向小宇磨良添童荣泽李则成余庆兵闭鸿鹏

王 瑞,向小宇,磨良添,童荣泽,李则成,余庆兵,闭鸿鹏

(桂林航天工业学院 汽车工程学院,广西 桂林541000)

FSAE是中国汽车工程学会举办的方程式赛事,赛车的整体研发设计是通过学生自主创新设计,加工以及制造完成,赛事一方面要求赛车具有一定的可靠性和耐久性,另一方面还追求赛车在赛道具有良好的加速、制动和操控等性能。散热器是FSC赛车冷却系统的重要零件,也是影响整车动力性、经济性的重要部件,是整个循环中重要的热量交换设备,通过与外界空气进行热量交换,实现发动机散热系统的冷却循环。本文主要以FSC赛车为载体,对赛车冷却系统展开研究,目的是设计一款结构可靠、散热性能良好的散热器。基于传热理论和流体力学理论,根据发动机散热实际情况,对散热器结构尺寸进行设计分析[1]。运用三维建模软件对散热器进行实体建模,在对散热器局部进行简单处理后,将模型导入ANSYS中进行CFD仿真分析,设置边界条件,以此获得散热器的温度场、流体分布情况,结果表明通过散热器冷却的流动温度由93度下降到73度左右,满足车辆在最大负荷下的散热要求[2]。

1 冷却系统的总体参数计算

冷却系统采用的是循环式水冷冷却方式。在设计冷却系统的部件时,以散入冷却系统的热量为原始数据,计算冷却系统的循环水量和冷却空气量等参数[3-4]。

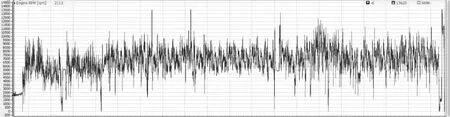

根据FSC车手在跑耐久时测得的发动机转速,由图1可知,发动机转速经常在8500r/min。根据标定数据,发动机转速在8500r/min时,功率为37.5kW。

图1 耐久发动机转速曲线

1.1 进入冷却系统的热量

进入冷却系统的热量受到诸多因素影响,这里应用到经验公式:

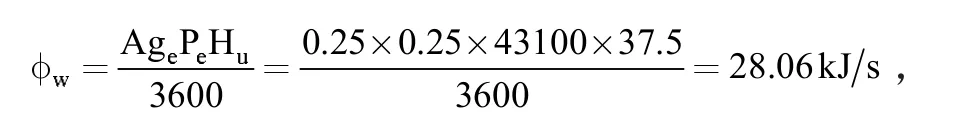

式中,A-燃料热能传给冷却系的分数,汽油机A=0.23~0.30,取A=0.25;Hu-燃料低热值43100kJ/kg;ge-有效燃油消耗率250g(/kW·h);Pe-有效功率,发动机以耐久赛的转速8500r/min为参考,取37.5kW。

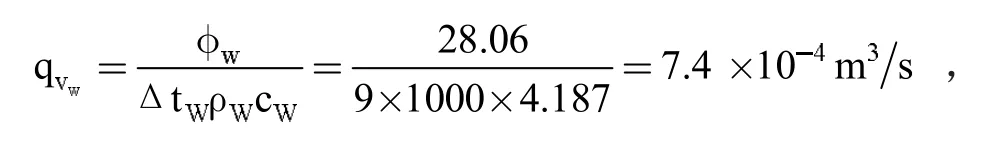

1.2 冷却水的流量

式中,Δtw-冷却水在内燃机中循环时的容许温升,对于强制循环冷却系统[5],可取 Δtw=9℃;ρw-水的密度,ρw=1000kg/m3;cw-水的比定压热容,cw=4.187kJ(/kg·℃)。

1.3 冷却空气的需要量Va

在实际情况下,散热器的散热量与冷却系统的散热量近似相同。

式中,Δta-空气流经散热器前后的温度差,取Δta=25℃;ρa-空气密度,一般为1.01kg/m3;cp-空气的比定压热容,一般为1.047kJ(/kg·℃)。

2 散热器的结构设计

散热器由上贮水箱、下贮水箱和散热器芯部组成,本次设计选用的是紫铜管片式散热器[6]。

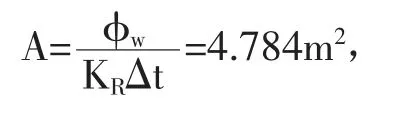

2.1 散热器表面积

式中,Δt-散热器里的冷却水和冷却空气之间的平均温差,Δt=tw-ta;传热系数KR=0.11。

tw-冷却水平均温度冷却空气平均温度

根据实车测试,tw1-散热器进水温度,对冷却系统取95℃;ta1-冷却空气(散热器)的进口温度,取28℃;Δta-冷却空气(散热器)的进出口温度差,取26℃。

发动机最佳工作温度在85°左右,为了把平均温度控制在85°,Δtw-冷却水(散热器)的进出口温度差取20℃。

经过散热器的空气流速受外界客观因素影响,不能达到稳定速度,因此散热性能会有所降低,所以实际选取的散热面积A0要比计算的A大[7],通常取:

A0=βA=1.05*4.784=5.023m2,

式中,β-储备系数。

因为方程式赛车是场地赛,不是多尘多灰等的恶劣工作环境,所以取β=1.05。

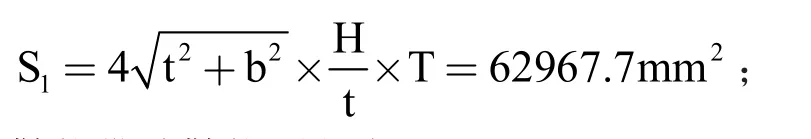

2.2 散热器芯部的选择与设计

本文设计选用管带式散热器。其水管一般都是扁平形,以减小空气阻力,管外大量的散热片或散热带是为了增加对空气的传热面积[8]。散热芯冷却管选用高频对焊冷却管,散热片选用单排冷却管散热片。散热器装配实物图如图2所示。

图2 散热器装配实物图

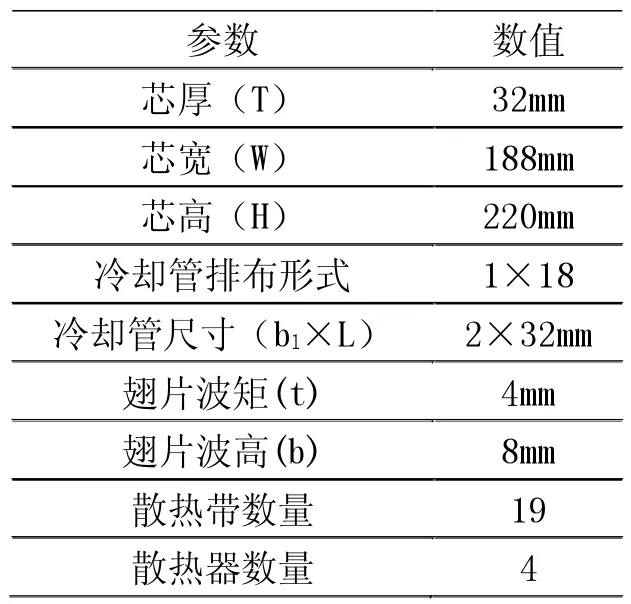

根据汽车行业标准QC/T 29025-1991初步匹配散热器参数,其中冷却管和散热片交替均匀排布,散热器具体参数如表1所示。

表1 散热器结构参数

每片散热带的有效散热面积(双面):

散热带总散热面积为:

S2=19*S=1196386.3mm2;

冷却管总表面积约为:

S3=36H×T=253440mm2;

水箱总散热面积为:

S=4(S2+S3)=5799305mm2。

有效总散热面积为5.799m2,大于理论计算得出的最大散热面积5.023m2,满足散热设计要求。

利用上文设计的散热器结构参数,可以确定散热器的整体外框。通过拉伸、阵列命令建模翅片和散热管。最终三维模型如图3所示。

图3 散热器三维模型图

3 散热器仿真

虽然设计的散热面积大于理论计算的散热面积,但是通过仿真分析更能保证设计产品的合格性,由于设计的水箱散热片较薄,导致ANSYS网格划分的时候划分网格数量过多,工程量巨大。所以通过截取散热器部分结构进行仿真分析。

3.1 有限元网格划分

考虑到散热器网格划分较为复杂,选取划分四面体网格,网格大小为0.5mm,以便于仿真分析。

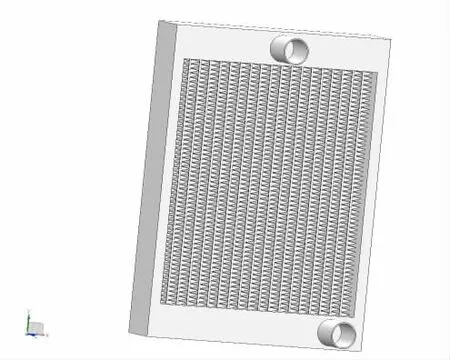

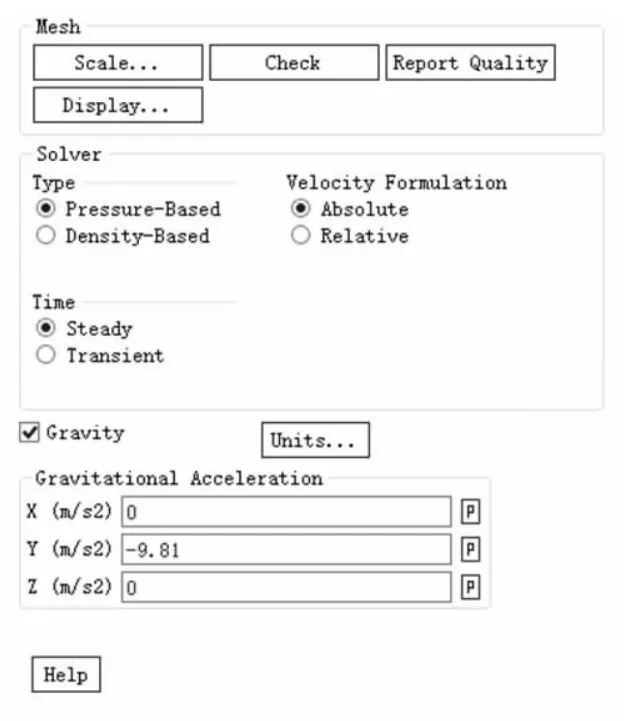

3.2 边界条件的输入

首先是初始模型的建立,如图4所示。散热器的工作环境在一般工况下较为稳定,依据汽车的散热循环在进行持续热交换的过程中水温温度趋于维持发动机温度的最佳温度范围(90℃~95℃),选择稳态模型作为计算模型,通过计算和测量得到所需的冷却参数。

图4 初始模型建立

设立仿真模型初始条件,如图5所示。考虑水泵的扬程和整个冷却循环系统的循环损失,在实验台架可以使用流速传感器或压力传感器获得实际初值。同时结合设计热分析的设计参数与计算的散热翅片及发动机水泵转速范围(1500r/min~6000r/min)得到发动机水泵的扬程(9t/h~15t/h),算得循环系统的流速,得到边界条件设置的数据。

图5 初始条件设置

3.3 求解及结果分析

加载完边界条件后,调用压力速度耦合算法和对计算参数进行调整,根据散热需求求解分析得到散热器的热分布云图,通过图6可以看出进出水口附近的温度数值(进水口水温93℃、出水口73℃),温度得到有效下降,仿真求解的发动机进出口温度与实际水温传感器检测到的数值基本符合,从热分布云图中看出计算值和散热要求相比留有(5℃~6℃)的富余散热量,实际温度与仿真结果误差不超过5%。冷却液流动情况如图7所示,由仿真结果可以看出,冷却液在散热器中流速基本维持不变。与流速传感器测得的数据基本一致,为0.2m/s左右。

图6 散热器温度场分布云图

4 结论

本文以中国大学生方程式散热器设计开发为例,通过理论计算冷却系统主参数,进行散热器结构设计。通过CFD仿真得到散热器的温度场分布和冷却液流动情况,对散热器理论计算结果的准确性进行了验证。仿真结果表明,冷却液流过散热器的温度得到有效降低,进出水口温度差为20℃左右。冷却液流速也符合实际需求,散热器具有较好的散热性能。可以满足发动机高热负荷要求,同时为汽车冷却系统的开发提供了数据资料。

图7 冷却液流体分布图