吸波弹性体材料的研究进展*

2021-09-16彭俊豪郭建华蒋兴华

彭俊豪,郭建华,3**,蒋兴华

(1.华南理工大学 材料科学与工程学院,广东 广州 510640;2.华南理工大学 机械与汽车工程学院,广东 广州 510640;3.中山市华南理工大学现代产业技术研究院,广东 中山 528400)

当前,电子通信产业快速发展和电子产品日益丰富,给人们的生产生活带来了极大便利。然而,电磁辐射带来的危害却往往被忽视。有研究表明,人体长期暴露在较高强度的电磁辐射之下,会对身体健康造成伤害[1]。在国防军工领域,电磁信号的泄露可能造成国家安全隐患和军队的重大损失。因此,开发吸波或电磁屏蔽材料,对保障人们身体健康、电子设备的正常运作,甚至国家安全,都具有极其重要的社会意义和经济价值。吸波材料一般是由吸波基体和吸波剂组成。吸波剂主要包括以介电损耗为主的碳系吸波剂如导电炭黑、碳纳米管(CNT)、石墨烯等[2],及以磁损耗为主的铁氧体和磁性金属[3]。目前,大多数吸波材料的基体是塑料如聚丙烯、聚甲基丙烯酸甲酯、环氧树脂、酚醛树脂等[4-7],这些吸波材料的基材大部分是刚性的,缺乏弹性和可变形能力。此外,以石蜡为基体的吸波材料主要用于吸波性能的测试,由于石蜡的强度和熔点较低,因而石蜡基吸波材料基本没有实际应用价值。近年来,随着便携式电子产品和可穿戴设备的需求不断增长,对吸波弹性体材料也提出了更高的要求[8]。本文综述了几种吸波弹性体材料的制备方法和吸波性能,并展望了其发展方向。

1 碳系吸波弹性体

1.1 导电炭黑吸波弹性体

早在二战时期,导电炭黑就被填充在飞机蒙皮的夹层中用来吸收雷达波,当前,导电炭黑仍然是应用较为广泛的吸波剂之一。例如,Jani等[9]研究了不同用量(质量分数为0~10%)导电炭黑填充的硅橡胶吸波材料在8~18 GHz频率范围内的吸波性能。当导电炭黑质量分数为5%时,该硅橡胶吸波材料拥有最佳的吸波性能,厚度为1.9 mm时在14 GHz处的最小反射损耗为-28 dB,有效吸收带宽为6 GHz(12~18 GHz)。此外,炭黑在橡胶基体中的分布也会影响吸波性能。例如,Li等[10]制备了炭黑(CB)/天然橡胶(NR)/环氧化天然橡胶(ENR)复合材料,其中NR与ENR的质量比为1∶1。由于CB粒子在二元橡胶混合物中倾向分布于NR相[11]中,在相同的CB用量时,共混物中更容易建立导电网络(如图1所示),因此与CB/NR和CB/ENR复合材料相比,CB/NR/ENR复合材料具有更高的电导率和介电常数,当CB的体积分数为15.82%时,复合材料的最小反射损耗达-19.31 dB,有效吸收带宽达2.96 GHz。

图1 炭黑在不同橡胶基体中的分布示意图

1.2 CNT吸波弹性体

CNT具有较高的电导率和长径比,以及较低的电逾渗阈值,被广泛应用于电磁波吸收材料[12]。例如,许迎东[13]研究了CNT用量(质量分数分别为0.5%、1%、1.5%和2%)对CNT/硅橡胶复合材料吸波性能的影响,发现当CNT质量分数从0.5%增加到2%时,介电常数实部从5增加到11,虚部从0.25增加到2.5,而且复合材料的吸收峰向低频方向移动。当CNT质量分数为2%,复合材料厚度为2 mm时,在10.88 GHz处的最小反射损耗为-28.81 dB,有效吸收带宽为3.2 GHz。

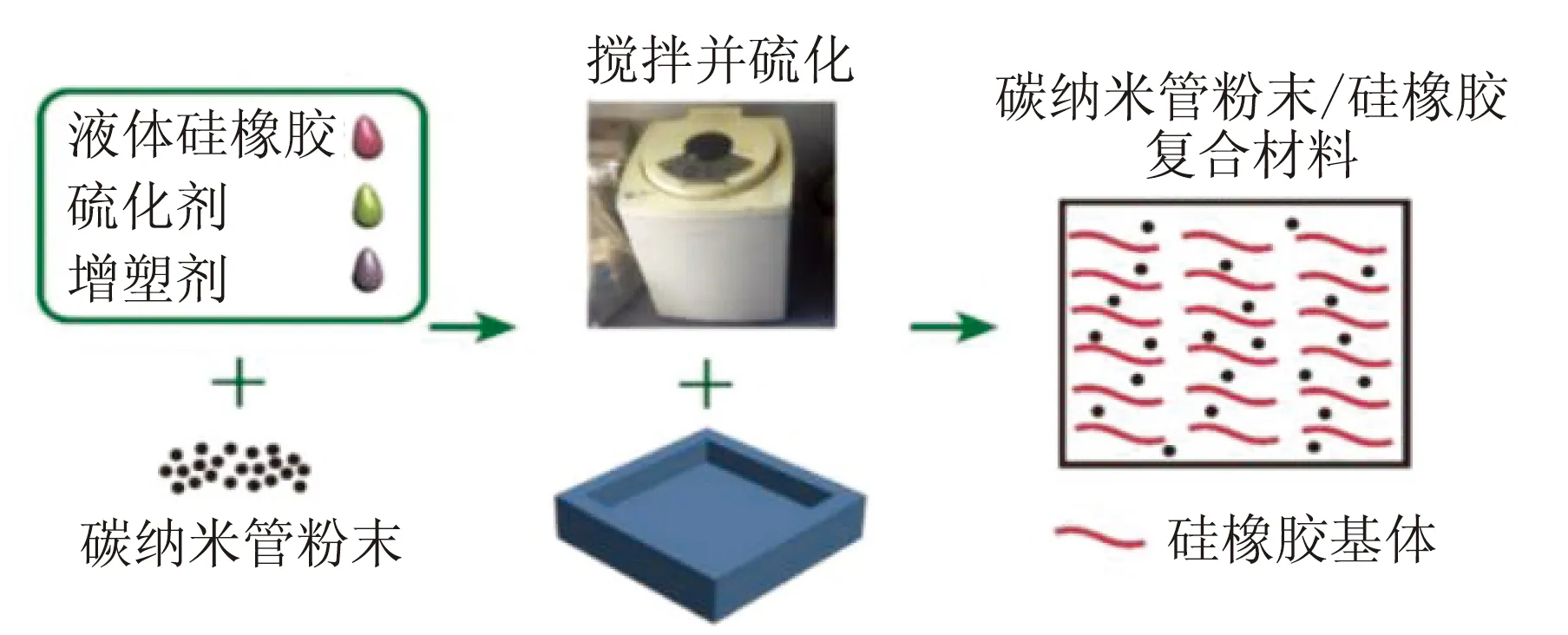

另外,CNT/橡胶吸波材料的加工工艺对其吸波性能也有显著影响。例如,Shen等[14]首先通过化学气相沉积法制备CNT膜,然后将液体硅橡胶在真空中逐滴渗透到CNT膜中,制备CNT薄膜/硅橡胶材料(如图2所示)。

(a) 机械共混法

(b)真空渗透法图2 机械共混法和真空渗透法制备CNT/硅橡胶复合材料的示意图

与机械共混法相比,真空渗透法有效降低了CNT进入聚合物基体后的团聚现象,并且在CNT和硅橡胶基体之间形成大量界面,从而增强了界面极化作用。当CNT质量分数为0.5%时,与机械共混法相比,真空渗透法制备的CNT/硅橡胶复合材料的最小反射损耗从-3.90 dB提高到-26.55 dB,有效吸收带宽从0提高到3.57 GHz,拉伸强度从0.64 MPa提高到1.02 MPa,复合材料的吸波性能和力学性能均有明显改善。

1.3 石墨烯吸波弹性体

石墨烯[15-17]具有比表面积大、导热性高和导电性好等特点,是一种优异的碳基吸波剂。例如,Chen等[18]通过Staudenmaier法将石墨粉氧化,进而在氩气中高温热还原/剥落为还原氧化石墨烯(RGO),当质量分数为1%、RGO/硅橡胶吸波材料的厚度为2.5 mm、频率为12.3 GHz时,其最小反射损耗为-37.8 dB,有效吸收带宽为4.8 GHz。

然而,石墨烯吸波材料在制备过程中容易发生堆叠现象,通过在石墨烯片层上原位生长CNT,可以扩大石墨烯片之间的间距,从而有效阻止石墨烯片层的堆叠。例如,Kong等[19]以丙酮为碳源,采用催化法在石墨烯片层上原位生长CNT(如图3所示)。CNT与石墨烯之间形成C—C共价键,有利于构建良好的导电通路。CNT/石墨烯/聚二甲基硅氧烷(PDMS)复合材料的吸波性能要远优于单一使用CNT或石墨烯的PDMS复合材料。当CNT和石墨烯杂化填料质量分数为5%,且复合材料厚度为2.75 mm时,在10.1 GHz处的最小反射损耗为-55 dB,有效吸收带宽达3.5 GHz。

图3 CNT/石墨烯杂化吸波剂的制备示意图

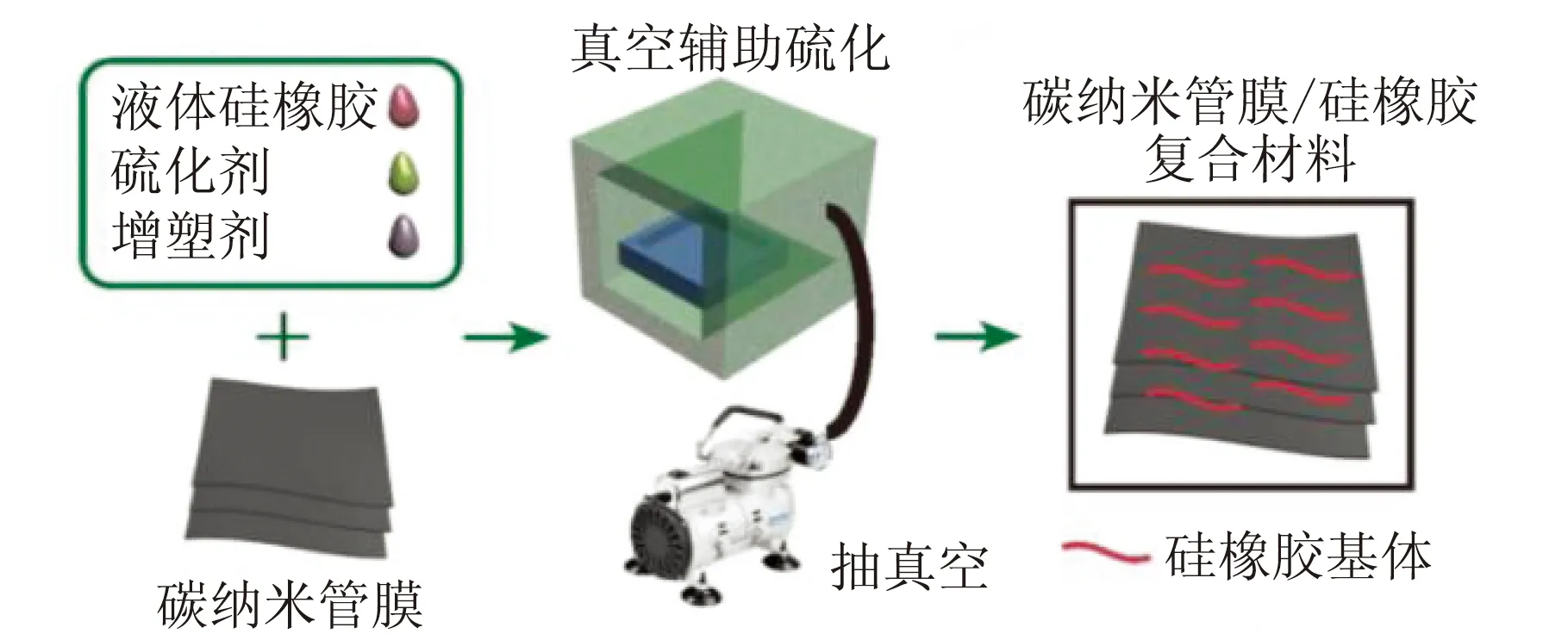

Chen等[20]以100 ℃/s的超高升温速率将氧化石墨烯(GO)升温至300 ℃,GO迅速转变为RGO,由于RGO上缺陷位置的力学强度低于RGO表面的其他区域,官能团分解产生的气体形成高压并冲出缺陷位置形成穿孔(如图4所示)。这些孔的边缘向外张开,凸起的边缘结构可以防止石墨烯片层的堆叠,而升温速率低于10 ℃/min时,石墨烯片层堆叠现象改善不明显。石墨烯的高缺陷密度更加有利于微波吸收。当RGO质量分数仅为1%、厚度为2 mm时,RGO/硅橡胶复合材料在13.2 GHz处的最小反射损耗为-32.1 dB,有效吸收带宽为5 GHz(11.3~16.3 GHz),远高于其他升温速率时的吸波性能。

(a)升温速率为1 ℃/min

(b)升温速率为10 ℃/min

(c)升温速率为30 ℃/min

(d)升温速率为100 ℃/s图4 RGO的扫描电镜图像

2 铁氧体系吸波弹性体

铁氧体是三价铁离子(Fe3+)和一种或多种金属离子复合的氧化物,根据其晶体类型可分为尖晶石型、六角型和石榴石型,可通过溶胶-凝胶法[21]、化学共沉淀法[22]、溶剂热法[23]、高温固相反应法[24]等不同方法制备。铁氧体作为吸收剂具有高磁导率、高饱和磁化强度和良好的阻抗匹配特性等优点,目前被广泛应用的主要有尖晶石型和六角型[25]铁氧体。

2.1 尖晶石型铁氧体吸波弹性体

尖晶石型铁氧体的分子通式为MeFe2O4,Me为Ni2+、Zn2+、Mg2+等。当Me为Zn2+时,可以减弱其与Fe3+之间的耦合作用,增强饱和磁化强度[26]。例如,Flaifrl等[27]制备了镍锌铁氧体(Ni0.5Zn0.5Fe2O4)/NR吸波材料。当样品厚度为7 mm时,反射损耗曲线图中出现多个吸收峰,在2.8 GHz、6.1 GHz、9.6 GHz处对应的最小反射损耗分别为-18.0 dB、-17.6 dB和-38.3 dB,分别处于S、C和X波段。随着镍锌铁氧体含量的增加,S和C波段处的有效吸收带宽增加,但在X波段保持不变。研究发现,镍锌铁氧体可以提高材料的热稳定性,当镍锌铁氧体质量分数由0增加至12%时,材料的初始热分解温度由164.1 ℃提高至198.9 ℃。

Saini等[28]通过将金属碳酸盐进行高温热处理制备了Ni1-xZnxFe2O4(x=0、0.25、0.5和0.75)。当x=0.5时,Ni0.5Zn0.5Fe2O4具有最大的饱和磁化强度和磁损耗角正切。随着Ni0.5Zn0.5Fe2O4在丁腈橡胶中用量的增加,复合材料的吸波性能增强,而且随着材料厚度的增加,吸收峰向低频方向移动。当Ni0.5Zn0.5Fe2O4质量分数为80%、且材料厚度为3.25 mm时,在10 GHz处对应最小反射损耗为-43 dB,有效吸收带宽达7 GHz。

2.2 六角型铁氧体吸波弹性体

六角型铁氧体通式为MeFe12O19、MeFe16O27等,其中Me通常为Ba2+,也可用Ni2+、Zn2+、Co2+等离子取代。六角型铁氧体具有较强的磁场各向异性,并且可以通过离子取代改变各向异性,调节其共振吸收的频率范围,从而改善吸波性能[29]。例如,Janu等[30]将氧化钡(BaO)、二氧化锰(MnO2)、氧化锌(ZnO)、四氧化三钴(Co3O4)、氧化铁(Fe2O3)混合研磨,通过高温固相反应制备了Ba(MnZn)xCo2(1-x)Fe16O27(x=0、0.3、0.4、0.5和0.7),并通过橡胶开炼机将该铁氧体与丁腈橡胶混合,过程如图5所示。材料的饱和磁化强度(Ms)和矫顽力(Hc)与Mn2+、Zn2+的取代程度密切相关,当x=0.4时,Ba(MnZn)0.4Co1.2Fe16O27铁氧体的Ms达到最高值,Hc达到最低值,铁氧体表现出最高的磁损耗角正切值,此时有利于电磁波衰减。当铁氧体质量分数为80%,且材料厚度为2.5 mm时,Ba(MnZn)0.4Co1.2Fe16O27/丁腈橡胶复合物在10.5 GHz处的最小反射损耗为-37 dB,有效吸收带宽为6.7 GHz。

图5 六角型铁氧体的合成及其橡胶复合材料的制备示意图

Cho等[31]以BaCO3、Fe2O3、ZnO、NiO、Co3O4为原料,通过固相反应法制备了W型六角铁氧体BaCo2-xMexFe16O27(Me=Zn,Ni),以室温硫化(RTV)硅橡胶作为基体制备复合材料,其中W型六角铁氧体的质量分数为4%。Zn取代的六角型铁氧体(即BaCoZnFe16O27,简称CoZn W)显示出增强的饱和磁化强度和降低的矫顽力,铁磁共振频率由7.9 GHz降低至4.7 GHz。三种类型的W型六角铁氧体(Co2W、CoZn W、CoNi W)中,CoZn W铁氧体/硅橡胶复合材料表现出最佳的吸波性能,在5.8 GHz处的最小反射损耗为 -35 dB,有效吸收带宽达3.4 GHz(4.3~7.7 GHz)。

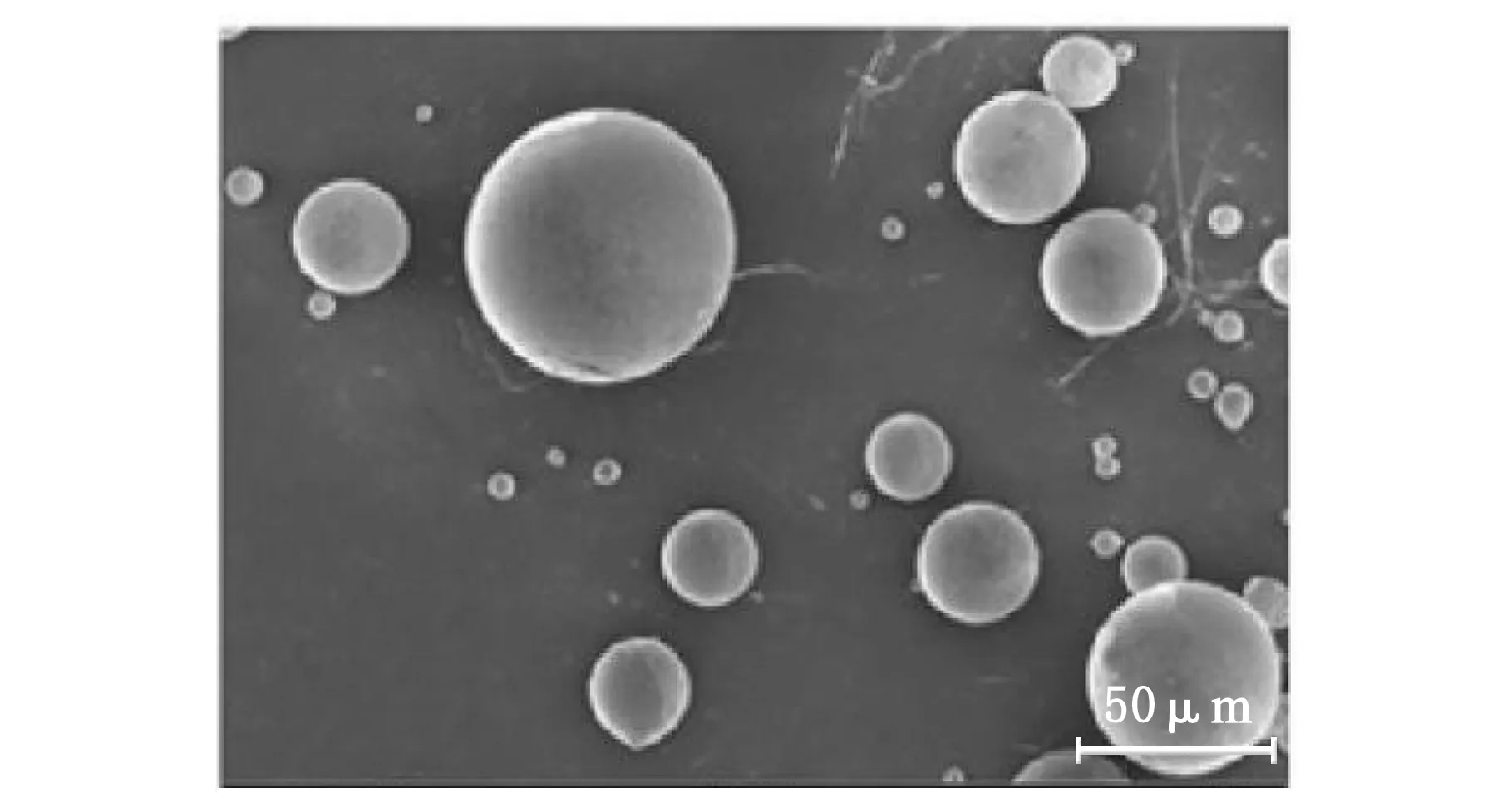

3 磁性金属吸波弹性体

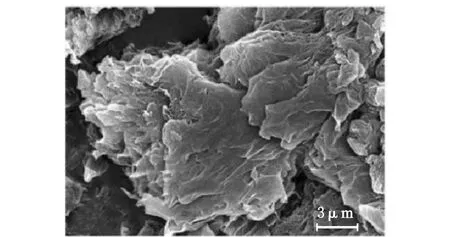

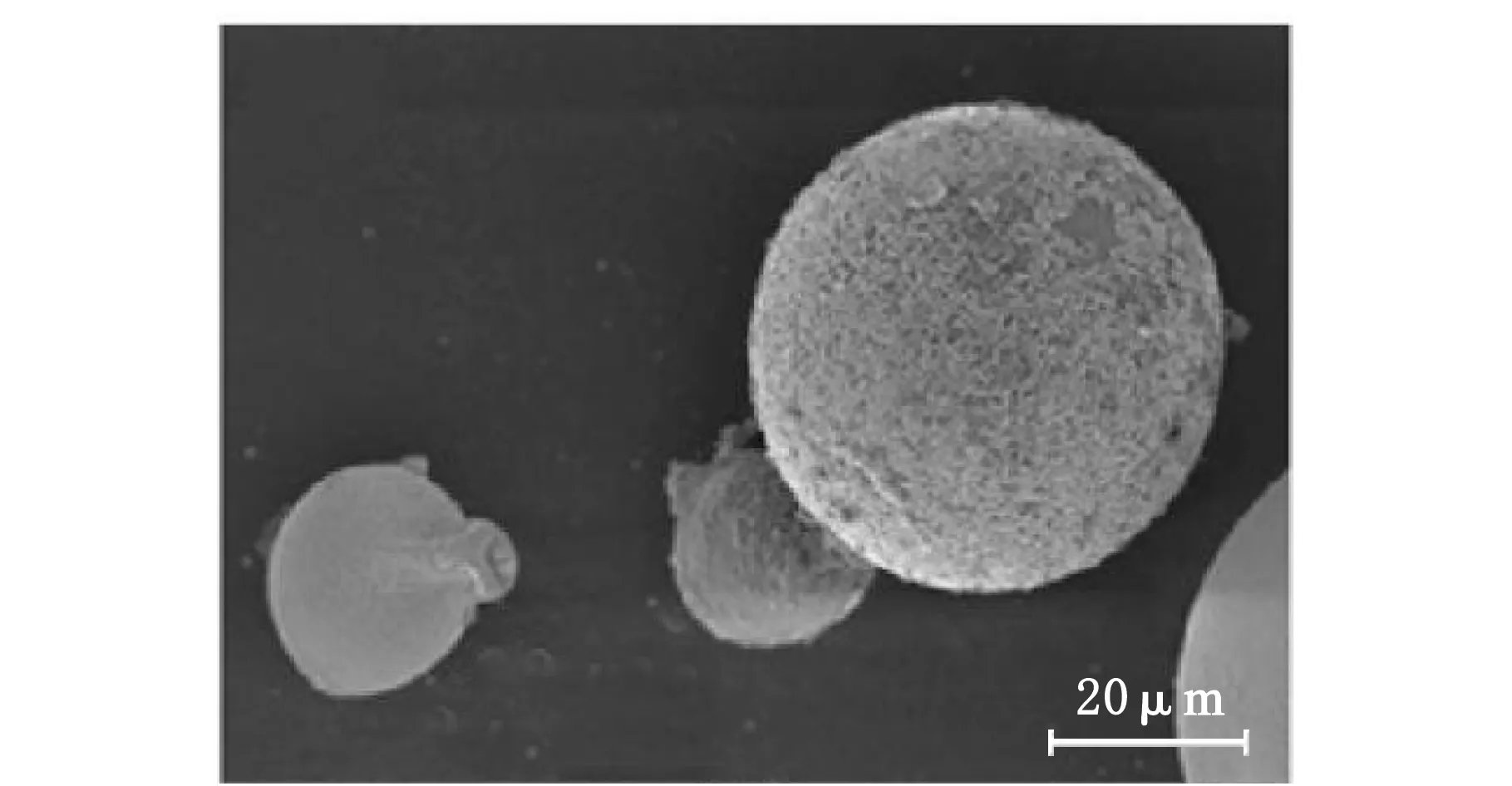

磁性金属主要包括磁性铁(Fe)、钴(Co)、镍(Ni)及其合金。与铁氧体相比,磁性金属粒子的晶体结构相对简单,没有铁氧体中磁性晶格之间磁矩的相互抵消,所以其磁性和饱和磁化强度一般比铁氧体高[32]。在多种磁性金属中,羰基铁粉由于其饱和磁化强度高且在高频下具有较大的Snoek极限[33],因此被广泛用于吸波材料中。例如,Zhang等[34]将甲基乙烯基硅橡胶和体积分数为45%的羰基铁粉混合,制备吸波复合材料,当材料厚度为2 mm时,在2.98 GHz处的最小反射损耗为-33.7 dB,有效吸收带宽达1.76 GHz;并研究了热氧老化对复合材料吸波性能的影响。当200 ℃热氧老化12 d后,材料的最小反射损耗由-33.7 dB降低至-18.8 dB,有效吸收带宽从1.76 GHz降低至1.02 GHz。Kim等[35]利用表面活化和金属镀膜两步法在中空微球表面化学镀铁化镍(NiFe)镀层(如图6所示),并将金属化的微球分散在硅橡胶基体中制备吸波复合材料。含NiFe镀层的微球具有较高的介电常数和介电损耗。

(a)未镀NiFe的微球

(b)含NiFe镀层的微球图6 镀NiFe前后微球的扫描电镜图像

随着NiFe镀层中Fe的质量分数从10%增加到20%,介电常数实部从30降低至23,介电常数虚部从4降低至2。但由于含20%(质量分数)Fe的NiFe镀层与自由空间的阻抗匹配优于含10%(质量分数)Fe的镀层,因此表现出更优异的吸波性能。当材料厚度为1.5 mm时,最小反射损耗达-22 dB,有效吸收带宽约为2 GHz。

片状羰基铁粉具有比球形粉体更高的磁导率和介电常数[36],机械研磨是将羰基铁粉由球状转变为片状的有效方式。例如,Xu等[37]通过先高速后低速的两步研磨法成功制备了片状羰基铁粉,确定了高速研磨时间为2 h、低速研磨时间为20 h制备的羰基铁粉的磁导率最高。这是由于低速研磨过程有助于羰基铁粉长径比的增加,而过长时间的高速研磨会使片状羰基铁粉变为颗粒状。作者设计了三层羰基铁粉/硅橡胶复合材料,通过遗传算法模拟,发现当复合材料的第一层厚度为0.47 mm、片状羰基铁粉体积分数为42%时,第二层厚度为0.67 mm、球状羰基铁粉体积分数为18%,第三层厚度为0.33 mm、片状羰基铁粉体积分数为42%时,羰基铁粉/硅橡胶复合材料的有效吸收带宽可以覆盖8~18 GHz。

此外,片状吸波剂通过定向排列可以增强吸波性能[38]。Zheng等[39]将质量分数为28%的片状羰基铁粉均匀分散在硅橡胶基体中,在交联之前对混合物施加均匀的磁场,使片状铁粉平行排列,如图7所示。

图7 取向的片状铁粉/硅橡胶复合材料的制备示意图

当未加磁场的交联硅橡胶厚度为4.3 mm时,在4.8 GHz处最小反射损耗为-53.3 dB,有效吸收带宽达6.0 GHz(3.4~6.1 GHz、13.2~16.5 GHz)。而当施加了磁场的交联硅橡胶厚度为5.0 mm时,在9.1 GHz处最小反射损耗为-17.0 dB,但是其有效吸收带宽达12.5 GHz(2.4~3.9 GHz、7.0~18.0 GHz)。由此可见,在橡胶基体中实现片状羰基铁粉的定向排列对提高吸波材料的有效吸收带宽效果非常明显。

4 碳基/磁性材料复合吸波弹性体

由于碳基吸波剂只能为吸波材料提供介电损耗,而铁氧体和磁性金属等可以在吸波材料产生自然共振损耗和磁滞损耗等[40-42],因此,理想的吸波材料应同时含有碳基和磁性吸波剂,从而兼具介电损耗和磁损耗,以增强阻抗匹配特性,提高电磁波衰减能力。

碳基材料表面官能化后,金属离子可以通过静电吸附作用,附着在碳基材料表面,并进一步通过原位反应实现碳基材料和磁性纳米粒子的结合。例如,Peymanfar等[43]将羧酸化的多壁碳纳米管(MWCNT)和Zn2+、Co2+、Fe3+在乙醇溶液中混合,通过水热反应制备了MWCNT/Zn0.25Co0.75Fe2O4复合吸波剂。MWCNT/Zn0.25Co0.75Fe2O4/硅橡胶复合材料的厚度为2.4 mm时,在10.5 GHz处的最小反射损耗达-79.08 dB,有效吸收带宽达到3 GHz(9~12 GHz)。

软磁性金属纳米颗粒由于其Snoek极限值较高而成为高频微波吸收填料。但是,由电磁波感应产生的涡流效应可能会降低金属磁性纳米颗粒的磁导率[44]。将软磁性金属纳米颗粒包裹在非磁性基质中形成核-壳结构,可有效克服涡流效应对磁导率的影响[45],并且核-壳结构中磁性层和介电层之间的界面相互作用会增加界面极化损耗,有助于增强微波吸收。

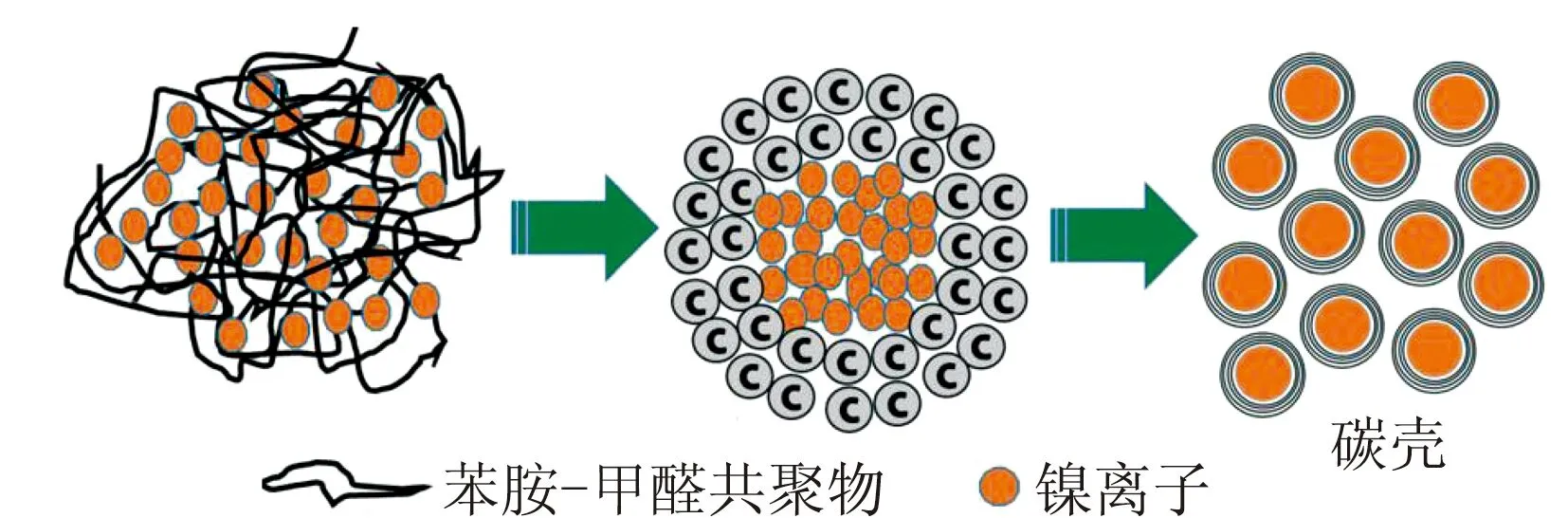

核-壳结构的制备一般通过两步法,即先合成内核,然后再形成壳层。但是碳层在金属核纳米颗粒上的不充分包覆可能会使金属核暴露,导致金属核被氧化,从而影响其吸波效能。例如,Saini等[46]在氮气(N2)气氛下热分解苯胺-甲醛共聚物/氢氧化镍[Ni(OH)2]共混物,合成石墨碳包覆镍金属核的纳米粒子。在惰性气氛下,聚合物热分解的同时还原Ni(OH)2,并在生成的Ni核表面上形成碳结晶(如图8所示)。随着热处理温度从550 ℃升高到850 ℃,材料的比饱和磁化强度从12 (A·m2)/kg增加到24.3 (A·m2)/kg。将850 ℃热处理后形成的Ni/C核壳吸波剂填充到丁腈橡胶中,质量分数为70%时复合材料具有最佳的吸波性能,当材料厚度为1.0 mm时,约17 GHz处的最小反射损耗为-48 dB,有效吸收带宽达到约2.4 GHz。

图8 碳包覆镍核纳米粒子的制备示意图

Gupta等[47]通过类似的方法在N2气氛下热分解苯胺-甲醛共聚物/Fe-Sn氧化物混合物,合成了由铁核和碳壳组成的核-壳纳米粒子。Fe/C核壳纳米粒子在丁腈橡胶中的质量分数为80%,且材料厚度为1.5 mm时,复合材料显示出良好的吸波性能,在11 GHz处的最小反射损耗为-44.7 dB,通过调节吸波材料厚度(1.0~1.7 mm),可以达到9.7~18 GHz的宽频有效吸收。

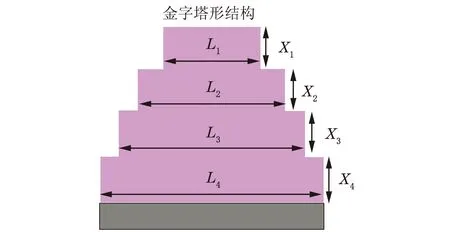

Huang等[48]将球形羰基铁(SCI)、多壁碳纳米管(MWCNT)和硅橡胶混合均匀,制备具有金字塔形周期性结构(SPS)的吸波弹性体材料(如图9所示)。金字塔形SPS可有效控制和集中材料内部的电磁波场,有效地耗散电磁能,并且通过改变金字塔的边长和厚度可以调整吸收峰的位置,拓宽吸收带宽,使有效吸收带宽覆盖5~40 GHz范围。

(a)吸波硅橡胶实物图

(b)金字塔结构示意图图9 金字塔形吸波硅橡胶材料

5 结束语

综上所述,吸波弹性体材料的研究已取得一定进展,但是仍有部分问题尚待解决,包括:(1)目前所用的吸波剂大多数为碳基或磁性纳米填料,纳米填料由于表面能较高而易于团聚。解决纳米吸波剂在弹性体基体中的分散性,改善吸波剂与弹性体基体的界面相容性,目前仍然是一个挑战;(2)目前吸波弹性体材料的研究主要是拓宽吸收频带和增强吸收强度,但是对降低材料密度方面的研究较少,为此,可考虑在弹性体基体中引入发泡体系或填充空心微球等办法,在改善材料吸波性能的同时,有效降低材料的密度;(3)吸波弹性体材料的结构设计研究相对薄弱,这方面的工作需要通过“构建模型-理论计算-试验验证”来实现。