丁腈橡胶碳纳米管复合材料剪切行为模拟*

2021-09-16唐黎明张富超吴沚阳崔欣茹刘小蒙

唐黎明,王 楠,张富超,吴沚阳,崔欣茹,刘小蒙

(沈阳化工大学 机械与动力工程学院,辽宁 沈阳 110142)

碳纳米管(CNTs)为典型的一维纳米增强体,具有很高的长径比[1],模量可达1 TPa,抗拉强度达100 GPa[2]。表面效应与小尺寸效应赋予CNTs很高的化学活性[3],因而CNTs作为聚合物复合材料的增强体得到了广泛运用[4]。Likozar等[5]采用熔融共混法制备了多壁碳纳米管(MWCNTs)/丁腈橡胶(NBR)复合材料,研究发现,MWCNTs明显改善了复合材料的力学性能,复合材料的弹性模量最大达到了981 MPa;Boonbumrung等[6]采用双辊共混法制备了MWCNTs增强NBR复合材料,研究表明,MWCNTS相较于导电炭黑、炭黑(CB)和沉淀二氧化硅在拉伸强度、模量、硬度和耐磨性等方面表现出了最大的增强量。

NBR在通用橡胶中具有极好的耐油性[7],且生产成本较低,综合使用性能好,因此国内螺杆泵定子橡胶材料仍以传统的NBR为主[8]。NBR的耐磨性是影响螺杆泵使用寿命的关键因素[9],已经成为该领域的研究热点。Jansinak等[10]研究了MWCNTs的添加对CB/NBR复合材料的摩擦学行为,结果表明,由于CNTs的结构类似于具有自润滑性能的石墨和富勒烯,所以CB/NBR复合材料中的MWCNTs用量增加使得CB/NBR复合材料的自润滑性能增加,从而提高了摩擦性能。唐黎明等[11]考察了不同类型氧化锌NBR复合材料的摩擦学性能,研究发现,通过改善氧化锌反应活性,缩短胶料硫化时间,提高胶料交联密度,纳米级改性氧化锌胶料磨损量为普通级氧化锌胶料的25%。

综上所述,螺杆泵定子橡胶摩擦学实验研究已经开展得很深入,但从微观角度揭示材料摩擦磨损行为机制的研究仍较少。分子模拟较好地解决了这一问题,该方法主要依靠牛顿力学模拟分子体系的运动[12],计算体系的热力学量和其他性质。Li等[13]运用分子模拟研究了石墨烯、CNTs增强聚合物复合材料的热力学及力学性能;Yang等[14]采用分子模拟方法研究了溶胀行为与CNTs的引入对NBR基体力学性能的影响。国内外学者已经广泛开展了聚合物本征性能方面的分子模拟研究,但碳纳米材料增强螺杆泵定子橡胶摩擦性能模拟开展得仍不成熟。本文运用分子模拟方法考察了CNTs增强NBR复合材料的剪切行为,为丰富与发展橡胶摩擦学理论提供借鉴,为进一步的理论与实验研究奠定基础。

1 模拟方法

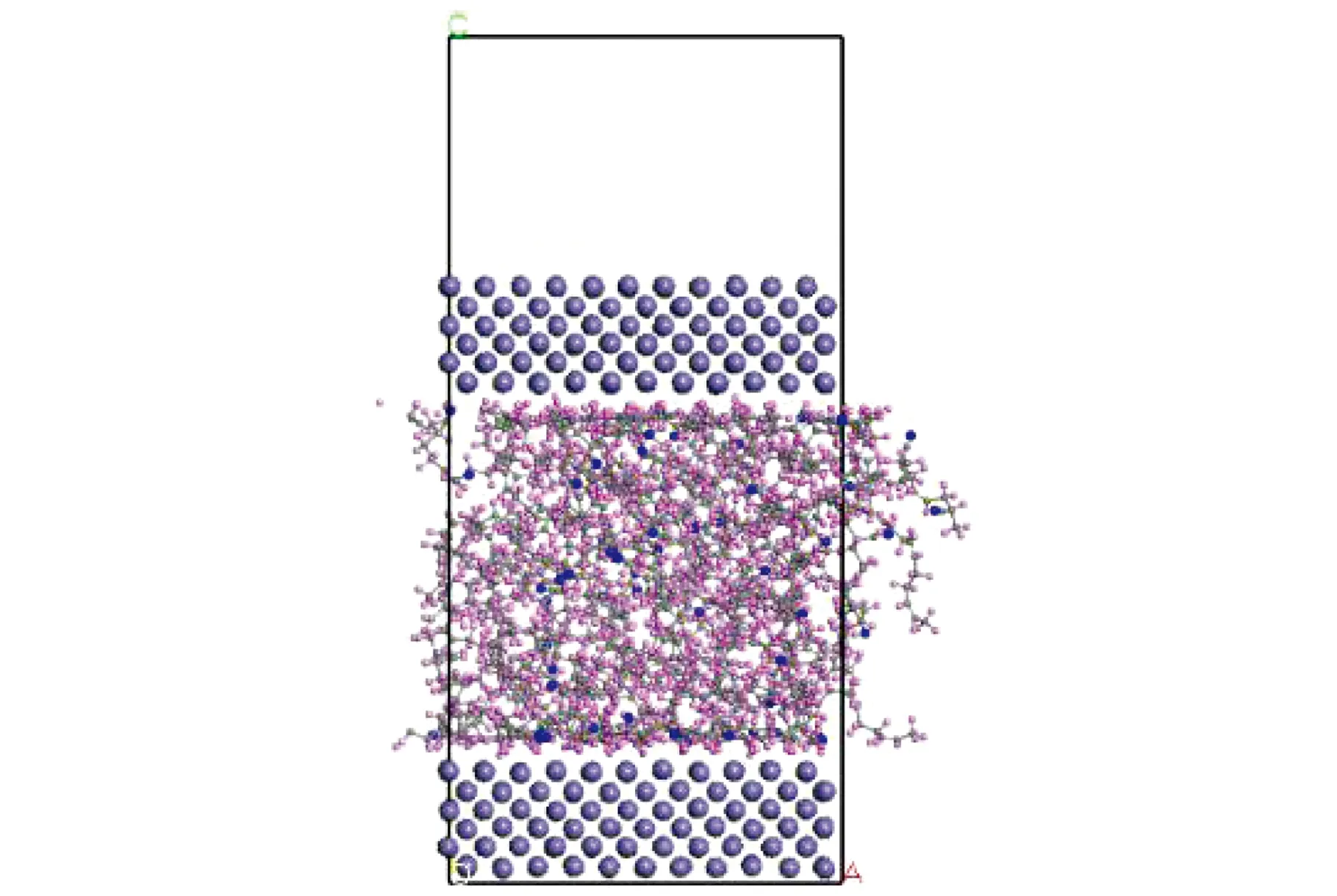

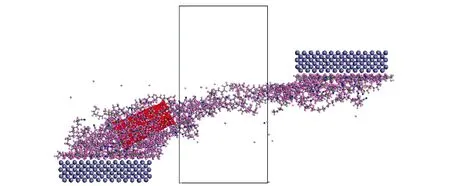

该研究采用美国Accelrys公司Materials Studio 8.0 (MS 8.0)版本完成。运用软件的Materials Visualizer模块构建用于剪切模拟的三层模型,如图1所示。其中图1(a)为纯胶模型,图1(b)为含CNTs复合材料模型,三层模型尺寸为3.74 nm×3.74 nm×7.5 nm。选取模型中聚合物的丙烯腈与丁二烯单体质量比为18∶82,对应于工程应用中丙烯腈质量分数为18%的NBR产品。构建 (12,6) 的单壁CNTs,为增加模拟精度,将CNTs周期性重复单元扩大为2,其长度为2.25 nm。由于铁元素是工程应用中摩擦副材料的主要来源,选取铁原子构建三层模型的上下两层形成摩擦配副。

(a) NBR的三层初始构象

(b)CNTs/NBR的三层初始构象图1 纯胶和复合材料的初始构象

为寻找全局能量最低构象,首先对初始模型进行几何优化,能量收敛精度设置4.18×10-4kJ/mol,力场为Condensed-phase Optimized Molecular Potential for Atomistic Simulation Study (COM PASS)[15],算法为Smart;其次对几何优化后的模型进行5次退火操作,退火温度区间为300~600 K,退火模拟时间为5×10-10s,时间步长为1×10-15s;最后选取5次退火后能量最低构象用于剪切模拟,对三层模型的上下两层铁原子摩擦副施加5×10-15nm/s的剪切速率,施加方向为X轴正反方向,时间步长不变,剪切模拟时长合计为1×10-9s。分子模拟过程采用的算法为Verlet积分算法[16],用以求解牛顿运动方程。

2 结果与讨论

2.1 力学性能

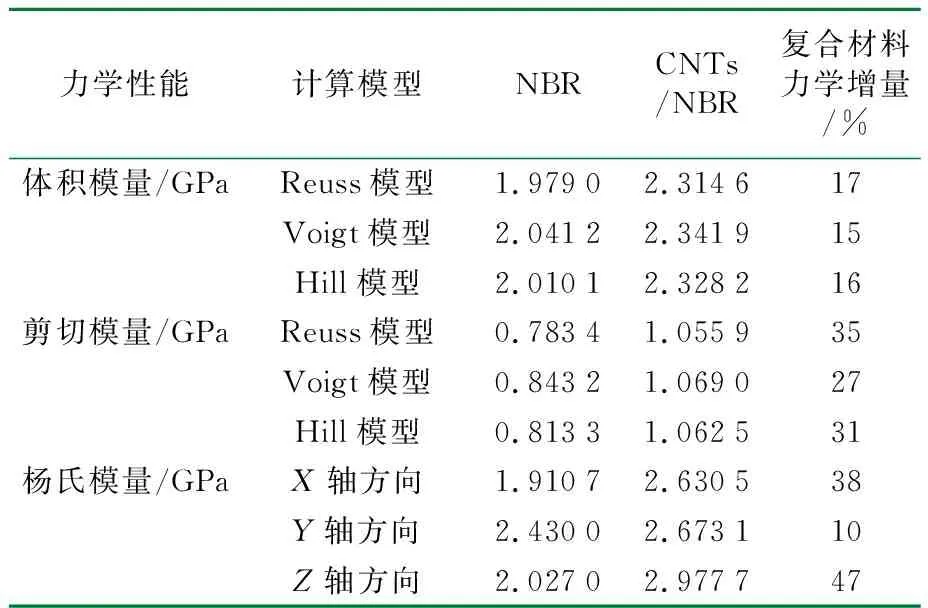

采用恒应变法考察了材料的基本力学性能,结果见表1。采用不同模型计算材料的体积模量、剪切模量与杨氏模量,结果表明,复合材料体积模量采用Reuss、Voigt与Hill计算模型得到的数值分别比纯胶提高了17%、15%与16%;剪切模量分别提高了35%、27%与31%;杨氏模量沿CNTs长度方向(Z轴方向)提高了近50%,CNTs增强复合材料的力学性能得到全面提升。

表1 材料的基本力学性能

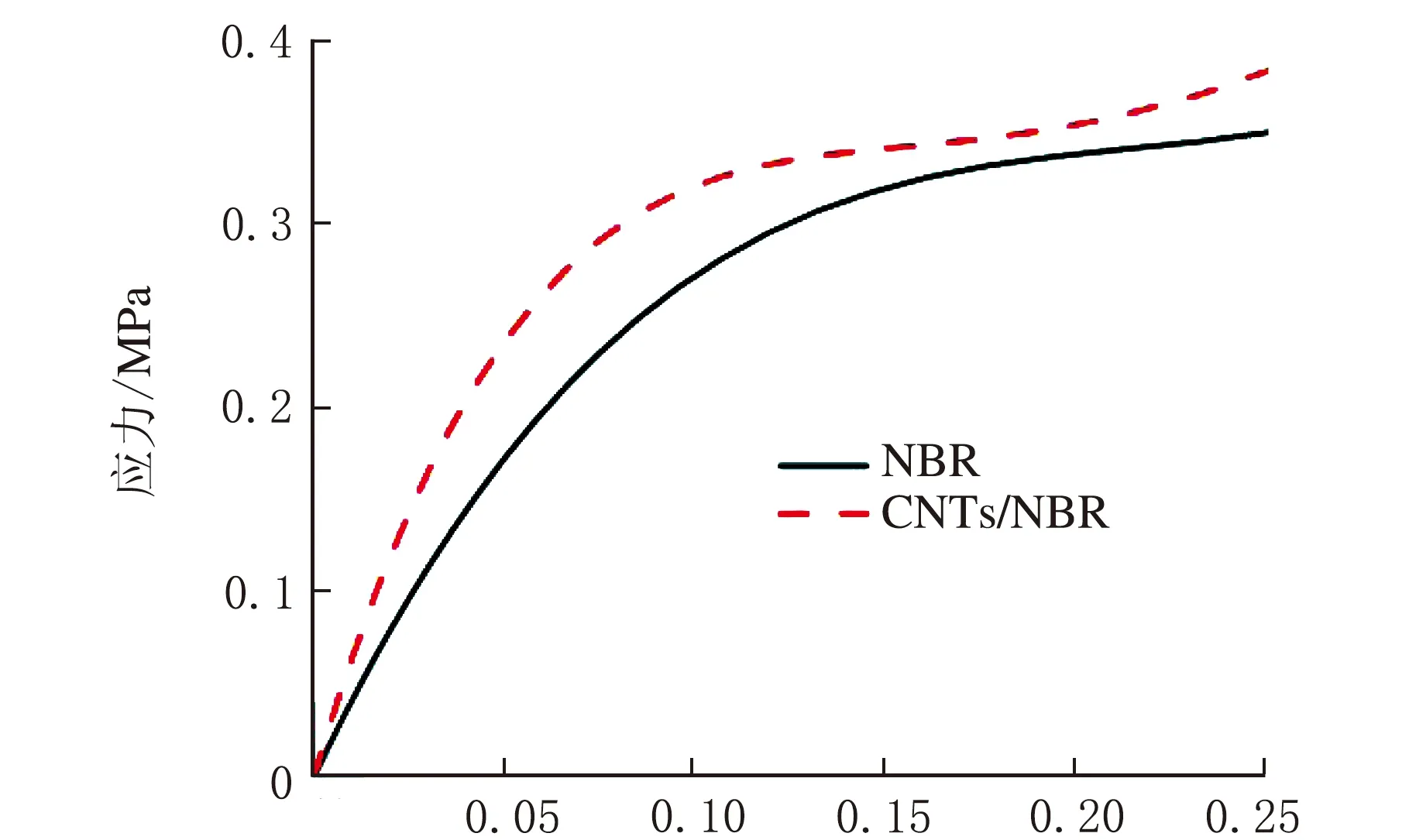

为进一步考察材料的力学性能,研究了材料应力与应变的关系,绘制的应力应变曲线如图2所示。

应变/%图2 材料的应力应变曲线

由图2可知,两种材料应力应变曲线体现了橡胶材料高弹性的特点,具有聚合物材料应力应变曲线的一般特征,曲线表现为一段较长的稳定上升段,在较小的应力下可产生高弹形变;且在达到同一应变程度下,复合材料将要耗费更大的外力,复合材料的强度在CNTs的介入下得到了显著提高。

2.2 剪切行为

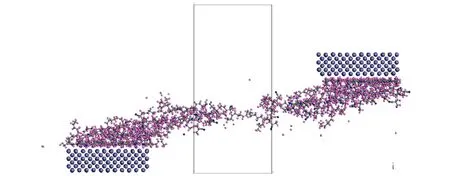

剪切模拟后的材料构象如图3所示,其中图3(a) 为纯胶模型剪切后构象,图3(b) 为复合材料剪切后构象。由图3可以看出,在剪切行为的作用下,纯胶模型出现了明显的分子链的断裂现象,两种胶料的分子链段在剪切过程中集中移向铁原子层。这是由于橡胶钢配副摩擦磨损过程中原子间的相互吸引导致的,这一现象与环-块磨粒磨损试验机实验研究过程中观察到的摩擦钢环表面橡胶分子浓度的增加相符。复合材料模型的分子链段相对完整,可以观察到聚合物分子链被束缚在CNTs的周围,CNTs的存在增强了聚合物体系的刚度,复合材料抵御剪切变形的能力得到加强。

(a)NBR

(b)CNTs/NBR图3 材料的剪切构象

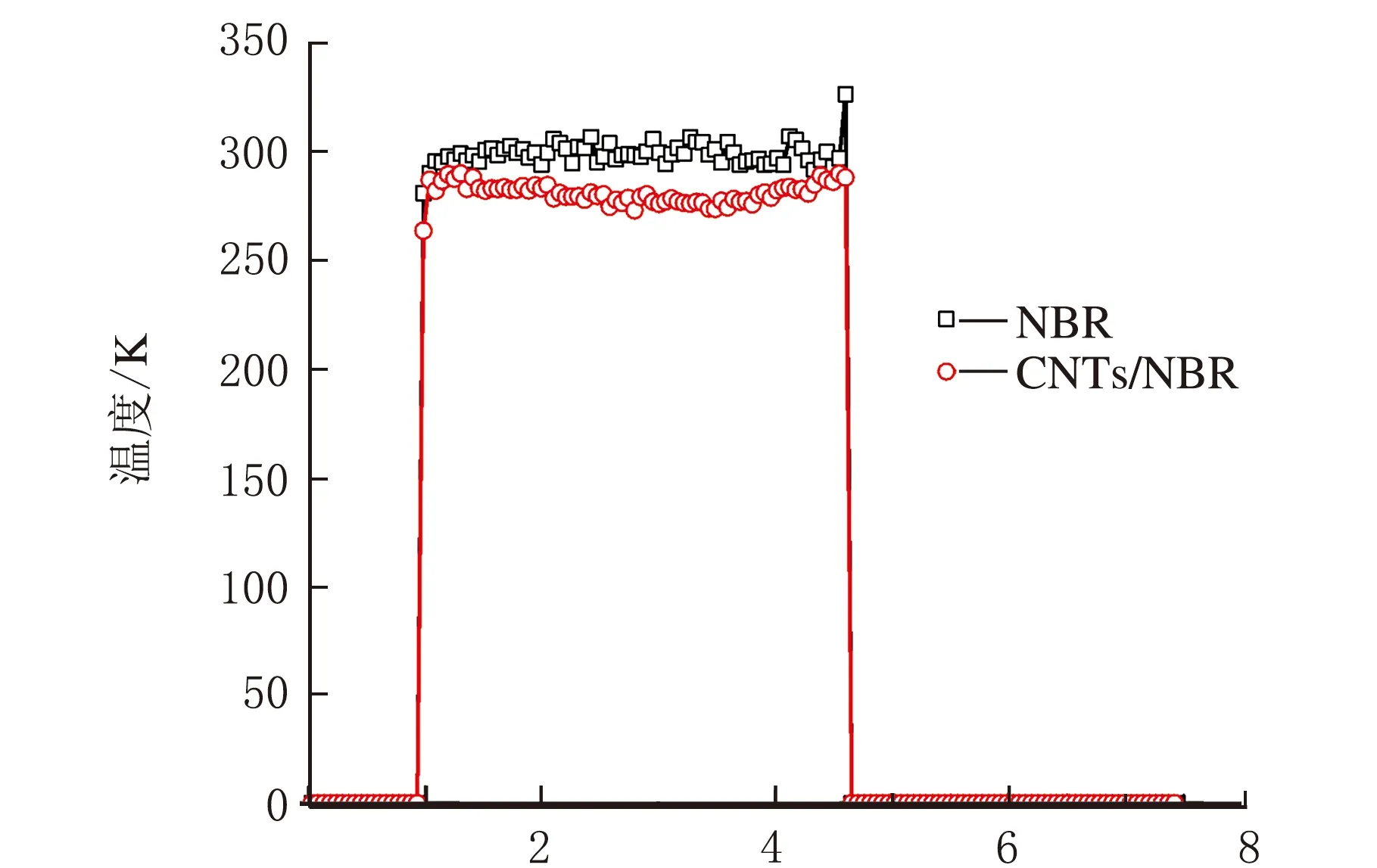

2.3 温度分布

温度是描述体系热力学状态的宏观状态变量。宏观的摩擦学行为是微观尺度原子热力学运动状态的外在反映。图4是剪切构型沿OC所在直线方向或Z轴方向的温度分布。由图4可以看出,在剪切作用下,分子链的相互牵引使得体系的温度上升,且每种构型的温度分布相对恒定,但在接近上、下壁面的摩擦区域附近,与复合材料相比,纯胶具有更高的热力学温度,在4.44 nm和1.14 nm的上、下摩擦壁面附近,纯胶的温度比复合材料分别高出了12.5%和6.6%,由于剪切的作用,摩擦区域原子的热力学运动更为剧烈,导致了温度的上升。黏弹性理论认为[17]:摩擦外力对聚合物体系所做的功,一方面用来改变分子链的构象;而另一方面用于克服分子链的内摩擦阻力转变为热而消耗,即所谓的黏性滞后与能量耗散。复合材料在摩擦区域附近具有较低的温度,这说明CNTs的存在降低了该种材料在剪切作用下的能量耗散,改善了材料的摩擦学性能。

厚度方向的距离/nm图4 剪切构型的温度分布

3 结 论

(1)复合材料体系的刚性由于CNTs的存在而得到加强,复合材料具有更好的抵御剪切变形的能力。

(2)CNTs减少了复合材料摩擦表面的能量耗散,降低了摩擦区域的热力学温度,改善了复合材料的摩擦学性能。