LiNi0.8 Co0.1 Mn0.1 O2球磨处理对半固态锂离子悬浮液性能的影响

2021-09-16刘柏辰郑梦莲俞自涛

陈 涛,刘柏辰,郑梦莲,俞自涛

(浙江大学 能源工程学院,浙江 杭州310027)

0 引 言

在过去的十年内,可再生能源和智能电网的快速实际应用推动了各类储能技术的发展[1,2]。在各种储能技术中,氧化还原液流电池由于将电解液储存在外部储罐中,独立于反应电堆[3],因此能量容量和功率容量相互独立,有利于满足不同应用场景的储能需求。此外,在大规模储能应用或者需要可变储能容量的应用中,液流电池具有高安全性、低成本、长生命周期等优点,是一种应用前景非常广阔的储能技术[4-6]。2011年,美国麻省理工学院Yet-ming Chiang研究团队建设性地提出一种新型半固态锂离子液流电池[7]。该电池既具有上述液流电池固有结构所带来的设计灵活性,又具有锂离子电池高能量密度的优点。通过将锂离子活性物质、导电添加剂和有机电解液混合,基于LiCoO2的半固态锂离子悬浮液的能量密度理论上可达615 Wh·L-1(309 Wh·kg-1)[8],大大超过传统氧化还原液流电池的能量密度。这些优势使得半固态锂离子液流电池,在电动汽车和电网中大规模储能等领域,成为一种发展潜力巨大的新兴储能技术[9,10]。

然而,半固态锂离子悬浮液作为电池的核心部件之一,粘度可高达1000cP[11],这会造成大量的泵功损耗,导致半固态锂离子液流电池的系统能量效率较低。此外,悬浮液的导电性将直接影响电池的倍率性能,而提高导电剂的体积分数可以增加悬浮液导电性,但同时也会造成黏度的剧烈上升[12]。因此,改善悬浮液的流变特性、导电性和电化学性能是制约半固态锂离子液流电池技术进一步发展的瓶颈之一。为了解决该问题,美国阿贡国家实验室Andrew Jansen研究团队提出以有机材料作为活性物质溶解于电解液,使得在电池中循环流动的为溶液而非悬浮液,改善了流动性[13]。法国南特大学的MohamedYoussry研究团队通过改变导电剂颗粒的粒径大小,探究其对半固态锂离子悬浮液流变特性、导电性能的影响[12]。随后,作者对导电剂和活性物质的配比进行了优化,在悬浮液的导电性和流动性不明显下降的情况下,使半固态锂离子悬浮液的能量密度最大化[14]。虽然研究人员目前对半固态锂离子液流电池活性物质和导电添加剂已有相关研究,但是对其活性物质粒径的探究仍较少。

因此,本文选用8∶1∶1镍钴锰酸锂LiNi0.8Co0.1Mn0.1O2(NCM)作为活性物质,采用球磨法制备不同粒径的正极活性物质,探究镍钴锰酸锂球磨处理后在不同活性物质质量分数下对半固态锂离子悬浮液流动性能和电化学性能的影响。

1 实验材料与方法

1.1 材料制备与表征

本实验采用球磨法制备不同粒径大小的镍钴锰酸锂NCM,作为半固态锂离子液流电池的正极活性物质。将商业NCM(LiNi0.8Co0.1Mn0.1O2,宁波金和锂电材料有限公司)与氧化锆磨球按照质量比1∶2混合装入球磨罐中,使用行星式球磨机(QM-3SP04,南京南大仪器有限公司)以500 r/min的速度单向运行2 h,期间每隔40 min暂停球磨机,刮下球磨罐内壁硬化的粉块与磨球重新混合均匀后继续运行,最终制得球磨后的NCM粉末。在本文的图表中,商业NCM标注为PristineNCM,球磨后的NCM标注为GrindedNCM。

使用具有Cu-Ka辐射源(k=1.54178Å)的X射线衍射仪(XRD-7000,SHIMADZU公司)对材料的晶体结构进行分析;通过场发射扫描电子显微镜(SU-70,HITACHI公司)对材料的表面形貌进行表征;样品粉末的粒度分布通过激光粒度分析仪(LS-230,BECKMAN COULTER公司)测定;材料的比表面积通过N2吸脱附分析仪(AUTOSORBIQ2-MP,QUANTACHROME公司)进行表征。

1.2 悬浮液制备

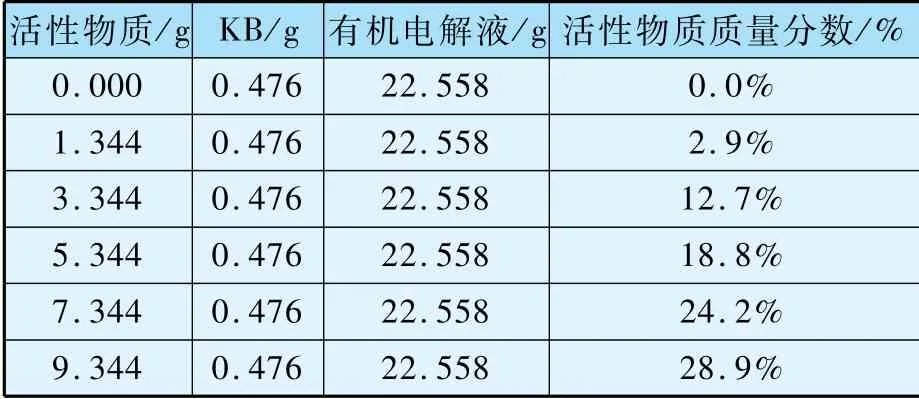

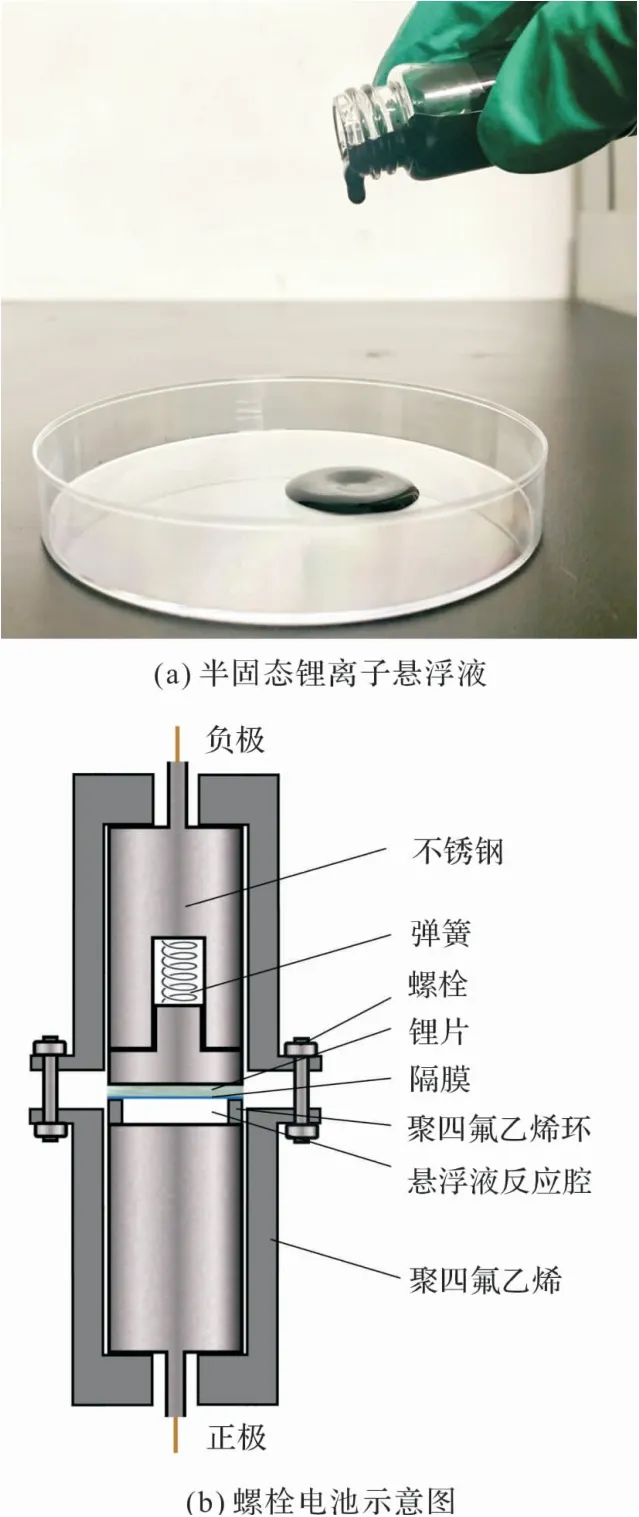

如图1(a)所示,半固态锂离子悬浮液不易流动,是一种较为粘稠的流体。本实验以球磨前后NCM分别制备五组NCM质量分数依次增加的半固态锂离子悬浮液,此外,本实验制备了活性物质质量分数为零的悬浮液(即悬浮液中只含有导电添加剂以及有机电解液)以作为对比。在本文的图表中,使用球磨前NCM所制备的半固态锂离子悬浮液标注为Pristine2.9NCM、Pristine12.7NCM、Pristine18.8NCM、Pristine24.2NCM和Pristine28.9 NCM,使用球磨后NCM所制备的半固态锂离子悬浮液标注为Grinded12.7NCM、Grinded12.7NCM、Grinded18.8NCM、Grinded24.2NCM和Grinded28.9NCM,分别对应着半固态锂离子悬浮液中活性物质质量分数为2.9%、12.7%、18.8%、24.2%和28.9%,表1为所有悬浮液的组成。将表1中相应质量的活性物质、导电碳黑KB(EC-600JD,LION公司)与1mol/L六氟磷酸锂(LiPF6)的碳酸乙烯酯(EC)/碳酸甲乙酯(EMC)/碳酸二甲酯(DMC)溶液(EC:EMC∶DMC=1∶1∶1)混合,使用均质机(D-500,DLAB公司)以10000 r/min的速度均质10 min制得悬浮液。

表1 各半固态锂离子悬浮液的组成

图1 半固态锂离子悬浮液和螺栓电池示意图

1.3 悬浮液流变特性测试

使用具有SC4-21转子的旋转粘度计(DV2T,BROOKFIELD公司)测试悬浮液的流变特性。为使温度与粘度趋于稳定,所有悬浮液在均质过程后都经过10 min静置,在18.6 s-1的剪切速率下进行30 s预剪切后执行在不同剪切速率下半固态锂离子悬浮液黏度的测试。对于每个剪切速率下的黏度测试,每10 s记录一次黏度数据,测量三次。所有测量均在水浴控制的25℃下进行。

1.4 电化学性能测试

使用Swagelok螺栓电池和电化学工作站(VSP,BIOLOGIC公司)进行电化学阻抗(EIS)和静态模式下电池充放电测试。为适用于半固态锂离子悬浮液,本实验使用改装后的螺栓电池对其进行电化学性能测试。如图1(b)所示,螺栓电池具有直径12 mm、厚度1 mm的圆柱形反应腔。室温下,电池的组装和所有的测试在充满氩气Ar(99.99%)的手套箱中进行。在进行电化学阻抗和电池充放电测试时,将制备的悬浮液注入正极反应腔中作为正极,以Celgard 2500 PP膜为隔膜、锂片(直径16 mm,厚度0.6 mm)为负极组装电池。组装好的电池在静置10 min后进行相关电化学测试。EIS阻抗谱在10-1~105Hz的频率范围内,以10 mV的交流电势振幅测量。电池充放电测试电压范围为3.0~4.5 V,在0.2 mA的电流下进行充放电测试(电流密度为0.22 mA·cm-2)。

2 实验结果与讨论

2.1 材料表征

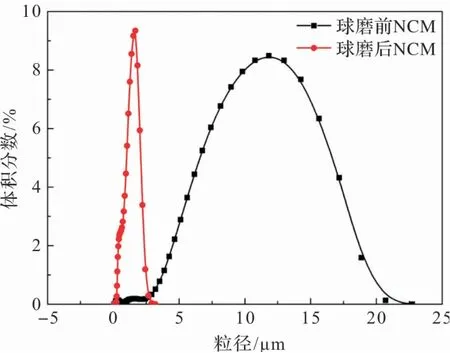

图2为球磨前后NCM的粒度分布曲线,表2为球磨前后NCM粒度分布测试结果。从图2和表2中可以看出,粒度分布图显示球磨前后NCM颗粒的直径分别主要分布在2~20μm、0.2~3μm之间。粒度测试结果表明,经过球磨后,NCM的平均径从10.350μm减小到1.297μm,中位径从10.200μm减小到1.320μm。而NCM的粒度分布标准差从4.288μm减小到0.566μm,粒径在减小的同时,粒度分布变得更为集中,具有更窄的粒度分布。从球磨前后NCM的粒度分布图以及粒度分布测试结果可知,经过球磨后,制备了粒径及粒度分布宽度更小的NCM。

表2 球磨前后NCM粒度分布测试结果

图2 球磨前后NCM的粒度分布

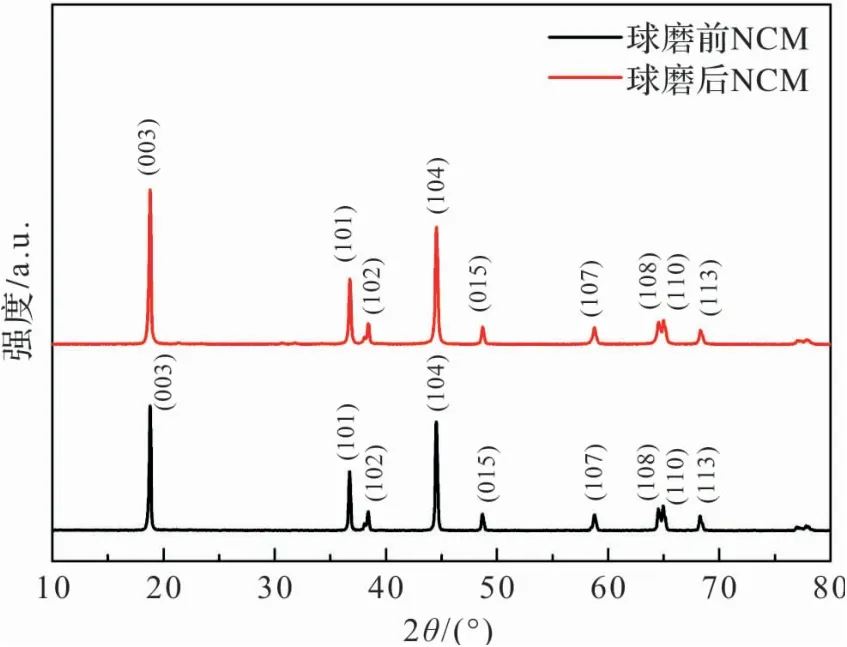

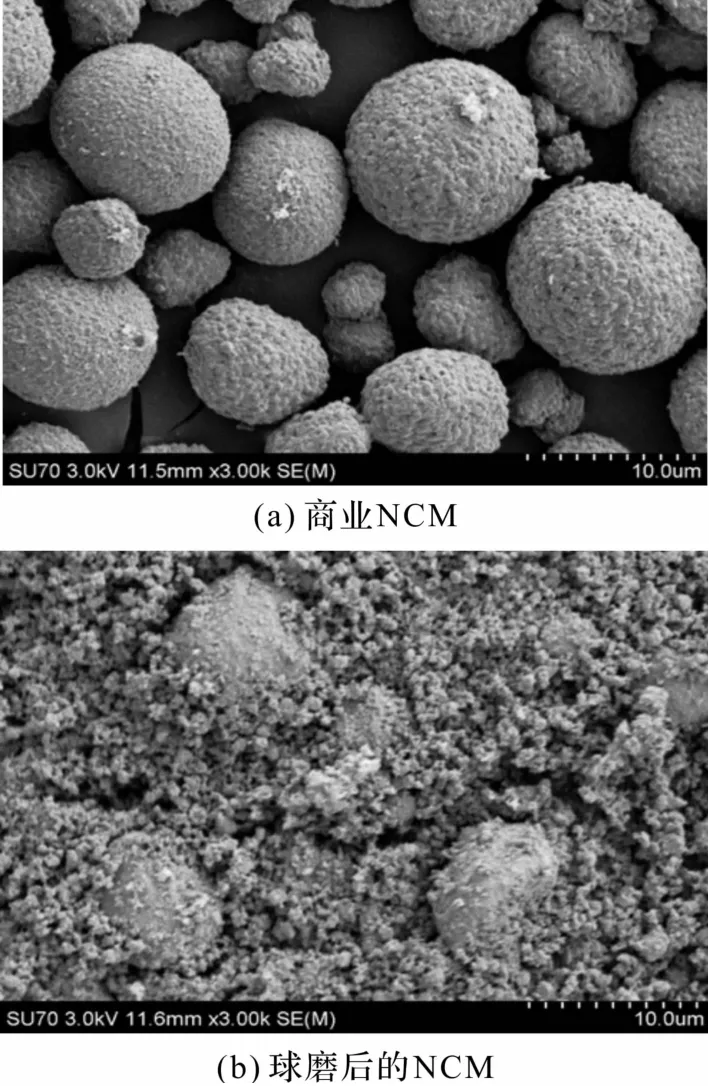

图3为球磨前后NCM的X射线衍射谱图。从图3中可以看出,球磨过后的NCM与球磨前的NCM,特征峰的位置和强度均保持一致,在18.7°、36.6°、38.2°、44.4°、48.5°、58.5°、64.6°、65.0°和68.0°附近均有显著的特征峰,分别对应着(0 0 3)、(1 0 1)、(1 0 2)、(1 0 4)、(0 1 5)、(1 0 7)、(0 1 8)、(1 1 0)和(1 1 3)晶面。XRD测试结果说明,经过球磨步骤后,NCM的晶体结构并未被破坏或者改变。图4为球磨前后NCM的扫描电镜图。从图4(a)中可以看出,商业NCM主要为形状规则、类球形的二次颗粒,经过球磨后,图4(b)显示大部分NCM球形二次颗粒被破碎成一次颗粒。扫描电镜图中观察到的NCM的粒径大小与粒度测试结果相符合。此外,N2吸脱附测试结果显示,球磨前的NCM比表面积为0.5414 m2·g-1,球磨后的NCM比表面积为9.2010 m2·g-1,球磨后材料的比表面积增加了一个量级以上。一般来说,由于球磨后NCM粒径较小、比表面积较大,相同质量下其表面能也较高,晶粒之间由于相互作用力易结合在一起,因此在图4(b)中观察到球磨后NCM相对严重的团聚现象。

图3 球磨前后NCM的X射线衍射谱图

图4 球磨前后NCM的扫描电镜图

各种材料表征测试的结果说明,通过特定参数对NCM进行球磨之后,NCM材料主要由镍钴锰酸锂一次颗粒组成并且比表面积增加了一个量级,在晶体结构和结晶度保持不变的情况下,球磨后的NCM具有更小的粒径以及更窄的粒度分布宽度。

2.2 悬浮液的流变特性

在悬浮液体系中,分散颗粒的体积分数、粒径大小以及粒度分布宽度均会影响悬浮液的流变特性[15]。图5为基于球磨前后NCM半固态锂离子悬浮液在不同剪切速率下的黏度。从图中可以观察到,所有半固态锂离子悬浮液的粘度都随着剪切速率的增大而降低,展现了明显的剪切变稀行为,具有典型的假塑性非牛顿流体特征[16],这也与前人的实验结论一致[14]。本实验制备的不含活性物质的半固态锂离子悬浮液中KB的体积分数为1.27%,在其他悬浮液中KB的最低体积分数为1.07%。根据前人研究结果[12],本实验所制备半固态锂离子悬浮液中KB的含量已远超其逾渗阈值(体积分数0.2%~0.3%),悬浮液中的KB导电添加剂已形成逾渗网络。图中半固态锂离子悬浮液所呈现的剪切变稀行为可能是由悬浮液中存在KB形成的逾渗网络所造成[12],当半固态锂离子悬浮液受剪切流动时,KB逾渗网络受到切应力作用被破坏并且形成较小的KB团聚体,并随着剪切速率增大KB团聚体不断解聚,剪切速率越大,解聚程度越高[12],从而使半固态锂离子悬浮液的黏度随剪切速率增加而不断降低。

对于球磨前NCM所制备的半固态锂离子悬浮液,在0%至18.8%的区间内随着活性物质质量分数的增加,悬浮液在39.2 s-1剪切速率下的黏度呈现略微下降的趋势,在活性物质质量分数从18.8%继续向上增加后悬浮液的黏度才具有升高的趋势,而这不同于Krieger-Dougherty公式[17]所预测的悬浮液黏度随固体含量增加而不断升高的一般规律。本文分析,可能是在0%至18.8%的活性物质质量分数区间内,半固态锂离子悬浮液中不断增加的球磨前NCM对其中KB形成的逾渗网络具有削弱作用,从而导致了悬浮液黏度的降低,该现象也说明了球磨前NCM所制备的半固态锂离子悬浮液中KB形成的逾渗网络对悬浮液黏度的影响较大,这与前人对基于钛酸锂(LTO)半固态锂离子悬浮液的研究结论一致[14]。此外,法国南特大学Mohamed Youssry研究团队[14]在基于KB的悬浮液中加入LTO后也观察到半固态锂离子悬浮液黏度的下降。而对于球磨前NCM所制备的半固态锂离子悬浮液,在活性物质质量分数为18.8%以上时,可能是固体含量增加对黏度的影响逐渐变大,从而使得悬浮液的黏度具有升高的趋势。

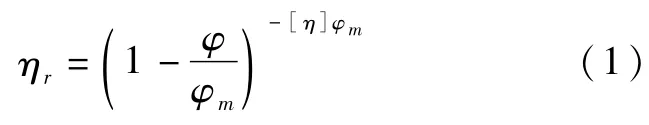

在相同的活性物质质量分数下,相比于球磨前NCM所制备的半固态锂离子悬浮液,球磨后NCM所制备的半固态锂离子悬浮液在不同剪切速率下的黏度均更高。本文分析,该现象是由球磨后NCM具有更小的粒径以及更窄的粒度分布宽度导致。悬浮液体系中由于布朗运动导致一部分固体颗粒相互碰撞从而克服排斥作用,形成稳定或亚稳定的团聚体。而团聚体中包裹的溶剂受到一定限制作用成为非自由溶剂,粒径越小的颗粒越趋向于形成团聚体,造成溶剂化所需的溶剂量增多,导致悬浮液内自由溶剂量变少、悬浮液中固体颗粒的有效体积分数φ增加,引起固体颗粒运动阻力增大、悬浮液黏度升高。而球磨后NCM具有更窄的粒度分布宽度,导致更小的悬浮液中可分散固体颗粒的最大体积分数φm,也将造成悬浮液粘度升高。本文认为球磨后NCM更小的粒径及粒度分布宽度共同造成了半固态锂离子悬浮液具有更高的黏度。以上分析过程可用Krieger-Dougherty公式[17]解释,公式如下:

式中:ηr是悬浮液对分散剂的相对粘度;[η]是基于颗粒形状所拟合的参数;φ是分散颗粒的体积分数;φm是悬浮液中可分散固体颗粒的最大体积分数。

此外,在12.7%之后的区间内,球磨后NCM所制备的半固态锂离子悬浮液的黏度随活性物质质量分数增加而有较快的上升,相比于球磨前NCM所制备的半固态锂离子悬浮液,黏度增加的幅度也越来越大。本文分析,该现象的发生可能是因为球磨后NCM粒径较小、易于团聚,而悬浮液中固体颗粒的团聚现象一般会使得悬浮液流动性下降。在活性物质质量分数12.7%之后的区间内,球磨后NCM所制备的半固态锂离子悬浮液黏度有较快升高可能是因为球磨后NCM在半固态锂离子悬浮液中发生较为严重的团聚甚至相互连通形成逾渗网络。

2.3 半固态锂离子悬浮液的电化学性能

在保证良好流动性的情况下,本实验选取理论能量密度较高的一组半固态锂离子悬浮液(含有24.2%球磨前后NCM的半固态锂离子悬浮液)进行电化学阻抗和静态模式恒电流充放电测试,以探究球磨前后NCM半固态锂离子悬浮液在高活性物质负载条件下的电化学性能表现。

图6为24.2%NCM悬浮液的电化学阻抗谱图。电化学阻抗的原始测试数据通过图6中的等效电路进行拟合,其欧姆阻抗和电荷转移阻抗拟合结果显示在表3中。从图6和表3中可以看出,相对于Pristine24.2NCM半固态锂离子悬浮液,Grinded24.2NCM半固态锂离子悬浮液的欧姆阻抗更低,电子导电性更高,但其电荷转移阻抗大幅增加。据前文分析,Pristine24.2NCM半固态锂离子悬浮液中的KB逾渗网络结构可能受到球磨前NCM的削弱,因此在Grinded24.2NCM半固态锂离子悬浮液中的KB逾渗网络结构可能相对更加紧密、导电通路更加丰富,造成Grinded24.2NCM半固态锂离子悬浮液电子导电性更高。对于Grinded24.2NCM半固态锂离子悬浮液电荷转移阻抗的大幅增加,本文分析,可能是悬浮液中球磨后NCM发生了较为严重的团聚,使得锂离子脱出/嵌入过程的阻力较大导致。

图6 24.2%NCM悬浮液的电化学阻抗谱图

表3 24.2 wt%NCM悬浮液的欧姆阻抗和电荷转移阻抗

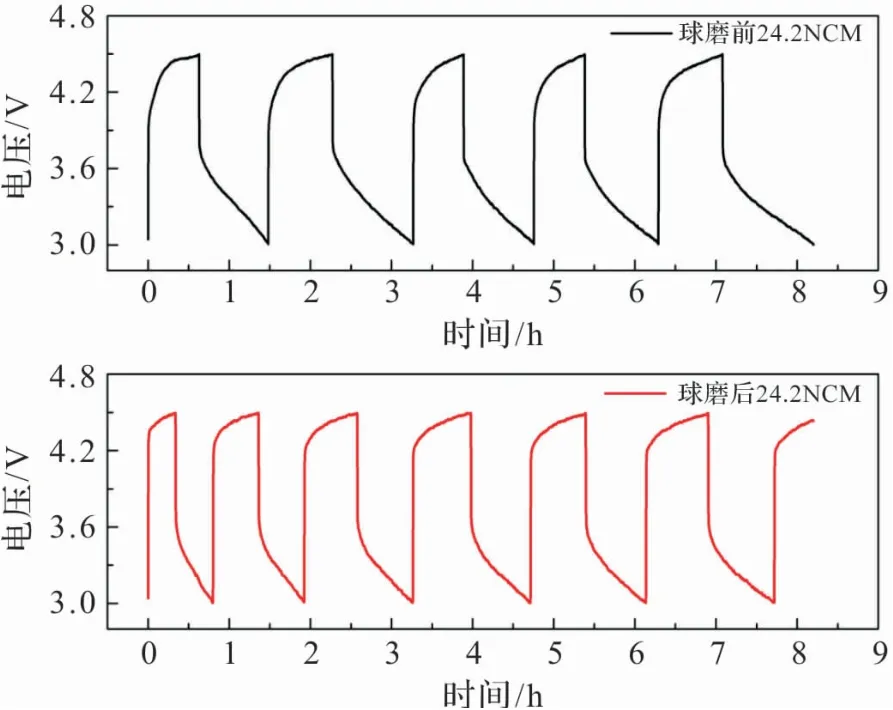

图7为24.2%NCM悬浮液的恒流充放电曲线。从图7中可以看出,Pristine24.2NCM悬浮液在大约8.2 h之内进行了5次完整的充放电循环,在相同的充放电电流、相同的时间内,Grinded24.2NCM悬浮液进行的充放电循环超过6次。从图中可以观察到一些充放电循环库伦效率超过100%的情况,这可能是商业NCM的初始荷电状态SoC(StateofCharge)不是绝对为零所导致,深圳大学吴其兴研究团队也发现了类似现象[20]。图7显示,Grinded24.2NCM悬浮液相比于Pristine24.2NCM悬浮液,整体上放电容量更小,而且首次充放电时间较短,在图中也观察到了更加严重的极化情况。这说明球磨后NCM悬浮液电子导电性的提升对悬浮液实际充放电过程的影响小于电荷转移阻抗的增大对实际充放电过程的影响,总体上在充放电过程中球磨后NCM悬浮液的极化情况有所恶化,充放电容量有所减小。

图7 24.2 wt%NCM悬浮液的恒流充放电曲线

3 结 论

(1)通过对NCM进行球磨处理,制备了具有更小粒径、更窄粒度分布宽度的和晶体结构基本保持不变的NCM材料,其主要由NCM一次颗粒组成,并且具有更高的比表面积。

(2)随着活性物质质量分数的增加,球磨前NCM所制备的半固态锂离子悬浮液的黏度不断下降,在较高活性物质质量分数下黏度呈现上升的趋势。

(3)相比于球磨前NCM所制备的半固态锂离子悬浮液,球磨后NCM所制备的半固态锂离子悬浮液黏度更高。随着活性物质质量分数的增加,在较高活性物质质量分数下球磨后NCM所制备的半固态锂离子悬浮液的黏度上升较快,可能是因为球磨后NCM在半固态锂离子悬浮液中发生了较为严重的团聚。

(4)在较高的活性物质负载量下,球磨后NCM所制备的半固态锂离子悬浮液电荷转移阻抗较大,造成电池极化情况较为严重、充放电容量较小,说明电荷转移能力对半固态锂离子悬浮液的电化学性能有着重要影响。