火电厂脱硝尿素制氨工艺比选及应用进展

2021-09-16胡剑利陈雨帆沈思言黄永杰潘乐刚李文华杨景焜

胡剑利,陈雨帆,沈思言,黄永杰,潘乐刚,李文华,杨景焜,陈 臻

(1.浙江浙能温州发电有限公司,浙江 温州325600;2.浙江省火力发电高效节能与污染物控制技术研究重点实验室,浙江 杭州311121;3.浙江浙能技术研究院有限公司,浙江 杭州311121;4.浙江浙能台州第二发电有限责任公司,浙江 台州317100)

0 引 言

我国火力发电机组普遍采用选择性催化还原法(selective catalytic reduction,SCR)来脱除烟气中的氮氧化物。在催化剂的作用下,烟气中的NOx与还原剂NH3反应生成N2和H2O。还原剂NH3的制备方式主要有液氨蒸发、氨水蒸发、尿素热解与尿素水解[1]。其中采用液氨蒸发法的还原剂制备系统具有简单、稳定、可靠,负荷适应性好,运行成本低等优点,广泛应用于火电厂。但是液氨属易燃易爆、有毒有害的原料,大量使用会对周边环境安全及居民人身安全形成较大隐患[2]。火电厂脱硝氨区储量大部分在10 t以上,属重大危险源[3]。根据国家能源局综合司发布的《关于切实加强电力行业危险化学品安全综合治理工作的紧急通知》(国能综函安全[2019]132号)文件精神,有关电力企业要积极开展液氨罐区重大危险源治理,加快推进尿素替代升级改造进度[4]。现有比较成熟的尿素制氨工艺主要有热解和水解两种[5-7]。本文从反应机理、系统性能、应用现状等方面入手,分析总结火电厂脱硝尿素制氨工艺及应用进展。

1 尿素制氨工艺技术路线

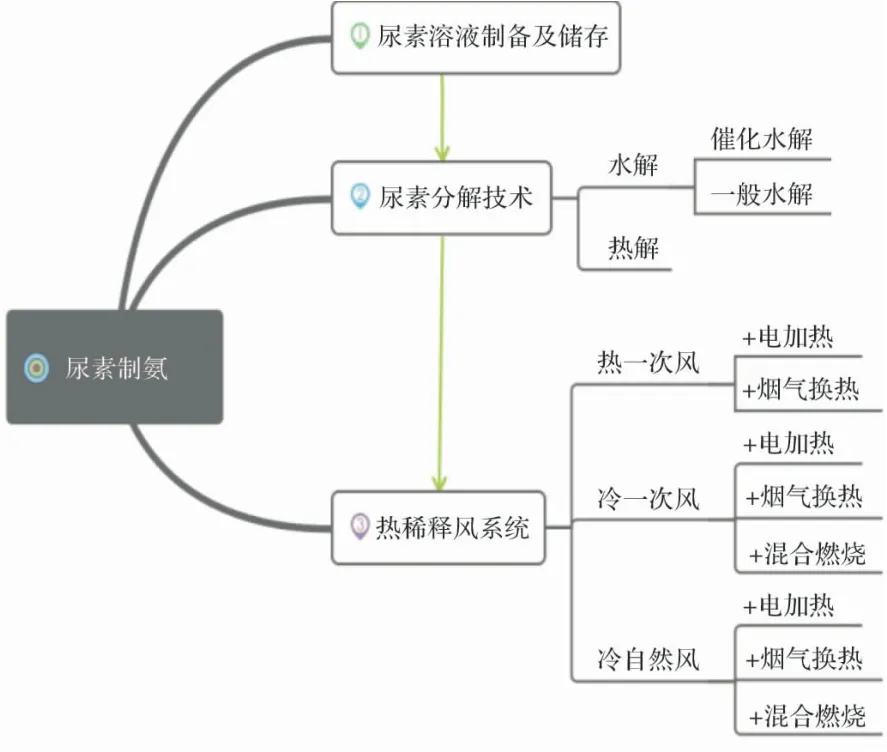

尿素制氨技术(热解、水解)大致可以分为三个部分,分别是尿素溶液制备及储存、尿素分解技术、热稀释风系统[8]。尿素水解与热解两种工艺的尿素溶液制备及储存阶段工艺基本一致,均由尿素槽罐车泵送尿素颗粒至溶解罐,用去离子水配置成约50%的尿素溶液,送至尿素储罐储存[9]。尿素水解与热解两种技术主要区别体现在尿素分解技术与稀释风系统及加热。目前尿素制氨工艺技术路线分类大致如图1所示。

图1 尿素制氨工艺技术路线分类

1.1 尿素分解技术

1.1.1 尿素热解机理

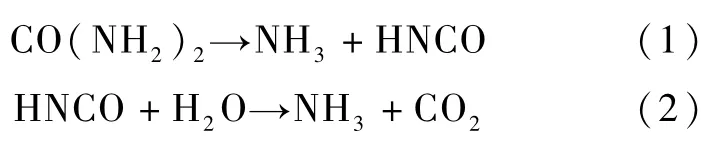

尿素热解系统,尿素储罐内的尿素溶液经给料泵、计量与分配装置、雾化喷嘴后,进入热解炉,在350~650℃的温度下分解成NH3、H2O、CO2。其化学反应方程式[10]如下:

根据化学动力学分析,上述反应式(2)需要在催化剂存在条件下才能发生。但一般热解工艺中,热解炉内没有设置催化剂。因此,在热解炉内只进行式(1)所示反应,式(2)反应会在SCR反应器中进行。这会降低NH3产量,增加尿素消耗量。

1.1.2 尿素水解机理

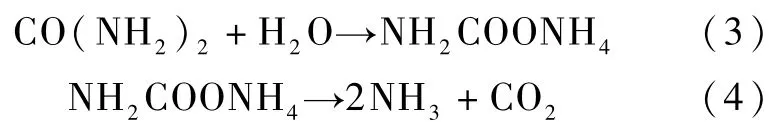

尿素水解是指尿素溶液在130~160℃的反应温度和0.4~0.6 MPa的反应压力条件下发生尿素水解反应,产生NH3、H2O和CO2的混合气体[11]。

尿素水解反应是尿素生产过程的逆反应,其反应可以认为由两步组成:

目前,国内主要的尿素水解技术分为尿素普通水解技术和尿素催化水解技术。尿素催化水解技术是在尿素普通水解技术的基础上,在初次投运时添加一种磷酸铵盐类催化剂到水解反应器内,通过催化剂改变反应路径,加快反应速率,降低响应时间,使熔融状态的尿素在温度135~145℃、压力0.4~0.5 MPa下进行快速水解反应。催化剂可在反应器内循环使用。与尿素普通水解技术相比,尿素催化水解技术具有响应时间快、反应速率高等特点[12]。

1.2 热稀释风系统

尿素水解工艺采用的热稀释风的主要作用是输送氨气并防止其结晶堵塞管道[13]。所以其温度要求不高,为300℃左右。水解的热稀释风主要有两种获得方式,一种直接抽取热一次风(烟温≈300℃),另一种是采用自然风或冷一次风炉内加热后得到。由于前者采用的热一次风含尘,容易造成喷氨格栅支管及测量管路堵塞或磨损,目前改造工程推荐采用冷自然风或冷一次风经过炉内加热得到热稀释风。如果一次风机余量足够,推荐采用冷一次风作为风源,这样可以减少稀释风机的投资。

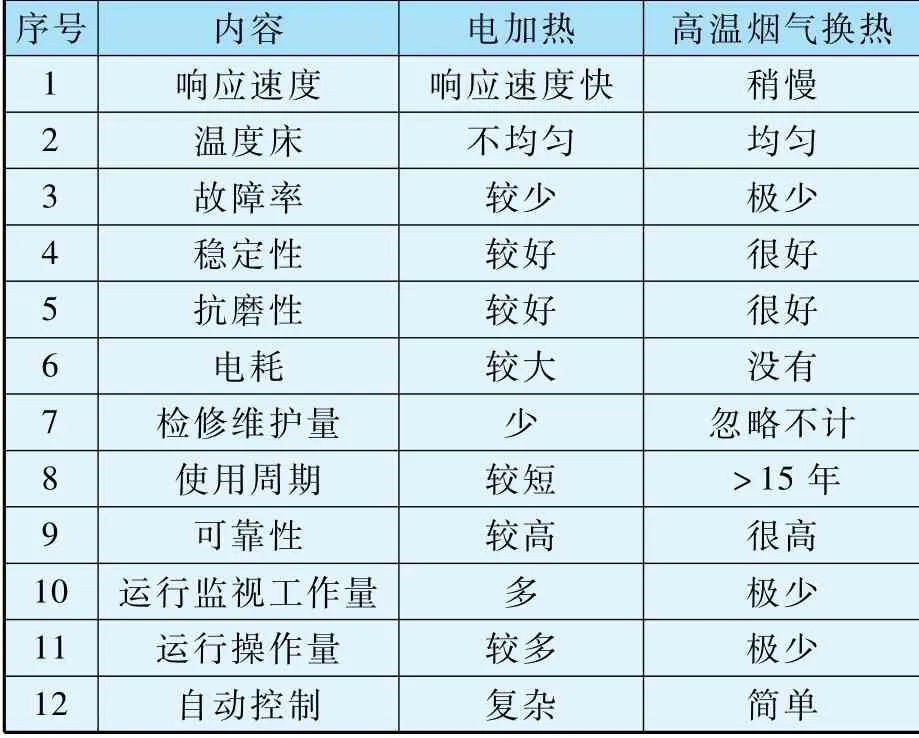

尿素热解工艺采用的热稀释风除了输送氨气并防止其结晶外,又有提供热解反应所需要的热量的作用[14]。热稀释风的气源有热一次风、冷一次风或冷自然风;其热源有多种途径,最开始是燃烧天然气、柴油等获取能量,后来演化为电加热热一次风(或稀释风)提供。前者因燃油燃气系统复杂、运行成本高,已经逐渐淘汰;电加热器的能耗也较大,存在跳闸的风险。采用高温烟气换热技术,系统稳定性好、可靠性较高,目前热解反应所需热源已逐步改为烟气换热[15,16]。表1是稀释风加热技术的性能差异比较[17]。

表1 稀释风加热技术差异比较

高温烟气换热技术根据换热位置的不同,又可分为炉内换热以及炉外换热,炉内换热系统因其初期投资低,没有旁路烟道,占地少,在炉内有足够位置的情况下,推荐采用炉内换热技术。

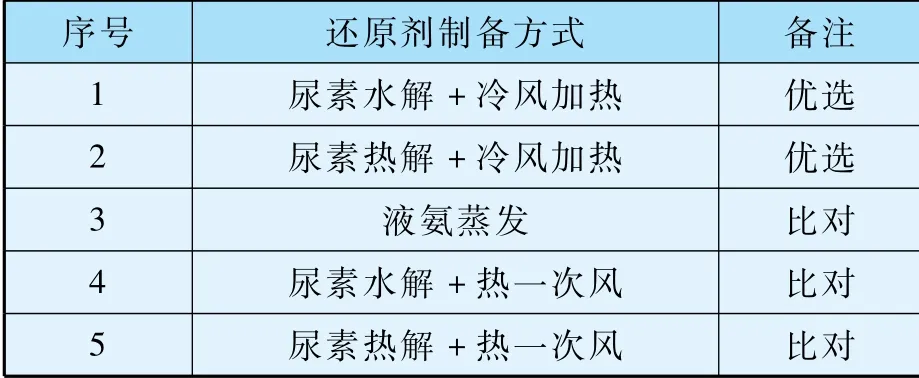

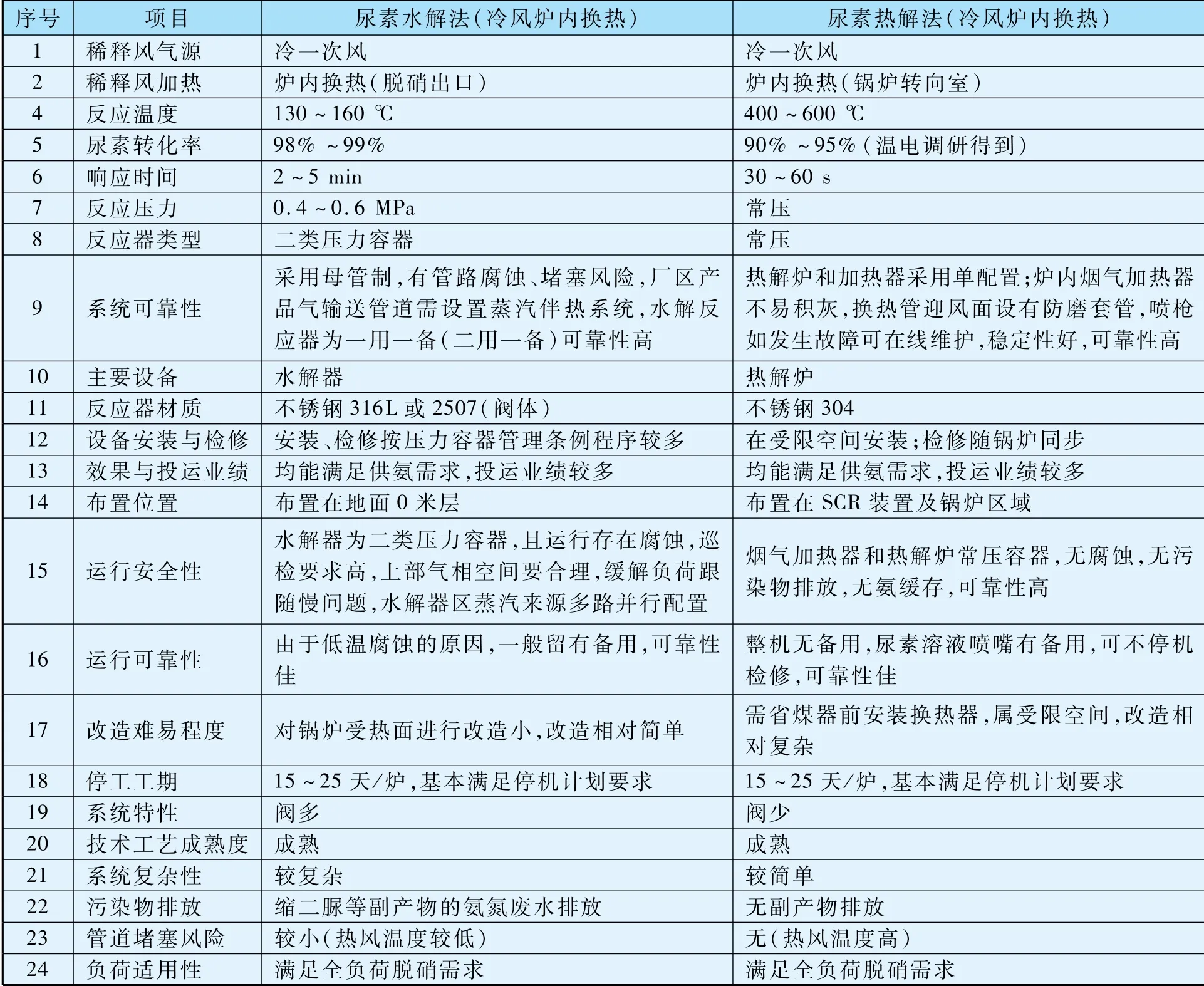

1.3 尿素制氨工艺工艺路线优选

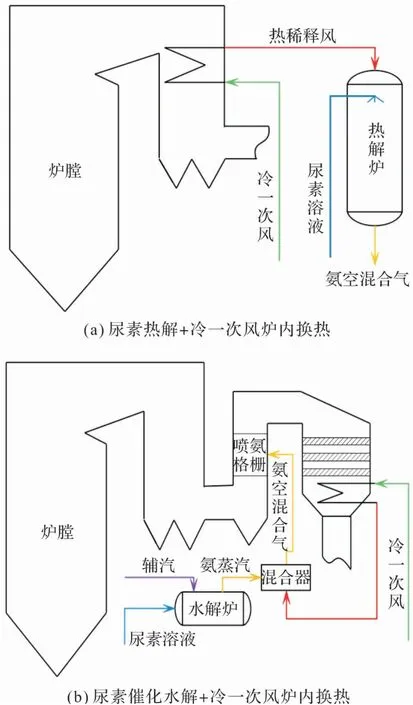

据统计,尿素水解和尿素热解工艺均有广泛的市场应用。尿素制氨工艺经过不断的改造优化,技术愈加可靠,能耗愈加降低。在综合设备性能与经济性的情况下,推荐尿素水解工艺采用尿素催化水解+冷风炉内换热的工艺路线;尿素热解工艺采用尿素热解+冷风炉内换热的工艺路线(见表2)。两种工艺路线如图2所示。

图2 尿素制氨工艺优选工艺路线示意图

表2 尿素制氨工艺工艺路线优选

2 尿素制氨工艺性能差异

经过对采用不同尿素制备方式的机组进行调研发现,作为优选的两种工艺路线,采用冷风炉内换热的尿素催化水解和尿素热解系统的性能存在一定差异。本文从系统可靠性、对下游设备的影响,运行性能、施工等方面分析两种工艺路线的差异。

2.1 系统灵活性及可靠性

尿素热解的控制系统相对简单。系统通过控制尿素溶液喷入量来控制喷氨量,并通过控制热稀释风风量来维持热解炉温度稳定[18]。为提高系统可靠性,可以改电加热为烟气换热,避免热解炉出口烟气结晶堵塞。另外通过备用一定数量的喷枪和喷嘴,以避免喷嘴和喷枪损坏造成的系统退出运行[19]。喷枪可不停机检修,提高系统可靠性。

尿素水解的喷氨量控制策略与液氨蒸发法类似,通过控制水解器出口调节阀来调节氨气流量。尿素水解反应器通过控制蒸汽供应量控制尿素水解反应器的压力,同时由进料泵的流量控制尿素水解反应器的液位,使尿素水解反应器内保持平衡状态。为提高可靠性和灵活性,尿素水解系统一般留有备用余量[20]。采用尿素水解工艺的燃煤机组单元基本上都采用了二用二备的形式,即一个单元内,设置两台的两倍额定出力的水解器,增加连通管路后,互为备用。由于尿素水解反应与水解炉传热特性,尿素水解系统的控制存在较大的延迟。目前普遍采用加大单台水解炉的容量,来实现出力快速控制。调研中对水解炉灵活运行(比如二拖二→一拖二)的可能性进行了探讨,讨论得出在灵活运行方案中,低出力低温腐蚀以及水解炉的热备可行性问题较为突出,需要解决后才能实现灵活运行。

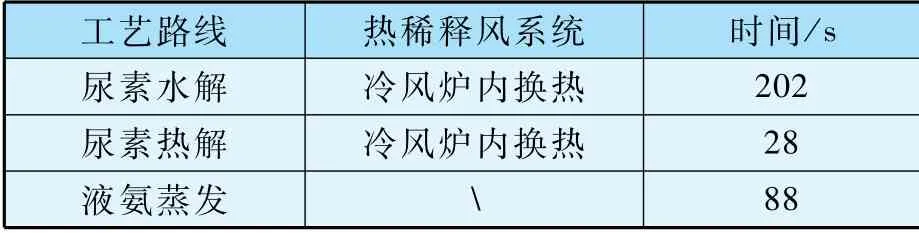

通过将喷氨流量阀打到50%开度,并手动增加尿素溶液阀门(液氨阀门)20%的开度,来观测喷氨总管中氨气量增加10%的时间(5次调试时间平均),结果如表3所示。

表3 尿素水解与热解响应时间比较

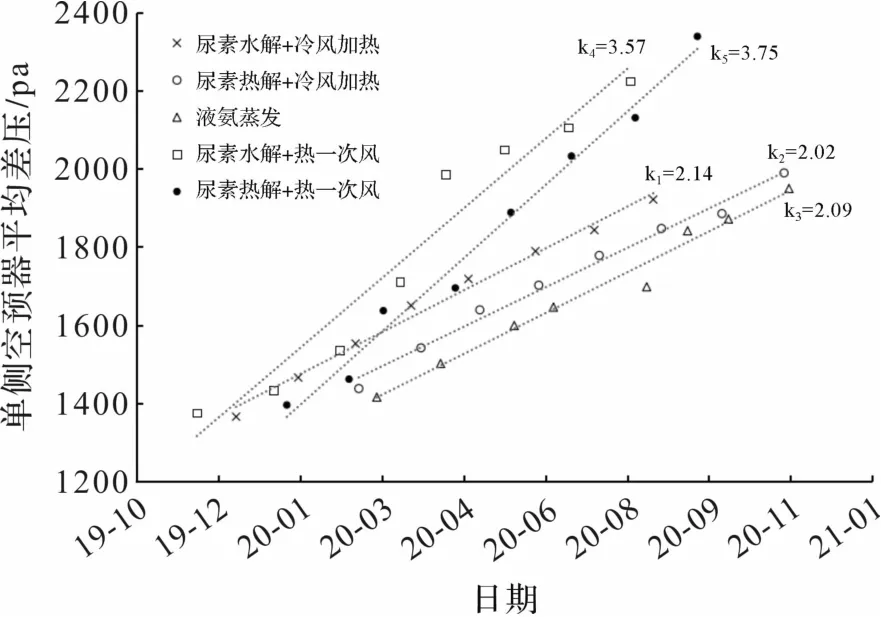

2.2 对空预器差压的影响

空预器差压上升速率是评价脱硝喷氨合理性的一个重要因素。不合理的喷氨将加速空预器差压的上升,从而影响机组安全可靠运行。为研究两种优选尿素制氨工艺路线对空预器差压的影响,本文在调取采用两种优选尿素制氨工艺路线的机组的运行数据进行研究的同时,调取了液氨蒸发以及采用热一次风的尿素水解和尿素热解系统共5种不同还原剂制备方式机组的运行数据进行比对,机组情况如表3所示。取各机组10~12个月内相对均匀时间间隔的10个数据点为一组,作图3;图中横轴为取样开始时间,纵轴为满负荷工况(95~100%BMCR)持续6小时以上的单侧空预器平均差压(单位:Pa,横轴为取样开始时间);k1~k5为每组数据线性拟合得到曲线的斜率,反映空预器差压上升速率。调研期间各机组没有进行空预器清洗、喷氨调整以及长时间的停机。

表4 调研机组概况

图3 不同还原剂制备方式下空预器差压上升速率

如图3所示,尿素水解或者是热解对空预器差压上升速率没有明显的影响。两种优选工艺路线的空预器差压上升速率相近,没有太大的区别。且由于调研机组的喷氨管路保温措施做到位,其空预器差压上升速率与液氨蒸发法差别较小;但是采用热一次风的两种方案,其空预器差压上升速率显著增加。初步判断是热一次风携带烟尘,长期运行堵塞喷氨支管,造成喷氨流量分配不均,从而造成过多的氨逃逸,与烟气中的三氧化硫生成粘性的硫酸氢铵附着在空预器叶片上,减少了通流面积,加速了空预器的差压上升。

2.3 尿素水解和热解性能差异

通过对优选的尿素制氨工艺路线进行研究比对[21-22],汇总其性能差异如表5所示。

由表5可见,尿素水解反应在水解反应器中进行,反应器出口的产物组分与液氨蒸发法相近,故可在原有的氨空混合器的基础上直接替换液氨蒸发器接入,且由于对反应温度的要求相对较低,换热面可以布置在脱硝后,改造相对简单;留有足够备用量的水解器也能满足机组灵活性运行要求;尿素水解法仍面临着诸如腐蚀、系统复杂,保温要求高等缺点。

表5 优选尿素制氨工艺路线性能差异

尿素热解法由于热解反应迅速,其调节的灵活性好;由于反应温度高,腐蚀与结晶堵塞的情况也较少;系统简单,设备常压,响应时间快;无氨缓存,消防压力低;尿素热解法由于反应温度高,其炉内换热器布置位置需设置在省煤器前,空间局促,改造受限,且需要通常需要加装电加热装置做备用热源补充热量,功耗较高。

3 结 论

本文对不同尿素制氨工艺的机组进行调研,得出如下结论。尿素热解与尿素水解工艺的应用,投运业绩较多,均能满足全负荷脱硝需求。尿素制氨工艺宜采用冷自然风或冷一次风作为稀释风风源,可以有效避免喷氨管路的堵塞及磨损,避免格栅差压变化,引起喷氨流量分配变化,造成喷氨不均等问题。

优选的工艺路线尿素水解工艺宜采用“尿素溶液制备+尿素(催化)水解+冷风炉内换热”;尿素热解工艺宜采用“尿素溶液制备+尿素热解+冷风炉内换热”。在采用优选工艺路线的前提下,尿素热解的初投资费用较水解高,运行费用较水解低。尿素热解较水解的系统相对简单,控制灵活性高,系统可靠性较高。尿素水解系统投资较低,有裕量,改造简单。另外尿素水解需要关注低温腐蚀以及缩二脲等副产物的氨氮废水排放。