木质素衍生酚类模化物原位加氢脱氧制取苯的研究

2021-09-16谢嘉琪骆仲泱李思敏孙浩然

谢嘉琪,骆仲泱,李思敏,薛 爽,孙浩然

(浙江大学 能源清洁利用国家重点实验室,浙江 杭州310027)

0 引 言

对于木质纤维素类生物质中的纤维素和半纤维素的研究已经比较成熟,可以取得较好的转化效果。但是,对于占比接近1/3的木质素却难以物尽其用[1-5]。木质素解聚后会生成各种酚类物质[6,7],酚类含有天然的芳环结构,可以直接通过加氢脱氧过程转化为芳香烃如BTX、环烷烃类化合物及其衍生物,在生产平台化合物或高品位液体燃料方面存在巨大潜力[8,9]。

常规的加氢脱氧反应(HDO)需要在高温下进行并提供高氢气分压,存在诸多问题:(1)需要额外提供大量的氢气,有一定危险性且成本高;(2)反应过程中的高压对设备要求高,且装置难以实现小型化,提高了前期投入成本;(3)催化剂容易积碳失活[10-17]。近年来,对于木质素衍生酚类的HDO条件逐渐趋于温和,从一开始需要外加高压氢气,到后面临氢反应,再到部分研究中使用供氢溶剂来提供HDO所需要的氢气。目前,有部分催化剂在常压下加氢效果较好,并且也有关于反应时不提供氢气而使用醇进行原位供氢的探究[18,19]。

Song[20]等在探究木质素在醇体系中,通过Ni/C催化剂的解聚机理时发现,反应时是否通入氢气对于木质素的转化无影响,猜测醇可以提供活性氢物质。随后,通过同位素(H/D)标记实验进行进一步验证。实验结果证实,醇可以在镍催化剂上分解产生氢气并提供给木质素进行解聚反应。Klein[1]等在Song的实验基础上进一步探索Ni/C催化剂的金属负载量对反应的影响。结果发现,随金属负载量增加,反应结束后容器中的压力增大,且产物中不饱和键减少,由此推测加入催化剂中Ni的负载量越高,反应中生成的H2越多。Wang[21]等将苯酚和异丙醇混合后,在催化剂Raney Ni和β沸石的催化下反应4 h(433K),可以将苯酚转化为大量的苯。其中异丙醇作为溶剂和氢源,水相重整制氢以供给苯酚氢解反应。但是,异丙醇成本太高,每吨5000~6000元不等,而纯苯的一吨价格不到4000元,毫无性价比可言;并且雷尼镍不能离开乙醇或水,即必须保持湿润,否则马上自燃,同时也容易失去活性。Lin[22]等采用催化剂Pt/α-MoC催化甲醇进行水相重整制氢,测得反应的产氢速率极高,且碳收率高。Hu[23]等探究了在原位供氢体系下木质素的氢解。实验以异丙醇为供氢体,使用PtRe/TiO2作为催化剂催化木质素在240℃下反应12 h,获得了18.71%的单酚。解聚过程中β-O-4键被完全破坏,解聚效果良好。实验发现:在外加氢气的情况下,单酚产率有所下降,推测是竞争吸附发生在了催化剂表面活性位上。

使用甲醇等溶剂作为氢源取代常规的外加高压氢气,操作更加安全;另外,反应在常压下进行,设备简单,安全性高。

本文探究了在原位供氢体系下,使用Ru/C催化剂,采用三种典型木质素衍生酚类模化物苯酚、愈创木酚和2,6-二甲氧基苯酚,分别考察了催化剂的金属负载量、反应时间、甲醇质量等反应条件对加氢脱氧效果的影响,通过对反应条件的调控,可以实现温和条件下苯的较高收率。

1 材料与方法

1.1 实验材料及催化剂制备

本实验使用的苯酚和三水氯化钌(RuCl3·3H2O)为阿拉丁公司生产,愈创木酚及2,6-二甲氧基苯酚均为Sigma-Aldrich公司的产品,无水甲醇和活性炭为国药公司生产,5%Ru/C催化剂为TCI生产的商用催化剂。

实验所使用的1%Ru/C和3%Ru/C催化剂采用等体积浸渍法制备得到。根据实验所需的不同负载量,先将RuCl3·3H2O溶于去离子水中,配置成不同浓度的均匀溶液;然后称取定量的活性炭,将RuCl3溶液少量多次缓慢滴入活性炭中,搅拌均匀,重复在负压下超声波处理30 min,放入烘箱中80℃烘干过夜。次日取出,在10%H2/Ar气氛中、400℃对催化剂进行焙烧还原3 h,最后在0.5%O2/N2气氛下进行钝化处理。

1.2 催化剂表征

采用XRD对催化剂表面的金属分布进行分析。使用的仪器是X'Pert PRO,采用单色Cu-Kα辐射(入射角=0.5°,步长=0.026°,积分时间24 s/step),在40 mA和40 k V下工作。

为了进一步研究金属Ru的负载状态,采用XPS(X射线光电子能谱)对Ru的存在和价态进行表征。使用Thermo Scientific K-Alpha+光谱仪,通过能量100 eV进行全光谱扫描,通过能量30 eV用于窄光谱扫描。以284.8 eV处的C1s峰为结合能的参考,以纠正由电荷效应引起的位移。

使用Micromeritics公司的TRISTAR 3020对催化剂进行氮气吸脱附分析,利用BET方法计算催化剂比表面积,采用t-Plot计算微孔面积;催化剂的介孔分布和平均孔径分布通过BJH(Barret-Joyner-Hallenda)方法计算N2吸附支可得到。

1.3 实验方法

本实验为木质素酚类模化物在甲醇水相重整制氢体系中直接原位进行的加氢反应。提前将实验所需Ru/C催化剂在10%H2/Ar气氛中400℃还原2 h。实验时,先将反应原料加入高压反应釜釜体中,装好反应釜后,反复通入N2三次进行排空,设置好反应温度(230℃)、时间(4~16 h)、转速(600 r/min)等参数后进行反应。

1.4 催化剂稳定性测试

反应完成后,通过离心及过滤固液混合物来回收催化剂(固体)。回收的湿催化剂通过丙酮和乙醇清洗后110℃烘干12 h,以除去湿催化剂的残留溶剂,再用于下一轮实验。循环使用时保持S/C比(底物与催化剂的摩尔比)恒定。

1.5 产物分析

待反应釜的温度降至室温后,气体首先通过排气阀进行收集,这部分气体之后通过GC-FID/TCD对其进行定性分析。再打开反应釜以收集液体,并用乙酸乙酯进行多次萃取操作。萃取后,将液体离心分离并通过0.22μm注射式过滤器过滤以分离出固体残留物。对液体产物采用GC-MS进行定性分析。实验使用的GC-MS(Agilent-7890 GC和Agilent MS-5977A MSD)配备DB-WAX MS色谱柱(0.25μm×0.25 mm×30 m),使用的升温程序与下面GC-FID的升温程序一致,使用NIST库用于谱图识别。液体产物通过GC-FID进行定量分析。GC配备HP-5毛细管柱和火焰离子化(FID)检测器,柱箱升温程序如下:在40℃停留3 min,然后升至180℃(7℃/min),再升至到280℃(10℃/min),停留10 min。所使用的喷射器温度为270℃,检测器保持在300℃。

对使用后的催化剂在PerkinElmer Pyris Diamond差示扫描量热仪上进行热重-差热分析(TG-DTA)。在热重实验前,回收催化剂用丙酮和乙醇洗涤烘干后,将样品在通入空气(20 mL/min)的情况下,以5℃/min的加热速率从室温升至900℃,并记录下质量随温度变化的曲线。

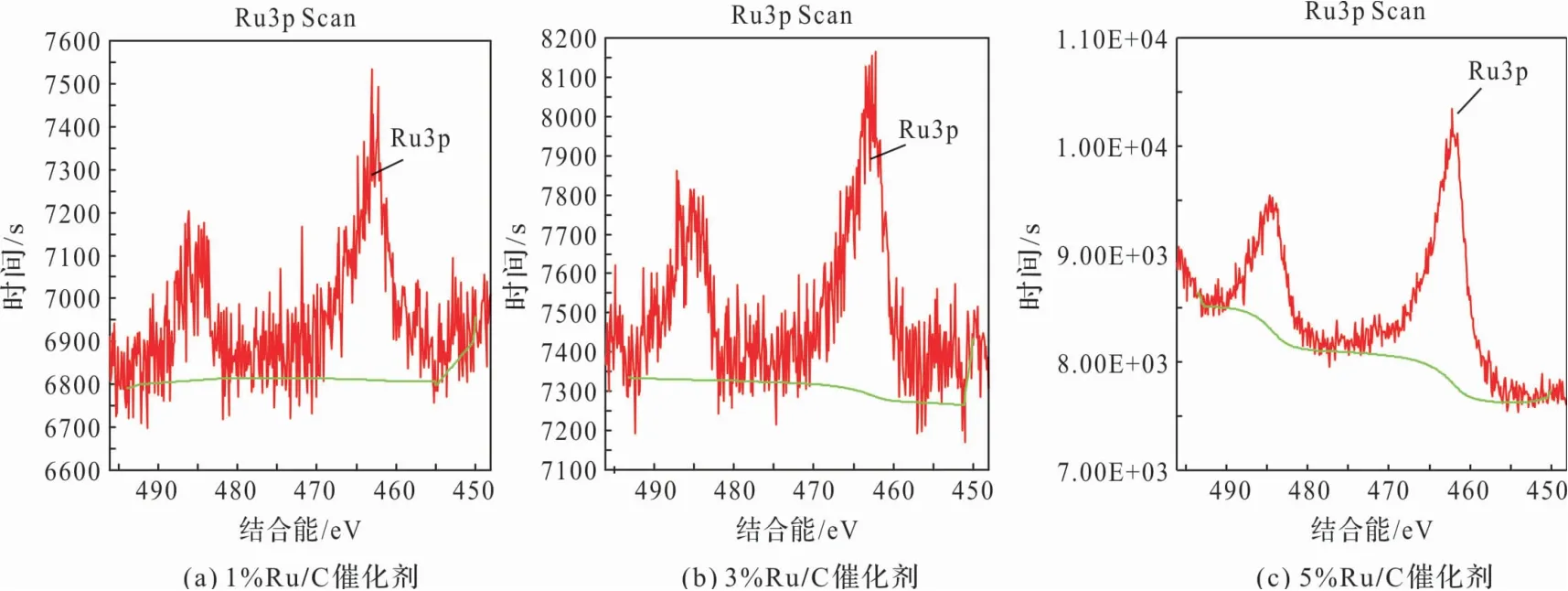

分别用以下公式计算转化率(Conversion),选择性(Selectivity)和产率(Yield),未反应的部分不包括在产物选择性的计算中,其中的n代表反应物或产物的摩尔数。

2 结果与讨论

2.1 催化剂表征

实验使用的催化剂在反应前均进行了以下各项表征测试。

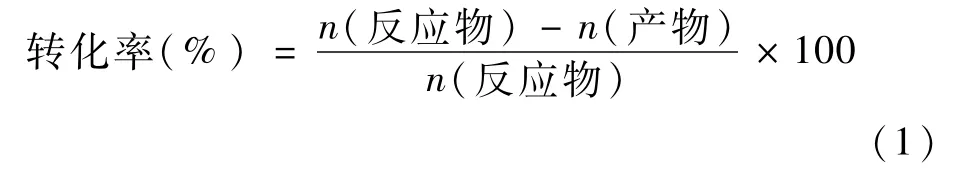

图1为不同金属负载量的Ru/C催化剂的XRD结果谱图,把其中30°到42°范围内的贵金属特征峰单独截取出来放大。可以看出,曲线比较平滑,无明显金属钌的特征衍射峰,说明负载金属分布均匀,分散性良好。

图1 催化剂的XRD谱图及30°到42°贵金属特征峰放大图(嵌入)

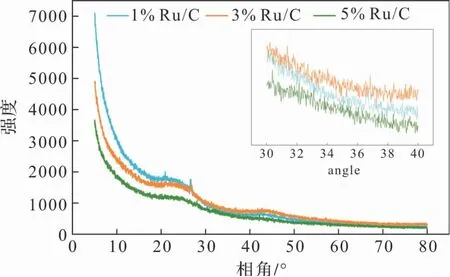

图2 为各催化剂的XPS谱图。从图中可以看出,电子结合能为462 eV的位置代表的是Ru的3p3/2轨道特征峰,电子结合能为485 eV的位置对应的是Ru的3p1/2轨道特征峰,这两个峰对应的是0价态Ru的电子结合能[24],因此可以推断出活性炭上面负载的金属Ru是以0价态即金属单质形式均匀分布在载体表面。

图2 各催化剂的XPS谱图

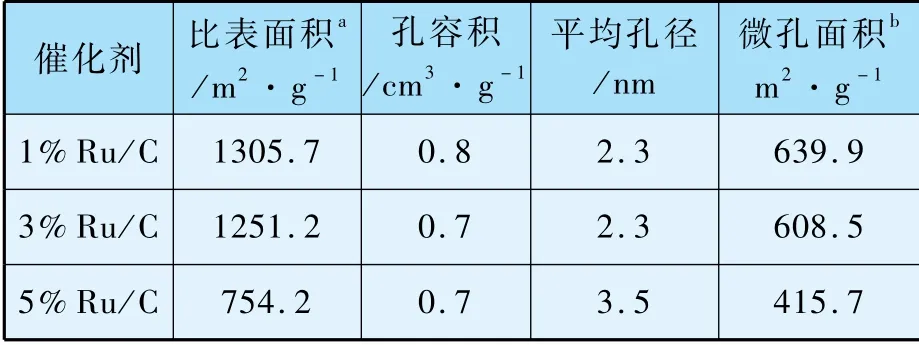

表1为各催化剂的BET数据,孔道特性均通过BET测试方法进行计算分析。结果表明,在金属负载量最大为5%时,催化剂比表面积最小,仅为754 m2/g;而金属负载量最小的1%Ru/C拥有最大的比表面积(1306 m2/g);比表面积和微孔面积随着负载量增加而逐渐减小,平均孔径有一定增加,推测是负载量增加,部分微孔孔道被负载的金属堵塞。

表1 BET表征数据

2.2 加氢脱氧实验结果分析

本文使用原位供氢体系对不同酚类模化物进行HDO实验。

2.2.1 催化剂金属负载量的影响

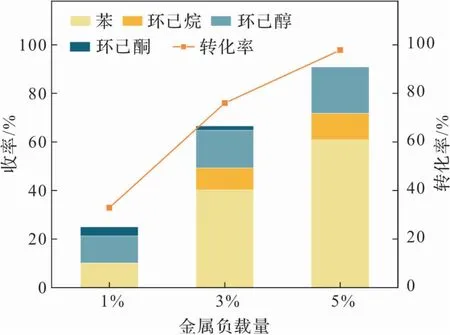

选用最简单的苯酚做酚类模化物,在这个过程中进行催化剂筛选,实验结果如图3所示。液体产物主要有苯、甲苯、环己醇和环己烷,且液体产物的摩尔平衡均在90%以上。从图3可以看出,苯酚的转化率在金属负载量增加的情况下,有显著提高,各产物的收率也明显提升。具体来说,使用1%Ru/C催化剂时,苯酚的转化率为32%;同时,苯的收率仅为10%,没有检测到环己烷,环己醇的收率也仅为11%。随着金属负载量的增加,5%Ru/C作用下的苯酚几乎全部转化,转化率接近100%;同时,苯的产率提升至60%,环己烷的产率也增加至27%,HDO效果提升显著。推测原因是:由于负载量增加后,增多的贵金属引入了更多的活性位点。对于本实验体系而言,甲醇水相重整制氢以及酚类HDO均需在金属活性位点上进行,因此,较高的金属负载量和较好的分散程度能够更好地促进反应向更加完全的方向进行。

图3 不同金属负载量的催化剂的反应产物分布;反应工况:苯酚(0.2 g),催化剂(0.1 g),230℃,1 atm N2,醇油比5∶1,溶剂(12 mL),12 h

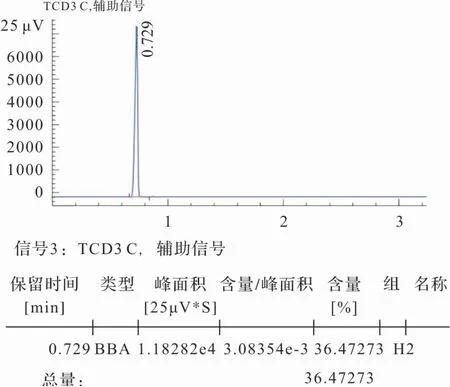

对反应后收集到的气体采用GC-FID/TCD对其进行定性分析。图4为苯酚进行加氢脱氧实验后气体的检测结果,可以看出,气体中存在36%的氢气,证明了本体系确实存在甲醇水相重整制氢反应。

图4 气体产物GC-FID/TCD检测谱图

2.2.2 反应时间的影响

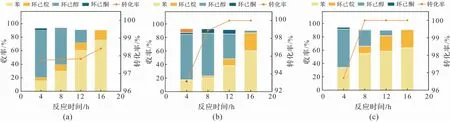

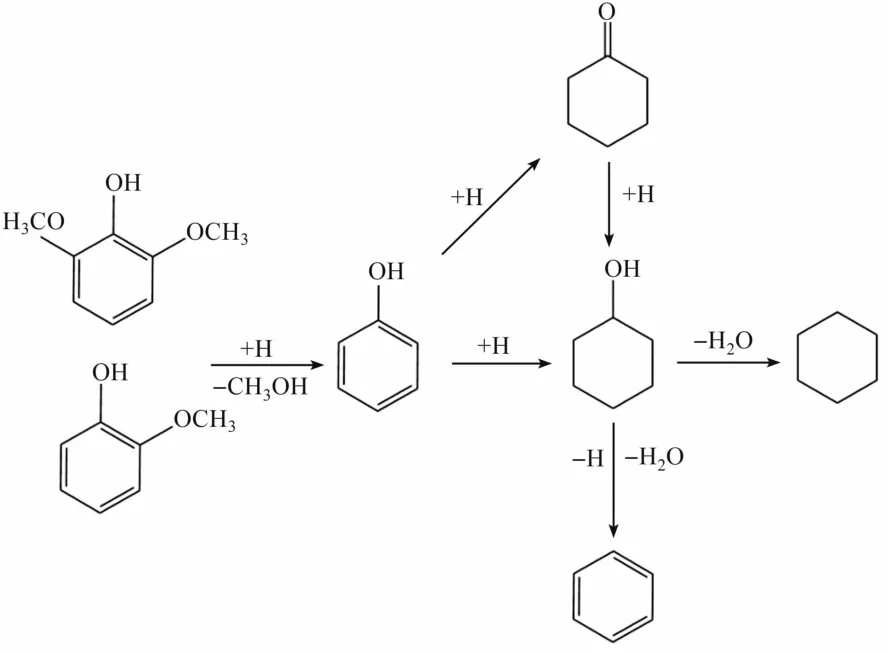

根据前面的催化剂筛选结果,后续实验均统一采用5%Ru/C催化剂,催化不同酚类模化物(苯酚、含有甲氧基的愈创木酚和2,6-二甲氧基苯酚)进行加氢实验反应,以验证在本实验体系中酚类物质的HDO反应规律以及甲氧基官能团的影响。采用醇油比为5∶1、反应温度230℃,不同反应时间(4 h、8 h、12 h、16 h)的实验结果如图5所示。反应进行到4 h时,愈创木酚和二甲氧基苯酚的产物中检测到少量苯酚;反应进行到12 h时,三种原料基本上全部转化。对于不同的单酚,从产生苯的先后顺序上来说:2,6-二甲氧基苯酚>愈创木酚>苯酚,推断在本体系的HDO过程中,甲氧基首先被脱掉,再进一步生成部分甲醇[19,25,26],同时它的存在和转化过程降低了酚类加氢的难度。可以看出,随反应时间的增加,环己醇、环己酮呈现逐渐减少的趋势,而苯和环己烷逐渐增加,且苯的收率大于环己烷。可以推测,随着甲醇水相重整制氢以及酚类HDO的同时进行,一开始酚类先脱掉甲氧基;随着H增多,酚类开始进行加氢反应,生成环己醇和环己酮,环己醇生成环己烷或者苯[21],推测的反应路径图如图6所示。由于体系中的氢源较少,抑制了过度加氢,环己醇生成苯的反应占主导。在反应进行到一定程度以后,苯酚较之其他单酚能够生成更多的苯。推测原因是:对于苯酚来说,不含甲氧基,因此没有甲氧基脱除后生成的那一部分甲醇,体系中的氢源较少,活性氢也相对较少,故最后能够生成更多的苯。

图5 苯酚(a)、愈创木酚(b)和二甲氧基苯酚(c)的产物分布;反应工况:苯酚(0.2 g),催化剂(0.1 g),230℃,1 atm N2,醇油比5∶1,溶剂(12 mL)

图6 推测的简化反应路径

2.2.3 醇油比的影响

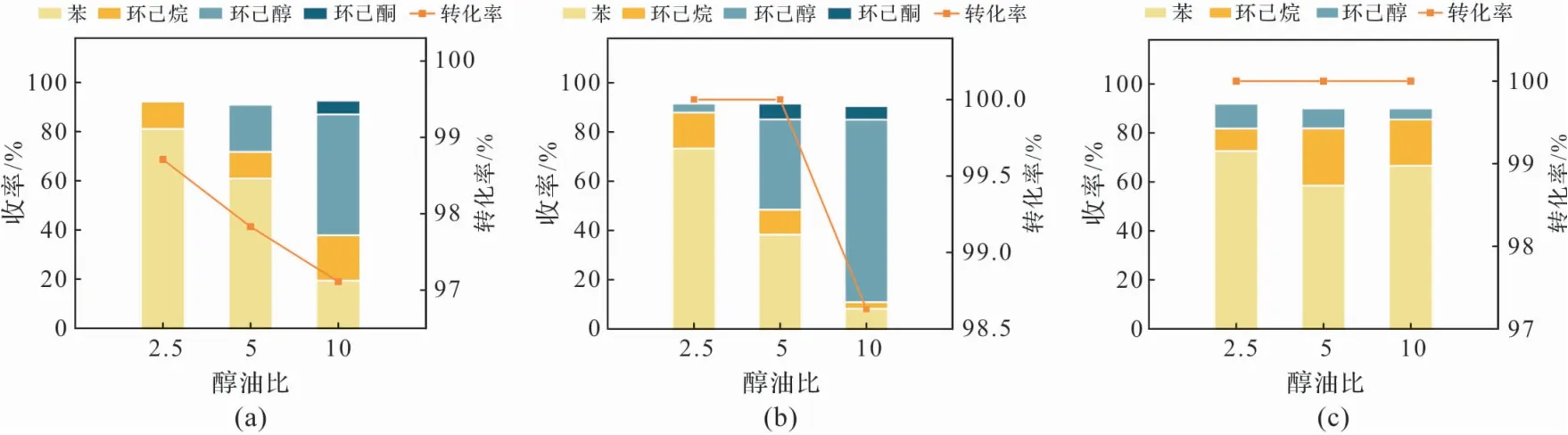

在本实验体系中,甲醇是主要的氢源,给酚类物质HDO提供活性氢原子,是反应的关键影响因素。改变醇油比,探究在醇油比为2.5∶1、5∶1、10∶1下的加氢效果,实验结果如图7所示。从图7可以看出,苯酚和愈创木酚的规律类似;随醇油比增加,酚类转化率略微降低,苯的收率显著减少。这说明过多的甲醇对酚类模化物的转化率影响较小,但会促进加氢反应,促使环己醇向环己烷转化,从而抑制苯的生成。这可能是由于较多的甲醇生成较多氢气和活性氢原子,形成竞争吸附,造成产物过度加氢;同时,较多游离氢使得生成的环己醇难以进一步产生苯。对于2,6-二甲氧基苯酚来说,甲醇的量对其HDO没有明显的影响,而对于2,6-二甲氧基苯酚,甲醇的量对其HDO没有明显的影响,推测原因是由于一分子二甲氧基苯酚含两分子甲氧基,而根据前面的实验结果推测,脱掉的甲氧基也参与供氢,故体系中的氢源相对而言处于过量的状态,对甲醇的量不敏感。

图7 不同醇油比下的苯酚(a)、愈创木酚(b)和二甲氧基苯酚(c)的产物分布;反应工况:苯酚(0.2 g),催化剂(0.1 g),230℃,1 atm N2,溶剂(12 mL),12 h

2.3 催化剂稳定性分析

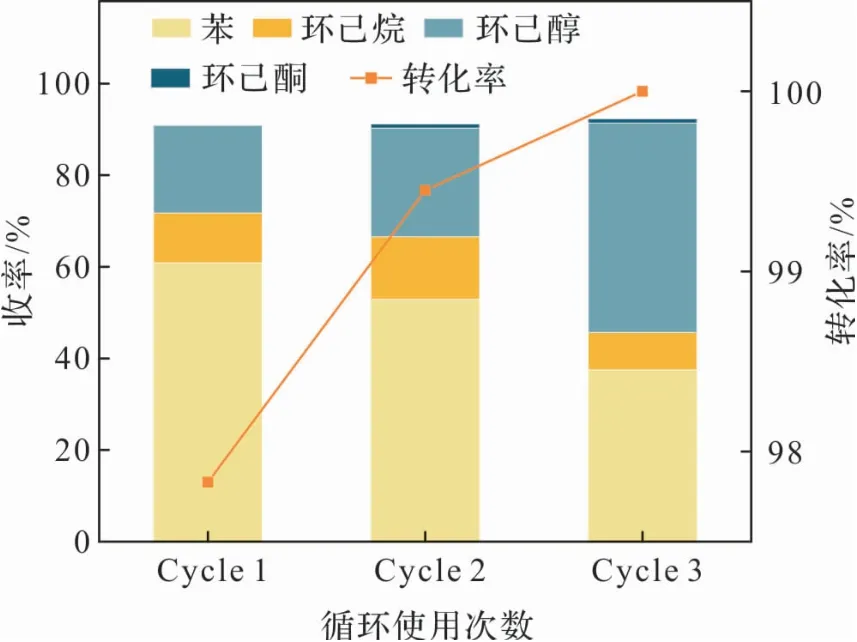

催化剂循环使用的效果如图8所示。可以看出,连续使用三次后,苯酚的转化率无明显变化,生成的苯逐渐减少,环己醇逐渐增多,催化剂性能有略微降低。推测原因是:反应中生成少量积碳,导致比表面积减小;在这种情况下,Ru分散度降低,部分催化位点失活,环己醇进一步反应的速率降低,导致下一步反应的产物苯减少。

图8 催化剂循环使用产物分布;反应工况:苯酚(0.2 g),催化剂(0.1 g),230℃,1 atm N2,溶剂(12 mL),12 h

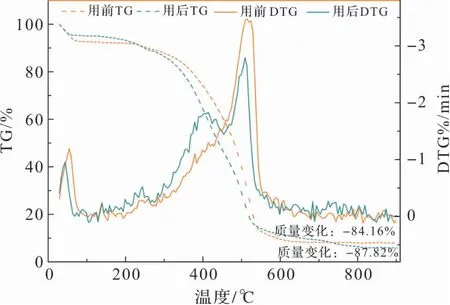

对使用前后的催化剂进行热重测试,以分析反应后的积碳情况,测试结果如图9所示。将新鲜的催化剂和使用后的催化剂做对比分析,可以认为,两者质量差即为积碳量。可以看出,催化剂的积碳量较少,积碳情况较好,在400℃有一个额外的峰,推测为积碳峰[27]。

图9 新鲜催化剂和使用后的催化剂的TG及DTG

3 结 论

(1)在本研究的原位供氢体系中,最优工况下(常压N2,反应温度230℃,醇油比2.5∶1,反应时间12 h),三种酚类模化物均接近或达到100%转化率,其中苯的收率最高可达76%。

(2)提出了可能的反应路径,即含甲氧基酚类模化物先脱掉甲氧基形成苯酚,随后苯环加氢形成环己醇,再进一步HDO产生脱氧产物。结合对醇油比影响的研究,发现从环己醇转化苯和环己烷的路径存在竞争,而体系中的活性氢原子数量对两种脱氧产物的分布具有重要影响。

(3)由于含甲氧基的酚类模化物脱氧产物的产率相对较低,环己醇的产率较高,甲氧基对体系中的活性氢原子数量也具有一定贡献。过多的活性氢原子会与反应产物产生竞争吸附,从而影响脱氧效果,同时也可能使已经生成的苯进一步过度加氢造成苯的选择性降低。

(4)综上所述,本研究在常压氮气中,采用甲醇作为氢源,可以将木质素衍生酚类化合物高效转化为以苯为主的完全脱氧产物,实现了木质素的安全、绿色转化。