物理生化法降低煤化工废水泡沫及处理成本的分析

2021-09-16钱虹洲王蒋镔朱红卫赵汉成黄建元

钱虹洲,王蒋镔,朱红卫,赵汉成,黄建元

(1.浙江浙能技术研究院有限公司,浙江 杭州311121;2.伊犁新天煤化工有限责任公司,新疆 伊宁835000)

0 引 言

煤化工废水主要是来源于煤气化、液化的工艺生产过程中如冲洗、冷却、去杂质等环节产生的含有大量苯环结构和杂环化合物的高浓度有机废水,其水质复杂,可生化性较差,含有大量酚类、长链烷烃类、芳香烃类、氨氮等有毒有害物质[1]。其中煤气化废水是煤化工废水中水质最复杂、较为难处理的部分。

目前,我国使用的煤气化工艺主要是鲁奇气化炉、壳牌气化炉、德士古气化炉。其中,鲁奇气化炉工艺产生的废水有机物浓度相对较高,主要是因为其废水中含酚量较大,酚类物质提供了50%以上的COD[2]。

根据煤化工废水的水质特点,目前煤化工废水处理工艺主要包括物化预处理、生化处理和深度处理[3]。其中物化预处理主要有脱酚、蒸氨和除油,用于回收废水中高浓度的酚类物质、氨氮以及去除油类和灰渣等污染物,满足废水进入生化处理的条件。生化处理是煤化工废水达标排放的核心工艺,是目前使用最广泛,同时也是较为经济有效的工艺,其主体多采用“厌氧+好氧”的方式,具体包括A/O、A/A/O、CAST、SBR等单体或多种组合工艺。深度处理主要包括混凝沉淀、高级氧化、吸附等工艺,可以进一步去除生化处理阶段未完全降解的COD、氨氮等污染物,提高出水水质,达标排放。

由于煤化工废水含高浓度有机物,尤其是酚类等富含表面活性物质的污染物浓度较高,在生化法处理煤化工废水的过程中发现其泡沫污染较为严重。生化系统产生的泡沫如果不进行及时处理,不仅会影响出水水质,更会影响整个废水处理系统的运行及检修,带来安全隐患。

鉴于生化池泡沫对废水处理系统的影响,本文通过某煤化工项目废水处理中试系统的生化池,开展了泡沫起因及问题分析,以找出消除泡沫的针对性措施,进行技术改造。

1 生化池泡沫产生的问题分析

1.1 泡沫的分类及产生原因

煤化工废水处理过程中常见的泡沫污染一般分为两类:化学泡沫和生物泡沫。化学泡沫是在曝气或搅拌条件下由废水中的起泡物质(如表面活性剂、某些悬浮物质等)所引起的。生物泡沫是一个由气—水—微生物形成的稳定系统,其直接原因是由于丝状菌(主要是诺卡菌和微丝菌)的大量繁殖,丝状菌基本呈丝状或枝状,容易捕捉悬浮颗粒和气泡浮到水面,形成较为稳定的生物泡沫[4]。

废水处理过程中的运行参数、进水水质(包括溶解氧、COD、总酚、p H值等)、环境条件等都会对泡沫的形成产生影响[5]。比如:当水体中溶解氧充足时,丝状菌起到正常菌胶团骨架的功能,水体中溶解氧不足时,丝状菌由于具有较大的表面积,仍能正常利用有机物,进一步大量繁殖,改变水体中微生物群落结构,引发泡沫的产生。当煤化工废水中总酚浓度增加时,泡沫体积也呈上升趋势,主要是由于酚类物质的超标抑制了正常菌胶团的生长,导致丝状菌大量繁殖诱发了生物泡沫的形成,同时,总酚浓度的增加,导致水体中活性物质增加,也造成了化学泡沫的增加。

1.2 泡沫的危害

生化池中的泡沫若不及时处理就会对废水处理的正常运行产生较大的影响,主要包括以下几个方面:(1)泡沫具有粘滞性,会将活性污泥等悬浮物卷入漂浮泡沫层。一方面,会影响微生物的繁殖;另一方面,还会影响曝气池的充氧效率。(2)泡沫会跟随废水流动进入二级沉淀池,形成大量浮渣,影响出水水质。(3)泡沫大量堆积后会溢出至甲板及相关设备上,容易造成设备的损坏,影响仪表的正常显示,同时影响运行检修,伴随着较大的安全隐患。(4)泡沫质轻且多携带的为有机物,不仅影响环境,更容易产生无组织挥发性有机物,造成大气污染。

1.3 泡沫的控制方式

根据泡沫的生成原因及相关性质,其控制方法主要包括物理消泡法、生物消泡法及化学消泡法[6]。

物理消泡法是通过物理手段改变泡沫外部的理化条件,破坏泡沫的稳定性,但是不会改变发泡成分的化学性质。一般包括水力喷射、变温法、变压法、机械法等。目前,国内污水处理中应用较多的物理消泡法是水力喷射消泡技术,其优点是设备简单、管理运行方便。但是,水力喷射消泡技术一方面会消耗大量的水,造成资源浪费,尤其是水资源缺乏区域不宜使用,另一方面,容易导致水体负荷增加,其消泡喷嘴也很容易造成堵塞,需要定期进行清理更换。

生物消泡法是利用丝状菌生长速率缓慢、周期长的生物特性,通过改变生化池内泥龄、有机负荷等条件,抑制丝状菌的繁殖,达到控制泡沫的目的。常见的调节方法主要有降低细胞平均停留时间、调整曝气量、控制温度等。生物消泡法的成本较低,对生化池的废水水质影响较小,同时对于泡沫的控制稳定持久。

化学消泡法一般是通过投加混凝剂、消毒剂或消泡剂等化学药剂来实现泡沫的消除或抑制其产生。投加混凝剂是利用其吸附凝聚能力,改变污泥的沉降性能,从而达到控制泡沫的目的。投加消毒剂是通过抑制丝状菌生长从而减少泡沫的形成,但需要控制消毒剂的剂量在一定范围内,才能避免对污水处理能力造成影响。而消泡剂则是针对不同的泡沫体系,通过破坏泡沫稳定因素,降低泡沫表面张力,促使液膜破裂,从而实现消泡。目前,针对废水处理泡沫的问题,消泡剂的使用较为普遍(见图1),但消泡剂也存在成本较高,同时容易增加水体有机物负荷、影响出水水质及后续深度处理等诸多问题。

图1 某煤化工废水处理生化池泡沫现场

1.4 消泡剂的分类及副作用

消泡剂主要由活性成分、乳化剂、载体和乳化助剂组成[7],其中活性成分是消泡剂的核心,起到破泡、减小表面张力的作用。乳化剂是为了使活性成分分散成小颗粒,有助于提升消泡效果。载体在消泡剂中含量较大,主要起到支持介质的作用,对抑泡、消泡效果有利,降低成本。乳化助剂则是为了使乳化效果更好。

消泡剂根据主要成分不同可分为非硅型、聚醚型、有机硅型和聚醚改性有机硅型四大类[8]。(1)非硅型消泡剂主要包括醇类、脂肪酸、脂肪酸酯及磷酸酯类等,适用于油性基液中产生的泡沫,其缺点主要是对致密性泡沫的消泡效率较低。(2)聚醚型消泡剂主要包括直链聚醚、醚胺、脂肪酸聚氧乙烯醚等聚醚衍生物,适用于制药、生物农药、酵母等行业,其缺点是具有一定毒性、破泡的效率不高、使用条件受温度限制。(3)有机硅型消泡剂主要是指聚二甲基硅烷(硅油),适用于油溶性溶液的消泡,但是抑泡能力较差。(4)聚醚改性有机硅型主要是指硅醚共聚物,目前应用较为广泛,分散性好,抑泡能力和消泡能力也较强。

根据消泡剂的成分可知,消泡剂主要为有机物,在煤化工废水处理过程中利用消泡剂处理生化池的泡沫主要有以下危害:(1)目前所用的消泡剂主要成分为大分子有机物,难降解,容易增加水体负荷,尤其是废水中的COD和SS;(2)有机硅等内含物质影响废水后续深度处理,易造成微滤膜、反渗透膜等膜的堵塞,影响膜的运行及使用寿命;(3)影响出水水质。

2 消除泡沫的改进措施

2.1 系统设计

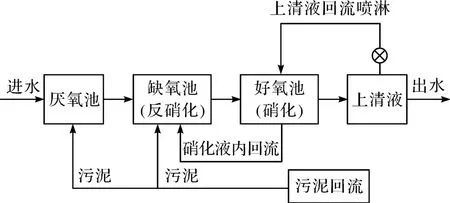

有关研究[1]指出搅拌并不能解决泡沫问题,喷淋或者投加消泡剂也只能暂时缓解泡沫的产生,不能从根本上解决问题。本案例提出利用“生化法+水喷淋”的组合方法,通过调控好氧池内的污泥浓度、溶解氧浓度及进水COD浓度,有效促进菌胶团的正常生长,减少丝状菌的过度繁殖,消耗废水中的活性物质,从源头减少泡沫的产生。同时利用间歇式水喷淋将生化池运行过程中产生的泡沫有效控制在合理范围内,避免了由泡沫引起的潜在危险因素,减轻泡沫的不良影响。中试系统流程详见图2。

图2 生化中试系统流程示意图

活性污泥是微生物及其所依附的有机物质和无机物质的总体,优良运转的活性污泥是以丝状菌为骨架结合球状菌组成的菌胶团。生物消泡法在不破坏生化处理效果的前提下,通过调整活性污泥相关运行参数达到减少生化池泡沫产生的目的。间歇式水喷淋消泡采用生化法后端出水的上清液为喷淋液,通过调控喷淋时间和频率,避免了传统喷淋消耗大量水资源的问题,提高了废水循环利用效率,可快速有效地消除生化池内过度积累的泡沫,将泡沫体积控制在合理范围内。

“生化法+水喷淋”消泡,其优点在于不仅能避免传统投加消泡剂方式对水质和后端深度处理产生的影响,还能够通过改良好氧池的运行参数,提高生化处理的效果和稳定性。

2.2 系统参数及设备选型

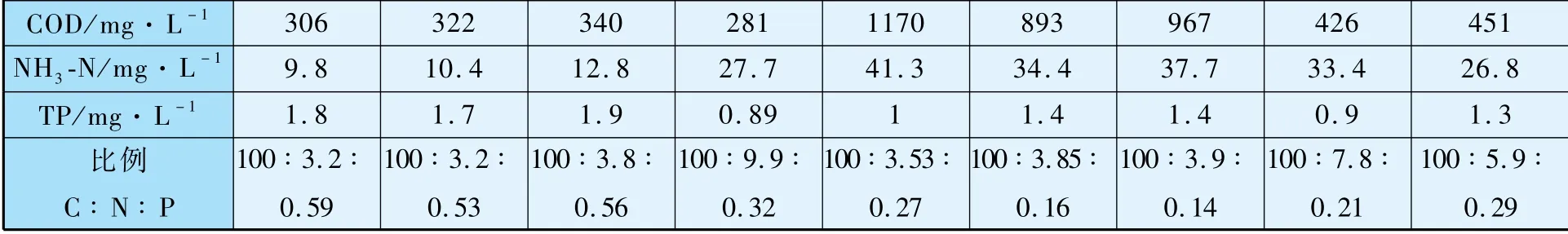

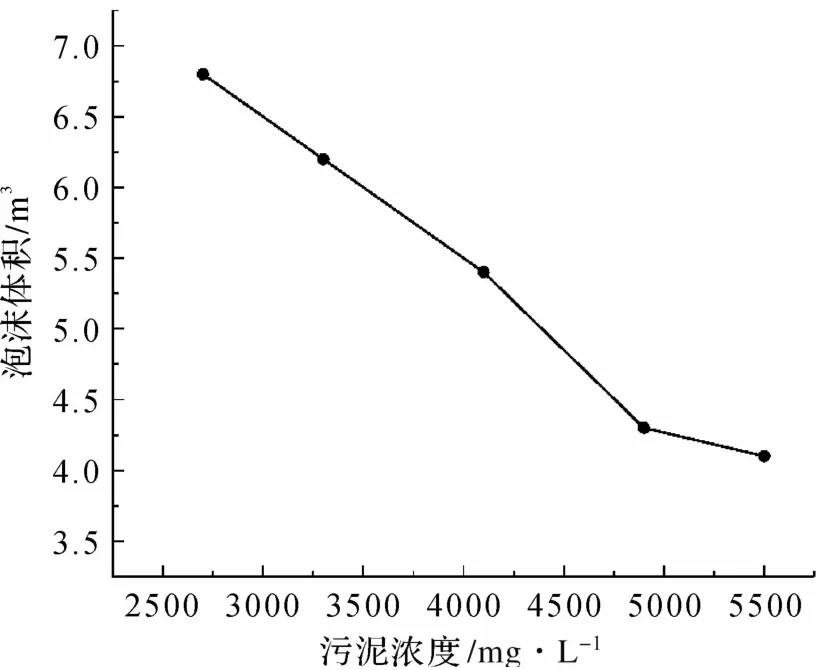

针对好氧池的泡沫问题,对某煤化工项目废水处理生化系统好氧池的COD、NH3-N、TP等水质浓度进行日常监测,部分数据详见表1。

表1 某煤化工项目废水处理生化系统好氧池的主要水质变化

中试系统的相关主要参数如下:

生化系统进水量:2 m3/h;

进水水质(范围):COD浓度300~1200 mg/L,NH3-N浓度10~45 mg/L,TP浓度0.8~2 mg/L;

厌氧池尺寸:2×1.8×2.3 m,有效容积约8 m3;

缺氧池尺寸:3.15×1.8×2.3 m,有效容积约13 m3;

好氧池尺寸:5.3×1.8×2.3 m,有效容积约22 m3;

喷淋系统:锥形喷淋头,出水孔径6.2 mm,压力2~3 kg/cm2;

喷淋水泵:扬程15 m,流量5~10 m3/h,功率1 kW;

喷淋管道:U-PVC材质;

生物参数:好氧池污泥浓度3500~5500 mg/L;

好氧池溶解氧浓度2~4 mg/L。

3 试验结果与评价

3.1 污泥浓度对泡沫的影响

当生化系统进水pH值为7.0~7.5,溶解氧浓度为3~4 mg/L,温度为25℃左右时,通过调节好氧池内的污泥浓度考察其对泡沫产生的影响,如图3所示。

从图3可知,当污泥浓度从2700 mg/L增长至4900 mg/L时,好氧池内泡沫产生量明显下降,从6.8 m3降至4.3 m3。根据泡沫产生原因分析可知,当污泥浓度升高时,菌胶团正常生长,丝状菌生长速率缓慢,无明显优势,从而减少了生化泡沫的产生;另一方面,当菌胶团正常发挥其功效时,水体中的表面活性剂被大量消耗,导致化学泡沫也相应地减少。因此,当活性污泥在一定范围内浓度上升时,可有效减少好氧池内泡沫的产生。

图3 污泥浓度对泡沫体积的影响

3.2 溶解氧浓度对泡沫的影响

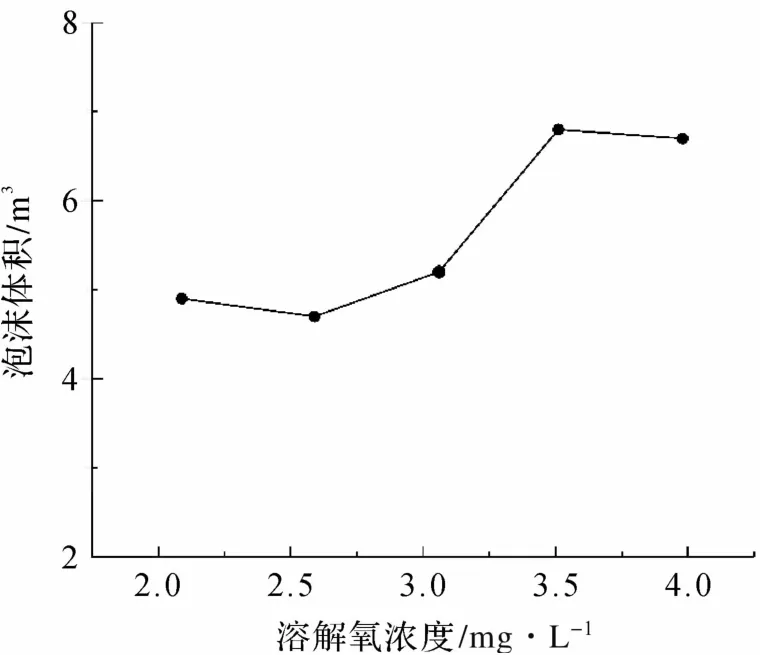

当生化系统进水p H值为7.0~7.5,温度为25℃左右,污泥浓度在4500~5000 mg/L时,通过调节好氧池的溶解氧浓度在2~4 mg/L范围内变化,考察溶解氧对泡沫体积的影响,结果如图4所示。

从图4中可以看出,当溶解氧从2.5 mg/L左右升至4 mg/L时,泡沫产生量有一个轻微的先增加后下降的趋势。这主要是因为当好氧池中溶解氧不足时,菌胶团不能正常生长,丝状菌成为优势菌种,导致泡沫体积略微增多;当溶解氧浓度达到4 mg/L左右时,可以满足好氧微生物的正常繁殖,消耗水中的有机物及活性物质,从而减少泡沫的产生。

图4 溶解氧浓度对泡沫体积的影响

3.3 进水COD浓度对泡沫的影响

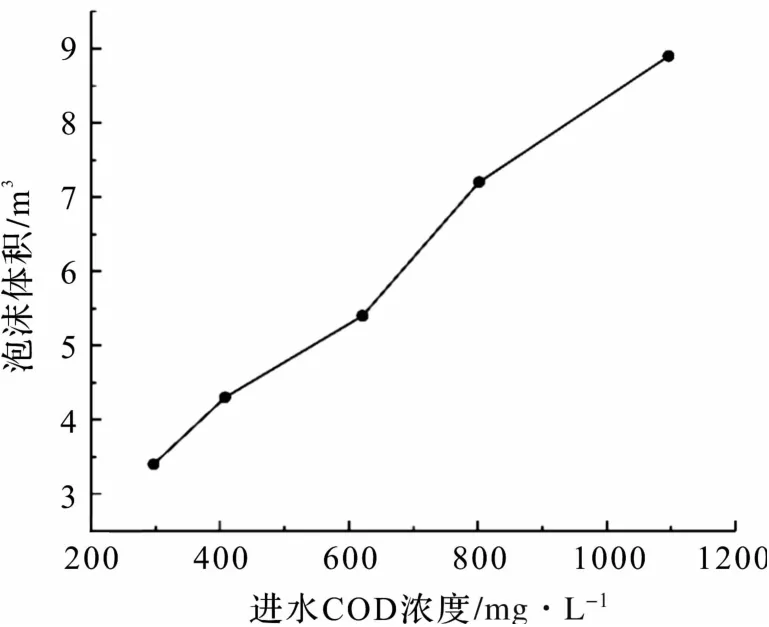

当生化系统进水pH值为7.0~7.5,温度为25℃左右,污泥浓度在4500~5000 mg/L时,溶解氧浓度在4 mg/L左右,考察水体COD浓度变化对泡沫体积的变化,结果如图5所示。

从图5可以得知,当进水COD浓度上升时,泡沫产生量呈逐步上升的状态。一方面COD浓度上升意味着水体中活性物质增加,尤其是当酚类物质增加的时候,容易导致化学泡沫的大量产生;另一方面,COD浓度上升会加剧水体中菌胶团对溶解氧的消耗,导致水中供氧量不足,丝状菌成为优势菌,导致生物泡沫的增加。

图5 COD浓度对泡沫体积的影响

3.4 水喷淋对泡沫的影响

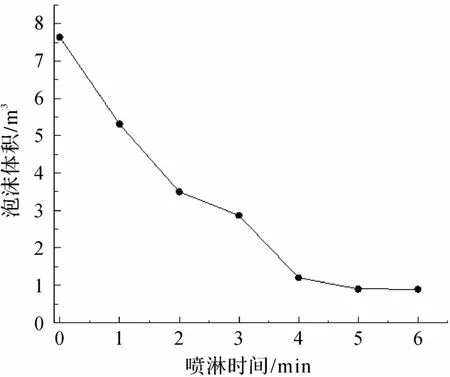

当生化系统进水pH值为7.0~7.5,温度为25℃左右,污泥浓度在4500~5000 mg/L时,溶解氧浓度在4 mg/L左右,水体中的COD基本维持在500 mg/L时,运行15 min后,好氧池中的泡沫会产生并积累到接近池体表面,此时需要进行水喷淋,通过物理法快速消除泡沫。中试系统好氧池的平面截面积为9.5 m2,经过测试,选用3个喷淋头即可使喷淋面积覆盖泡沫区域。泡沫体积随喷淋时间的变化,效果如图6所示。

从图6可以看出,当喷淋时间持续5 min时,泡沫体积从一开始的7.6 m3降至0.9 m3,而后随着时间的增加泡沫的体积一直维持在0.9 m3上下。因此在后续运行过程中采用间歇式喷淋的方法,即每隔15 min进行喷淋消泡,喷淋时间持续5 min,即可将泡沫体积控制在合理范围之内。

图6 泡沫体积随喷淋时间的变化

3.5 能耗及运行成本分析

根据活性污泥、溶解氧、COD等因素对泡沫产生量的影响可以得知,生物消泡法主要是通过调整活性污泥的浓度来抑制生化池泡沫的产生,整体运行参数是在满足生化系统正常运行的基础上进一步调控来达到抑制泡沫的目的,因此没有额外的成本投入和能耗。

水喷淋消泡采用的是生化后端的上清液作为喷淋液,因此没有药剂成本,其运行成本主要为喷淋泵的能耗。中试系统的处理水量为2 m3/h,间歇式喷淋所选用的泵的功率为1 kW,运行周期为每15分钟喷淋5分钟,则每小时耗电量为0.25 kWh,煤电厂内的电费按0.33元/kWh计算,其成本为1.98元/d,即0.041元/m3废水。

现有煤化工废水针对生化池泡沫问题多使用消泡剂进行消泡,一般消泡剂的市场价格大约在6000元/t左右。按通常的投加量计算,其消耗量大约在10.42 g/m3废水,成本约为0.063元/m3废水。

因此与消泡剂消泡相比,“生化法+水喷淋”的消泡方法每立方米废水可节省运行成本大约0.022元(即0.063-0.041=0.022元/m3),在控制泡沫污染措施的运行成本上,比使用消泡剂可节省大约35%。

4 结 论

由于煤化工废水水质复杂,有机物浓度较高,尤其是多元酚、氨氮等活性物质含量较高,其生化系统无法避免产生大量泡沫,重点在于如何减少泡沫的产生量及运行过程中的调控。

传统废水治理过程中采用单一的物理法或化学法控制泡沫的生成和累积,具有成本高,效率低等诸多问题。本案例采用“生化法+水喷淋”的组合方案,对生化池的泡沫进行预防和控制,不仅可快速消除已生成的泡沫,同时还可从源头减少泡沫的产生。与消泡剂消泡相比,“生化法+水喷淋”的方法不会引起水体负荷的增加,尤其是生化池的COD浓度,从而可以促进整个废水处理原有生化处理系统正常稳定运行。且本方案简单有效,一次投入成本低,运行成本相对消泡剂而言有较大优势,每立方米废水消泡成本可节省大约35%。因此,物理生化法组合来降低煤化工废水泡沫及处理成本的方案是切实可行的。