浅谈芳烃联合装置加热炉炉管的焊接

2021-09-15李雪梅

李雪梅

中石化第四建设有限公司 天津 300270

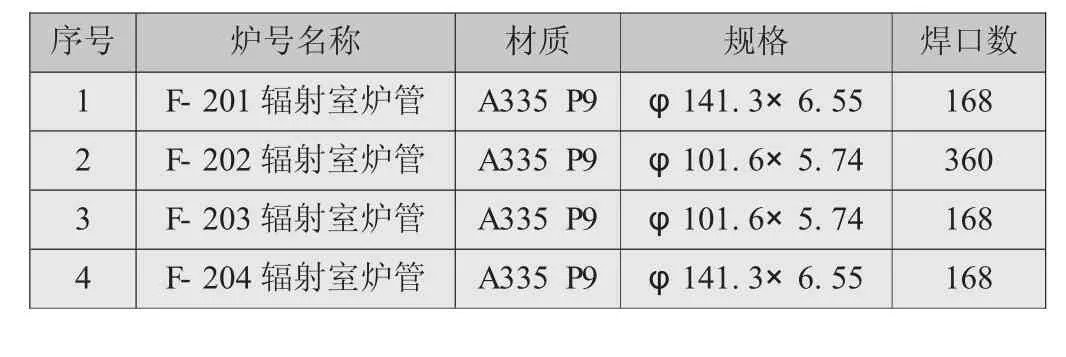

耐热钢P9 在温度不大于630℃的使用环境下,在高温硫腐蚀、高温环烷酸腐蚀介质中都有良好的抗腐蚀能力,因此广泛应用于石化装置中的管道及加热炉炉管的焊接。以芳烃联合装置四合一加热炉炉管为例,介绍耐热钢P9 的焊接工艺。炉管的规格如表1 所示。

表1 P9 炉管规格及焊口数量

1 炉管P9 的性能分析

1.1 化学成分及机械性能

P9 化学成分及机械性能具体见表2 和表3。

表2 P9 无缝钢管化学成分表 %

表3 P9 无缝钢管力学性能表

1.2 工艺焊接性

(1)P9 钢可焊性较差,具有相当高的空淬倾向和较大的冷裂倾向,焊接完成后焊缝及热影响区金属硬度高、塑性差。为防止冷裂纹的形成并保证接头的韧性,焊前应进行预热,焊后应进行热处理。

(2)控制焊接区组织转变的进程也是耐热钢P9 焊接质量控制的关键。要在焊接过程中严格控制焊件的道间温度,使其保持在预热温度以上。

(3)P9 焊接接头在焊后状态均为高硬度的不稳定组织,因此焊后必须作相应的热处理,以改善焊接接头的机械性能。

(4)从耐热钢炉管P9 的焊接性分析来看,加热炉炉管焊接的关键环节是防止冷裂纹产生。为了避免冷裂纹的产生,应重点控制焊接环境、焊接材料、焊前预热、焊接道间温度和焊后热处理等工序。

2 焊接施工准备

2.1 环境条件

施焊前应确认环境符合要求,风速:手弧焊小于8m/ s;氩弧焊小于2m/ s。相对湿度小于90%。无雨、雪天气。

如果环境不满足上述要求,应搭设防风、防雨棚,否则禁止施焊。

2.2 焊机要求

焊机为直流焊机,并且保证焊机完好、性能可靠,双表指示灵敏,且在校准周期内。

2.3 焊工资质要求

焊工必须持有有效期内相应材质、相应位置的《特种设备焊接操作人员考核细则》合格证,经项目质检站确认后方可上岗施焊,严禁无证上岗或越岗施工。

焊工应配备以下工具:钢丝刷、锉刀、焊丝筒、焊条筒、砂轮机。

2.4 焊接方法

目前石化行业常用的焊接方法为氩弧焊焊打底,焊条电弧焊盖面。

2.5 焊接材料选用

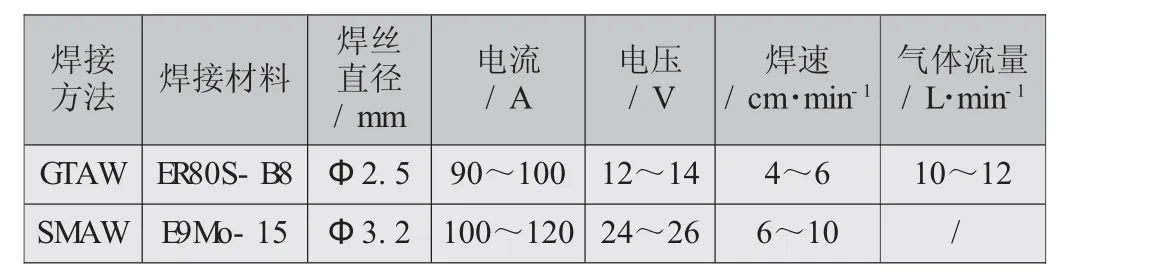

焊接材料的选用应根据被焊管材的化学成分、力学性能及使用和施焊条件来综合考虑。常用的焊材为ER80S- B8,焊条为E9Mo- 15。

2.6 焊材管理

(1)入库材料应有合格质量证明文件,焊条、焊丝应按种类、牌号、批号、规格和入库时间分类存放保管,垛有明确标志。焊材库应配置空气温湿度记录仪,库房内温度保持在5℃以上,湿度不超过60%。焊条、焊丝应存放在架子上,架子离地面和墙面的距离应不小于300mm,架子上宜放置干燥剂。由专人负责,统一管理,作好记录,并由材料工程师定期进行检查。

(2)焊条烘干:焊条使用前要按照焊条说明书要求的参数进行烘干。

3 焊接具体施工

3.1 坡口加工

坡口原则上全部采用机械加工,个别管段无法进行机械加工时,也可采用火焰加工。在修磨坡口时,必须打磨掉2~3mm 的淬硬层,并将切割热影响区打磨干净;采用火焰加工的坡口修磨完毕后,应对坡口表面进行检查,确保坡口表面不存在裂纹、分层和夹渣等缺陷。

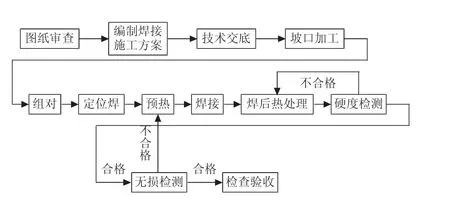

图1 焊接流程图

3.2 焊接接头组对及清理

组对前要用角式磨光机、棒式砂轮机、钢锉等将坡口及内外两侧不小于20mm 范围内的母材表面清理干净,直到露出金属光泽。焊口组对时应使管内壁平齐,其错边量不应超过管壁厚的10%,且不大于1mm。

3.3 定位焊

固定管或转动管定位焊应不少于三处,当管径小于57mm 时可点焊两处。定位焊焊接工艺和焊材应与正式焊接相同,定位焊方式为过桥方式,焊点数为2—5点,定位焊长度为10~15mm,高度为2~4mm,且不超过壁厚的2/ 3。

3.4 焊前预热

焊前预热温度为200~250℃,预热宜采用电加热法,并应在坡口两侧均匀进行。定位焊缝可采用火焰加热,且取预热温度的上限值,但必须保证热透且温度均匀;预热范围应为坡口中心两侧各不小于壁厚的5 倍,且不小于100mm,加热区以外100mm 范围内宜保温;预热温度宜在距对口中心50~100mm 范围内测量,且测量点应根据焊件情况均匀分布。具体焊接工艺参数见表4。

表4 焊接工艺参数

3.5 焊接工艺要点

(1)焊缝应尽可能一次连续焊完,预热焊缝若被迫中断施焊,重新焊接时要先检查确认表面无裂纹后重新预热方可施焊;需热处理的焊缝中断焊接或焊接完毕不能及时进行热处理时,应对焊缝进行200~350℃、不少于30min 的后热缓冷;需热处理焊缝的无损检测要在热处理完毕后进行。

(2)多层焊时,层道间温度应控制在等于或稍高于预热温度。

(3)单面钨极氩弧焊打底焊接时,焊缝内侧充氩气保护;打底要控制好电弧,运弧及送丝要均匀,以保证焊缝根部熔合良好。

(4)禁止在非焊接部位引弧及电弧擦伤管材表面,层间清渣要彻底。

4 焊后热处理

(1)根据P9 材料的特性,为了减少冷裂倾向和淬硬性, 焊接后应立即进行焊后热处理。热处理温度为750~780℃。保温时间按2.4min/ mm 计算,最短保温时间为2h。本加热炉炉管的保温时间为2h。

(2)热处理采用电加热方式,加热范围为焊缝两侧各不少于焊缝宽度的3 倍,且不少于25mm。加热区外100mm 范围内应予以保温,且管道端口应封闭。保温棉采用耐温≥1000℃的硅酸铝高铝毯, 厚度≥30mm。

(3)热电偶布置:热电偶采用K 系列EU- 2 型,测温范围为1100℃,使用前热电偶须经校验合格。安装时用镀锌铁丝捆绑牢固,端部紧贴焊缝。每道焊口按设计要求布置两个热电偶。

(4)自由升温至300℃后,加热速度应按5125/ T(℃/ h)计算,且不大于220℃/ h。

(5)保温后的冷却速度应按6500/ T(℃/ h)计算,且不大于260℃/ h,300℃后可自然冷却。

(6)各种材料按标准布置完毕后,对加热器、保温棉和连接头等进行自查,合格后连线并送电进行热处理。

(7)焊后热处理的温度控制宜采用计算机自动控制,温度曲线应用计算机自动记录。

5 硬度检测

炉管铬钼钢焊缝经热处理后,需按设计要求对焊缝进行100%的硬度检测。每个接头的硬度检验应不少于1 处,每处应包括焊缝、热影响区,其合格标准为布氏硬度HB≤241。

6 质量要求

6.1 外观质量要求

焊缝与母材圆滑过渡,表面应无裂纹、气孔、夹渣、飞溅和咬边等缺陷;焊缝表面不得低于母材表面,100%射线检测焊接接头余高不超过1+0.1b(b 为组对后坡口最大宽度),且不超过2mm;其余焊接接头余高不超过1+0.2b,且不超过3mm。

6.2 内部质量要求

内部质量检查按照设计要求100%射线检测,II 级为合格。

7 结论

本装置加热炉炉管现场焊接时,严格按照焊接工艺执行焊前预热、焊接、焊后热处理等工艺要求,焊接一次合格率达99%以上,保证了工程焊接质量。