大型薄壁类塔器薄壳稳定性的技术研究

2021-09-15李帅

李 帅

中核机械工程有限公司 浙江嘉兴 314300

浙石化二期项目C5分离装置共有18 台大型薄壁类塔器,其中部分塔器设备长度在70000mm 以上,且直径不超过3400mm。对于这类长径比较大的薄壁塔器,在吊装时,需对吊装过程中塔体各类稳定性(如挠度、强度等)进行分析和校核计算,其中最容易忽略的是筒体薄壳稳定性的校核计算。薄壳稳定性的校核,其核心内容是指设备在抬吊时,壳体纵向弯曲应力是否大于壳体许用轴向压应力的极限值,若大于许用极限值,会导致设备壳体发生不可逆的变形。为避免发生这一问题,需对C5装置的18 台薄壁塔器全部进行薄壳稳定性的校核计算,并对那些薄壳稳定性不满足要求的塔器提出解决方案。

1 技术难点分析

C5分离装置共有16 台薄壁类塔器,其长度均超过57000mm,且直径均不大于4000mm(表1)。由于设备主吊耳均采用了侧壁板式吊耳(顶封头处),溜尾采用尾板式吊耳(裙座基础环处),导致设备在水平起吊时,塔体中段筒节将承受较大弯矩。为防止出现不可逆的变形,对其壳体的薄壳稳定性进行校核计算。

表1 C5 分离装置薄壁类塔器参数

校核稳定性首先需计算出各筒节的弯矩。由于各筒节的重量是由此段筒节净重、内部预焊件重量、梯子平台重量、保温及铝皮重量、附塔管线重量组成,故采用均值法计算出各段均布载荷。计算公式见式(1)。

式中:G——筒节总重量,t;

g1——筒节净重量,t;

g2——筒节内部预焊件重量,t;

g3——筒节梯子平台重量,t;

g4——筒节保温及铝皮重量,t;

g5——筒节附塔管线重量,t。

均布载荷(q)计算式见式(2)。

式中:q——均布载荷,N/ mm;

L——筒节长度,mm。

计算出各筒节均布载荷后,利用MDsolids3.5 软件计算出各筒节的弯矩(也可通过公式计算)。图1 为各筒节的最大弯矩。

图1 各筒节最大弯矩

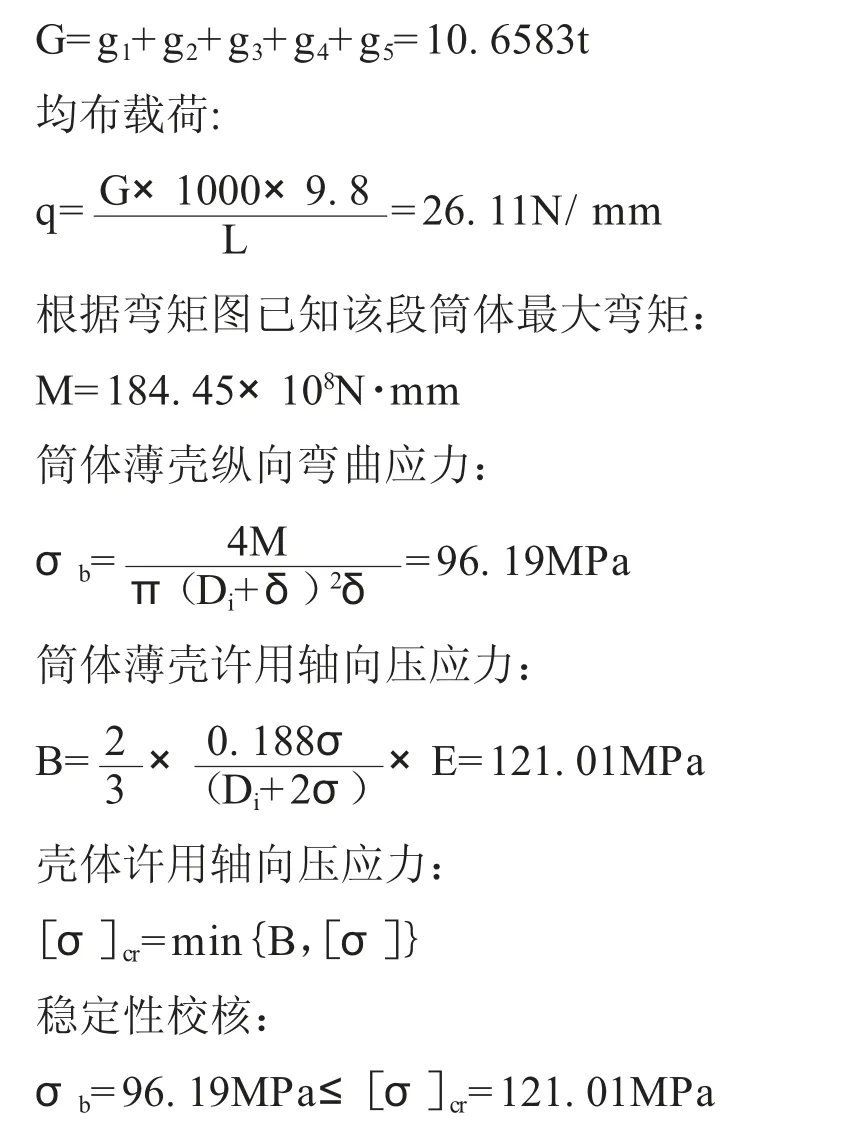

通过最大弯矩M,计算出各筒节上的纵向弯曲应力(σb),见式(3)。

式中:Di——筒节内径,mm;

M——筒体最大弯矩,N·mm;

σb——纵向弯曲应力,MPa;

σ——筒节名义厚度减去材料厚度偏差,mm。

查阅GB/ T150.3《压力容器第3 部分:设计》中对应外压圆筒应力系数曲线图。若A 值落在常温下金属材料线的右方,则过此点垂直上移,与常温下金属材料线相交(中间温度用线性内插法),再过此交点水平方向右移,得到B 值;若系数A 落在常温下金属温度线的左方,则按式(4)计算B 值。

式中:E——材料的弹性模量,MPa;

σ——筒节厚度,mm。

壳体许用轴向压应力:[σ]cr=min{B,[σ]}稳定性校核:σb≤[σ]cr

则稳定性满足要求。

根据此计算过程,分别对C5装置16 台薄壁塔的稳定性进行校核。计算发现,有6 台塔稳定型不满足要求,分别为异戊二烯萃取精馏塔A、异戊二烯萃取精馏塔B 和脱重组分塔A。

2 解决办法

计算得到异戊二烯萃取精馏塔A 的16mm 筒节段纵向弯曲应力σb=126.42MPa,[σ]cr=MPa。由于该段的弯矩呈线性递减,最大弯矩处是在与壁厚20mm 筒节的连接处。故要保证筒节在吊装时不发生变形,需通过各种办法减少此部分的弯曲应力,或增加此部分的许用轴向压应力。可实施的办法有以下几种:

(1)调整主吊耳和溜尾吊耳的位置,将主吊耳下移或溜尾吊耳上移;

(2)增加此段筒节的壁厚,使其惯性矩增大,从而使壳体的许用轴向压应力增大,通常采用换板或贴板的方法;

(3)对此段筒节进行加固,在筒体内外侧设置加强圈或加强筋板,以增大壳体的许用轴向压应力。

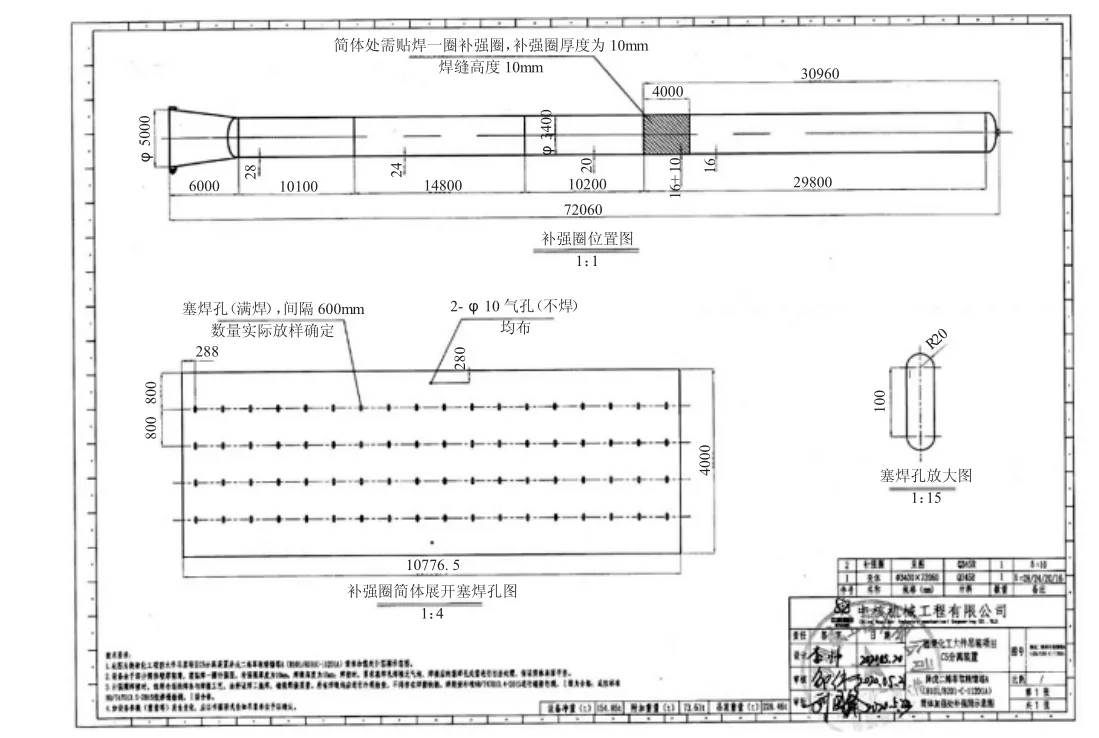

该塔的直径为3400mm,长度70900mm,吊装重量208.t,若使用管轴式吊耳,则需将主吊耳处筒节进行加厚,成本最少增加50 万元。再结合设备的实际制造进度,塔体各筒节已基本完成焊接,SP- 13- 200- 40 和APB- 9- 200 型吊耳也已制造完成(待焊接),最终选择贴板的方式来解决筒节薄壳稳定性不满足的问题。即在16mm 厚筒节段最大弯矩处贴焊一块长度4000mm、厚度10mm 的Q345R 钢板,贴焊方式如图2所示。

图2 异戊二烯萃取精馏塔A 筒体加强处补强圈示意图

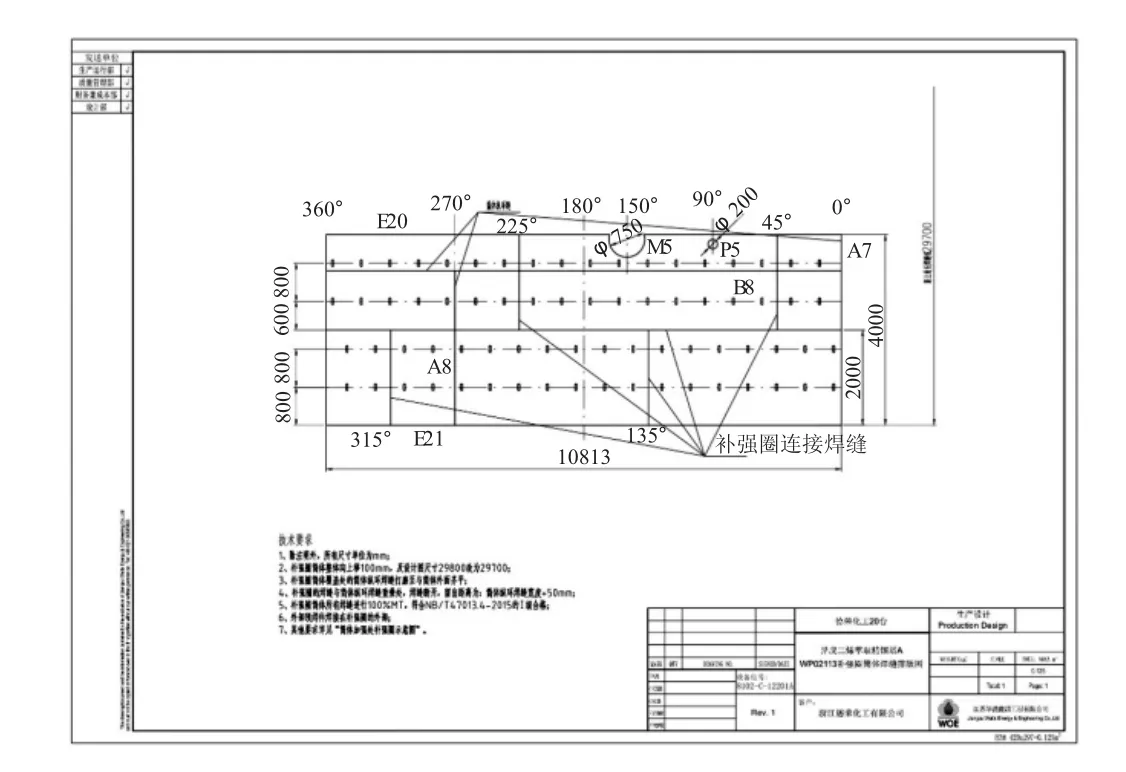

制造厂根据我方提供的补强圈示意图图进行了排版,最终确定贴焊方案如图3 所示。

图3 异戊二烯萃取精馏塔A 筒体加强贴焊方案

同时,重新对贴焊后的此段筒节再进行校核计算,结果见图4。

图4 贴焊后筒节校核结果

对筒体局部进行了贴板补强(贴板厚度为10mm),贴板在计算时按其厚度的一半(5mm)进行计算, 补 强 后 该 段 筒 节 Di=3400mm、δ=21mm。L=4000mm 筒体段强度校核计算如下:

可见,水平吊装时,该段筒节薄壳稳定性满足要求。

利用同样方法也解决了异戊二烯萃取精馏塔B、脱重组分塔A 这4 台塔的薄壳稳定性不满足要求的问题,最终6 台设备均安全完成吊装(图5),验证了此计算及解决方法的有效性。

3 结语

近年来,一方面随着国内重点大型石化装置规模的不断扩大,装置核心塔器的高度越来越高,高度在70000mm 以上的塔器已屡见不鲜;另一方面,越来越多的石化项目均将大型设备的吊装吊耳归口给吊装单位进行设计。这就要求吊装单位在吊耳设计时,需对设备吊装过程中每一状态下的塔体各项稳定性(如挠度、强度等)进行分析计算。而薄壳稳定性的校核计算常常是最容易忽略的一项。本文主要阐述了大型薄壁类塔器在吊耳设计时薄壳稳定性校核的一种方法,及稳定性不满足要求时的解决方案,旨在为公司今后此类问题提供参考。