锆材管道焊接工艺在三聚甲醛装置中的应用

2021-09-15詹泽丞杨梦颖王东胜

詹泽丞 杨梦颖 陈 炜 王东胜

中国化学工程第十六建设有限公司 湖北宜昌 443000

作为“五大工程塑料”之一的聚甲醛塑料(POM),其重要中间体——三聚甲醛(TOX)在生产过程以浓硫酸为催化剂,并且合成反应过程中产生甲酸等有机酸,对设备及管道材料有极强的腐蚀性。因此,在山东某三聚甲醛装置中,反应设备及其连接的部分管道采用锆材。因为锆材在有机酸(醋酸、甲酸等)、无机酸(硫酸、硝酸等)、强碱(NaOH、KOH 等)和一些熔盐中具有更好的耐腐蚀性能[1],一般应用于核动力工程和醋酸、硫酸等石油化工生产中。

锆材作为一种稀有金属,其造价非常昂贵,又因其在高温状态下具有较强的活跃性,因此在制作过程中存在难点,特别是在焊接方面。以下以山东某三聚甲醛装置的锆材工艺管道现场焊接为例,简要阐述锆材管道焊接工艺及技术要求,为锆材管道的现场焊接应用提供一定的指导和参考价值。

1 锆材管道在三聚甲醛装置中的焊接性分析

锆(Zr)作为元素周期表中的第IV- B 族元素,是一种非铁贵金属,密度为6.49g/ cm3,熔点1852±2.001℃,沸点4377℃,热导率为0.18 W/(cm·K),化合价有+2、+3 和+4。三聚甲醛装置中使用的锆材,在高温下易与O2、H2、N2反应。在焊接热循环过程中,主要表现为[2]:

(1)在200℃时,Zr 开始与H2反应生成ZrH2;大约315℃时,因吸收H2而可能导致氢脆;

(2)在300℃时,Zr 与O2可反应生成ZrO3;大约550℃以上,会与空气中的O2反应生成一种脆性氧化膜;而在700℃以上,Zr 会因吸收O2使得材料严重脆化;

(3)在400℃时,Zr 开始吸收N2;随着温度升高反应越剧烈,600℃时与N2反应生成ZrN;

(4)在400℃以上,Zr 与C 或C 的化合物反应生成碳化物,使得材料变得疏松、变脆,容易产生晶间腐蚀;

(5)在Zr 材加热至焊接温度时,其材料表面的氧化物很容易被溶解,使焊缝的质量受到一定的影响,导致锆材的耐腐蚀性能下降。

焊接过程中,环境中的O、H、N 及C 等元素在没有技术措施的情况下,很容易与Zr 反应并存在于焊缝中,导致焊缝的脆性增加,急剧降低了材料的机械性能和耐腐蚀性能。因此,在焊接的热循环过程中,如何做好敏感温度区的氩气保护,以及材料表面的清理,是整个锆材管道焊接质量的决定性因素。

2 焊接设备及材料

2.1 锆材管道材料

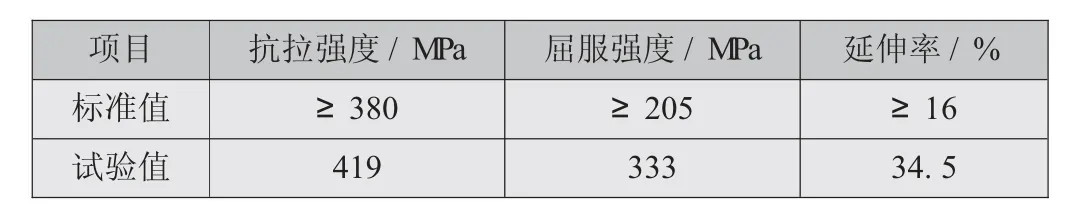

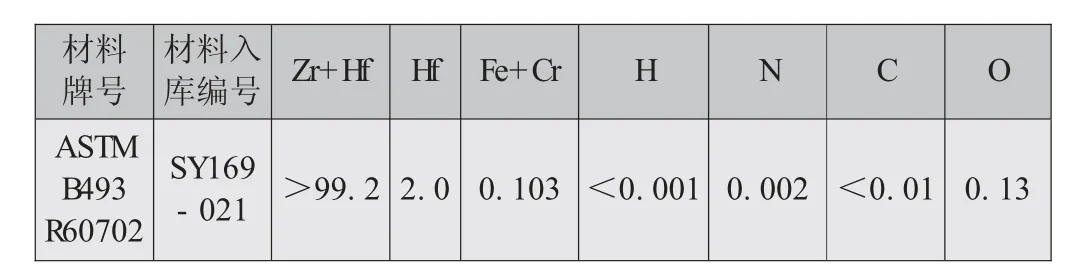

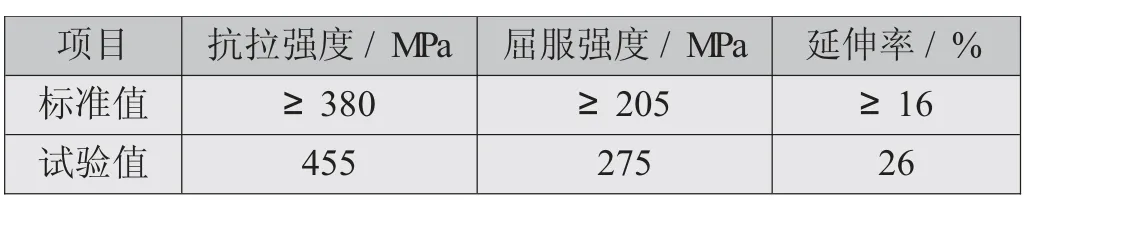

三聚甲醛装置中的锆材管道采用的无缝钢管规格为10”(DN250),壁厚为4.5mm,材料牌号ASTM B658 R60702,制造标准ASMEB36.19M,其材料的化学成分和机械性能分别如表1 和表2 所示。采用法兰规格为10”(DN250)- CL150- RF- S- 4.5mm,材料牌号ASTM B493 R60702, 制造标准ASMEB16.5- 2017,其材料的化学成分和机械性能分别如表3 和表4 所示。

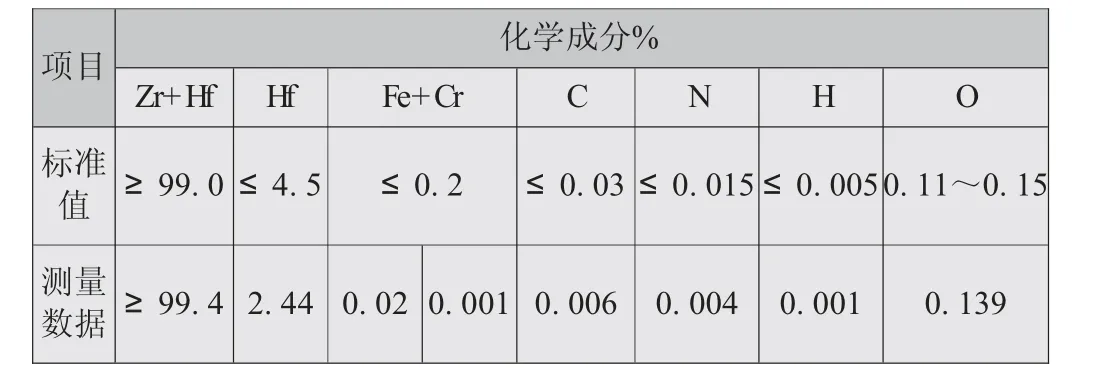

表1 无缝钢管材料的化学成分 %

表2 无缝钢管材料的机械性能

表3 法兰材料的化学成分 %

表4 法兰材料的机械性能

2.2 焊接工机具及材料

(1)焊机:带有高频引弧装置的直流氩弧焊机,设备型号WS- 400(PNE50- 400);

(2)焊丝:采用锆丝,规格φ2.4 mm×1000mm,牌号ERZr- 2,其化学成分如表5 所示;

表5 焊丝(锆丝)材料的化学成分

(3)氩弧焊焊把、氩弧焊帽、不锈钢钢丝轮、磨光机、测温枪、内磨机、气带、海绵以及自制的冷却水箱、拖罩(用于氩气保护,图1)等;

图1 焊接时外部氩气保护用拖罩实物图

(4)氩气(Ar),纯度≥99.999%;丙酮或者无水乙醇(用于清洗材料表面油脂);

(5)现场为半开放装置,设置防风棚及挡风措施,保证焊接环境的清洁及无风状态。

3 锆材管道焊接的焊前准备

3.1 作业场地环境准备

(1)焊接所在场地应保持清洁、干燥,相对湿度不宜超过80%;环境温度低于5℃时,需停止焊接作业[3];

(2)锆材管道焊接所在场地5m 内,严禁进行其他金属(如碳钢等黑色金属)的切割、打磨及焊接等作业,需防止其他金属尤其碳钢对锆材管道焊接过程中的材料污染;

(3)在施焊场地处,设置防风棚,并做一定的挡风措施。当遇到风力较强时,为避免焊接过程中的焊缝产生气孔,以及锆材与H、O、N 等元素反应,应停止焊接作业。

3.2 锆材管道的切割及坡口加工

(1)切割下料前,需按照图纸并结合现场实际情况的尺寸进行,核对好材料的材质、规格及尺寸等,经现场质量检查员及技术管理人员的复核后进行管道下料切割。

(2)切割时,建议采用机械切割,以保证锆材管道材料尺寸的精准。现场实例中因材料规格较大,整体焊接量较小,采用磨光机对管道材料进行下料切割。

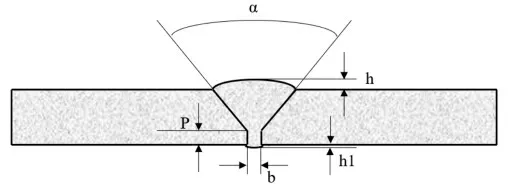

(3)现场采用内磨机及磨光机对锆材无缝钢管、管件及法兰进行坡口加工,坡口加工角度如图2 所示。

图2 坡口加工角度

3.3 锆材的焊前清理

由锆材的焊接性分析可以看出,材料表面的焊前清理很大程度上影响着焊缝的焊接质量,材料表面及坡口的表面油污会造成焊缝的脆化和晶间腐蚀,导致形成裂纹等缺陷。

(1)在坡口加工完成后,对坡口表面及其边缘50mm 范围内的区域使用内磨机进行打磨,将表面的毛刺和杂物等打磨干净,使之露出金属光泽;

(2)采用不锈钢钢丝轮对内磨机处理的地方再进行清理;

(3)使用丙酮或者无水乙醇对清理之后的表面进行清洗。

对清洗好的焊件采用防尘措施,并对坡口处进行覆盖保护,放置时间不得超过8h[3]。锆材在焊接前,再一次对坡口及其边缘20mm 处用丙酮或者无水乙醇进行清洗。同时,在焊接前也要对焊丝进行一遍清洗,去除其表面的油脂类杂质及灰尘等污染物。清洗之后的焊丝使用干净的手套拿取,避免焊材的二次污染。

4 锆材管道的现场焊接工艺

4.1 焊接方法

为避免锆材管道的焊接熔池接触到空气中的O、H、N,保证锆材管道在焊接过程中顺利渡过敏感温度区,根据现场管道的施工清理,采用手工钨极氩弧焊方法,并对管道的内部进行高纯度氩气的充氩保护。同时在焊接过程中,对管道外侧焊接熔池的热敏感区域使用自制拖罩进行充氩保护。

4.2 焊接工艺

(1)焊接电流极性为直流正接,采用高频启动;

(2)焊前不需要进行预热,焊接后其热敏感区域需在高纯度氩气的保护下,冷却至180℃以下,再进行自然冷却;

(3)组对时采用点焊,电流范围为120~140A,电压范围为14~16V;在进行打底焊接时,电流范围为120~150A,电压范围为14~18V,焊接速度为3.14~4.7 in/ min;在进行中间填充焊及盖面焊时,电流范围为160~190A,电压范围为16~21V,焊接速度为5.5~7.09 in/ min;

(4)氩弧焊焊枪处的氩气流量为18~22L/ min,自制拖罩处氩气流量为37~42 L/ min,管内充氩保护的氩气流量为20~25 L/ min;

(5) 在焊接前,对管内空间使用高纯度氩气(99.999%)进行充氩保护,管内空间进行氩气置换合格后,再对管内空间充氩15min 后才进行焊接作业;

(6)使用塑料细管对焊炬的氩气气带5m 区域进行冷却水降温措施,使得焊炬处的氩气能够更迅速地降低焊接熔池温度;

(7)焊接时焊炬稍微向前倾斜,与管道轴线的夹角为80°~85°,采用直进焊方式,焊炬做直线移动,不要横向摆动;

(8)在焊接过程中,焊丝末端应在保护气体内;

(9)在焊接前,焊炬处氩气的送气时间应提前2min;在焊接后,焊炬处氩气的送气时间应滞后2min。

5 锆材管道焊接技术要求

5.1 定位焊

(1)定位焊采用与正式焊接相同的焊接方法及工艺,使用同样的焊丝材料,在组对时严禁强力组对,使用木锤或者其他较软材料的工具敲打。

(2)定位焊接时电流比正常焊接电流高10%~15%,且焊接焊缝的高度不能超过管子材料壁厚的2/ 3。

(3)焊缝起头及结尾处应该圆滑过渡,且在一侧打底完成后,将焊点打磨干净并重新对其进行清理。

(4)在定位焊接过程中,若发现焊缝处存在裂纹、气孔,以及因氩气保护问题导致的氧化变色,应该将此焊缝处缺陷清除并重新焊接。

5.2 焊接的起弧和收弧

(1)起弧前,焊炬焊枪处氩气先进5~10s,且起弧之前是在管内空间的充氩保护置换空气合格之后,拖罩处氩气也同步开始送氩气。起弧要采用高频引弧,不允许摩擦引弧。

(2)收弧时,通过电流衰减来完成,并在氩气保护的状态下,将弧坑填满;在电流终止之后,焊炬应继续保持在焊接熔池之上;同时,管道内部空间及拖罩处的氩气继续进行送气,直到焊缝和热影响区冷却至敏感温度(200℃)之下。

5.3 高温保护

在连续焊接过程中,随时用测温枪对焊接处的热影响区域及焊接熔池边缘位置进行温度测量,监控锆材管道处的温度。当温度超过180℃时,需立即用氩气进行冷却,降低升温速度。

当锆材管道焊缝处温度超过300℃时,立即停止施焊,采用经过冷却水冷却的氩气对焊缝处进行降温保护,并使用无水乙醇对焊缝的边缘处进行降温处理,使得温度降低至180℃以下,然后进行焊接作业。

6 锆材管道焊缝质量检验及判定

6.1 焊缝质量的外观成形检查

6.1.1 焊接接头外观

焊缝表面不得有熔渣、咬边、裂纹、凹陷、气孔、弧坑、飞溅及未熔合等缺陷。同时,焊缝成形呈现细密波纹状,表面为明亮的银白色,热影响区单侧不变色区域的最小宽度大于10mm。图3 为现场焊缝实物图片。

图3 现场焊缝实物图片

焊缝色泽检验合格标准如表6 所示。

表6 锆材管道焊缝色泽检验合格标准

6.1.2 焊缝宽度及余高检查

焊缝的宽度要求每侧不超过坡口边缘的2mm 为合格;焊缝余高根据GB50683- 2011《现场设备、工业管道焊接工程施工质量验收规范》中的要求,管道母材壁厚≤6mm,余高≤2mm (其中I、II 级检测等级为1.5mm);6mm<母材壁厚≤13mm,余高≤4mm(其中I 级检测等级为1.5mm,II 级检测等级为3mm);13mm<母材壁厚≤25mm,余高≤4mm(其中I、II 级检测等级为3mm);母材壁厚>25mm,余高≤5mm(其中I 级检测等级为3mm,II 级检测等级为4mm)。图4为现场锆材管道焊缝的余高检查。

图4 现场锆材管道焊缝的余高检查

6.2 焊缝质量的无损检测

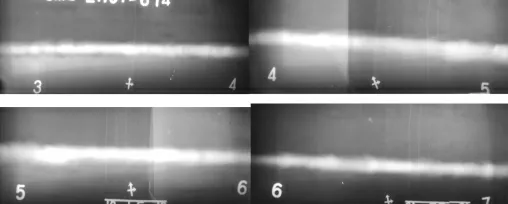

现场锆材管道焊接接头经外观检查合格后,根据设计要求并按照NB/ T 47013- 2015 的规定对管道焊缝再进行无损检测。其中对接焊缝采用100%RT 检测,不得低于II 级合格;角焊缝采用100%PT 检测,I 级合格。图5 为现场锆材管道焊缝的RT 部分检测结果,焊缝符合I 级合格标准。

图5 焊缝的RT 检测底片(部分)

7 结论

(1)严格按照焊接工艺技术要求对锆材管道进行焊接,控制好气体保护措施环节。在施焊过程中,通过焊枪与自制拖罩的相互配合,严格避免出现空档,这对焊缝的质量有着重要的影响;

(2)只要严格控制锆材管道焊接工艺要求中的各个环节,对焊接过程做好高温保护,最终会得到优质的锆材管道焊缝;

(3)通过锆材管道焊接工艺在三聚甲醛装置现场的应用情况来看,现场焊接的锆材管道焊缝符合设计及规范要求,且三聚甲醛合成反应器处管道情况良好。