利用延时爆破降低矿石贫化的应用研究

2021-09-15梁冰

梁 冰

(中铁十九局集团 矿业投资有限公司,北京 100176)

矿石损失与贫化控制是伴随着露天开采始终的一个长期性研究难题,也是评价露天开采技术的重要因素之一[1]。它体现矿山资源的高效利用效果,还与矿山生产总体经济效益息息相关。利用延时爆破技术改善破碎效果是爆破技术进步的主要方向。目前在露天台阶爆破中,受到地质勘查和成矿条件的复杂性的影响,矿石和岩石的分界线很难清楚的划分,露天矿产资源开采始终伴随着损失贫化,对矿山企业的经济效益产生直接影响。因此,研究矿岩爆破分离技术,利用延时爆破技术控制并降低矿产损失率具有重要的经济价值。

合理的延时爆破能改善爆破效果、降低成本。因此,众多学者基于矿石破碎的延时爆破进行大量研究[2-5]。如刘翔宇等对理论推导模型进行实验验证[2],探究最佳延期控制时间;杨仁树等模拟了冲击荷载作用下复合岩体破坏过程及损伤演化规律[3];Johansson等研究了延时爆破冲击波相互作用造成对矿石更好破碎效果的影响[4];赵凯等实现了包含毫秒延时爆破荷载输入和有限元-无限元耦合边界的地层-爆源体系三维精细化有限元模型[5]。然而,利用延时爆破技术改善破碎效果是减少矿石损失和贫化有效手段。现在露天台阶爆破中,受到地质勘查和成矿条件的复杂性的影响,矿和岩的分界不容易清晰的划分,露天矿的开采从头到尾伴随着损失贫化,对矿山企业的回收利润产生严重影响[6-10]。

以往矿石爆破块度优化研究中,对指导其露天爆破参数的选择有一定参考价值。然而,专门针对延时爆破降低矿石贫化的应用研究还鲜有报道。因此,以乌努格吐山铜钼矿岩分界现场施工项目为依托,通过现场试验、爆破参数优化、根底率及粗碎功耗统计对比,开展了不同延时爆破条件下矿石贫化试验研究,其研究结果对优化爆破参数、降低破碎成本及提高经济效益具有重要意义。

1 试验方案

1.1 试验矿区爆破工程概况

乌努格吐山铜钼矿区爆破形式为深孔爆破,台阶高度15 m,采用潜孔钻机,平均钻孔深度17 m,孔网参数6 m×4.5 m,特殊区域为5 m×4 m。采用梅花形布孔,起爆方式为逐孔起爆。该矿区矿岩分爆主要根据矿体预估矿体线位置设计穿孔位置,进行矿岩分别爆破。随着深度增加,矿体互侵性严重,矿体线位置不准确,导致矿岩混爆。混爆只能根据实际圈定矿岩品种进行现场放线,用以区分矿岩,便于铲装,造成矿岩的损失与贫化,使损失贫化率加大。

1.2 现场实验

基于经济性和实用性考虑,采用钢管作为标记物来对台阶内部的矿岩爆破位移进行监测[9],钢管直径60 mm、壁厚1 mm及长度80 cm。

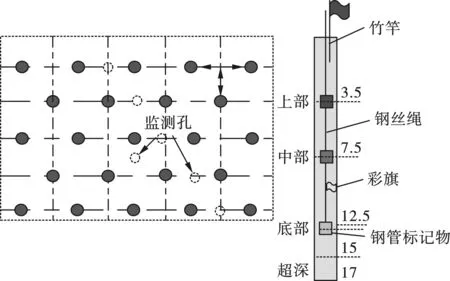

在试验爆区不同位置加凿监测孔,每次爆破试验加凿2~4个监测孔,每个监测孔里放置3个标记物以监测台阶爆破内部矿岩爆破位移,标记物的埋设深度分别为3.5 m(上部)、7.5 m(中部)和12.5 m(底部),炮孔孔口堵塞处埋设竹竿用以监测台阶爆破表面的矿岩爆破位移,如图1所示。

图 1 矿岩移动标记物法监测方案(单位:m)Fig.1 Monitoring scheme of mine and rock moving marker method(unit:m)

分别在0828爆区(孔间17 ms、排间42 ms、后排65 ms、分离拉沟100 ms延期间隔)、0904爆区(孔间17 ms、排间42 ms、后排65 ms、分离拉沟100 ms延期间隔)、0921爆区(孔间9 ms、排间25 ms、后排65 ms延期间隔)及0925爆区(孔间9 ms、排间42 ms、后排65 ms延期间隔)进行4次矿岩分离爆破试验。

2 结果与分析

2.1 爆破位移监测结果

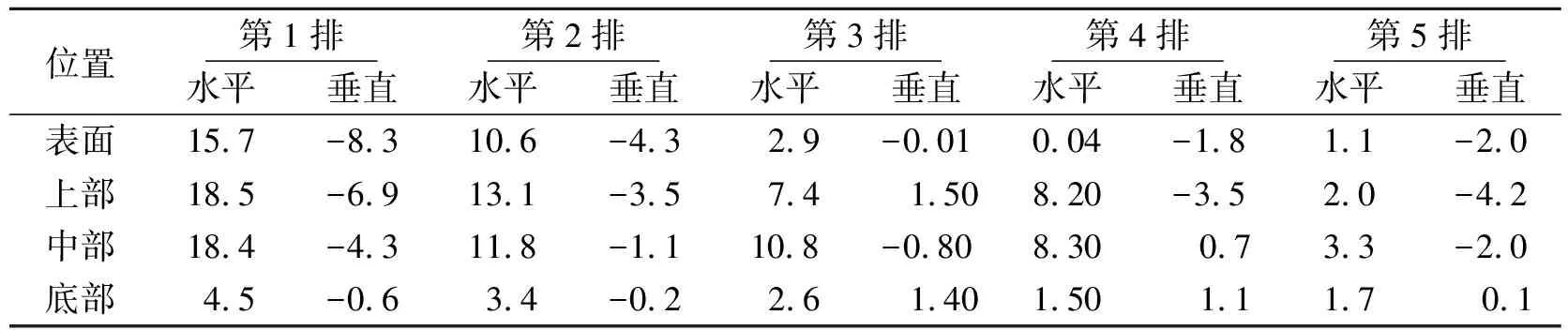

表1给出了乌努格吐山露天矿台阶爆破平均爆破位移图。从表1中发现,第4排表面矿岩体平均爆破位移极小,几乎在原地不动,在爆破现场,第4排表面矿岩体有向炮孔后方移动的,这是由于沉降沟的原因,第4排表面矿岩体滚落,塌落在沉降沟处。

表1可得,在露天台阶爆破实践中,延长最后排炮孔的延期时间,第4排孔中上位置矿岩水平爆破移动一改逐排减小趋势,反而超过第3排相应位置达到8.2 m,说明第4排向前运动趋势增大,为后排孔留下充足移动空间,有利于沉降沟的形成和减少爆破后冲破坏作用。

表 1 乌努格吐山露天矿台阶爆破矿岩爆破位移平均值(单位:m)

2.2 爆破网路设计实验结果

0828、0904爆区均采用孔间17 ms、排间42 ms、后排65 ms、分离拉沟100 ms延期间隔进行爆破。现场如图2所示,矿岩界线拉沟效果有所起伏,沟深2~3 m。

现场爆破效果表明,孔间17 ms、排间42 ms、后排65 ms、分离拉沟100 ms延期间隔相较于乌努格吐山矿应用于正常生产的孔间17 ms、排间65 ms、后排100 ms延期间隔不能明显改善爆堆聚拢效果。爆后爆堆形状发现爆堆并非是常规的抛物线型,而是爆堆顶部平坦,爆堆坡面中上部有明显凸起,这种现象是由孔内两发中继起爆具位置导致的。地表管同时起爆两发孔内管后,两发起爆弹被同时引爆,孔内乳化炸药开始在上下两个产生稳定爆轰,药柱内形成两个相互独立的爆轰波,当两个爆轰波阵面传至药柱中部时产生叠加,此时产生的能量最大,传至岩体中导致此处岩块快速向自由面隆起。

通过观察现场爆堆形态,认为孔间17 ms、排间42 ms、后排65 ms延期间隔对改善爆堆形态,增加爆堆隆起高度,减少前摊效果不明显,故利用孔间9 ms、排间25 ms、后排65 ms延期间隔(0921爆区)和孔间9 ms、排间42 ms、后排65 ms延期间隔(0925爆区),考察短延期间隔对爆堆形态的影响效果。

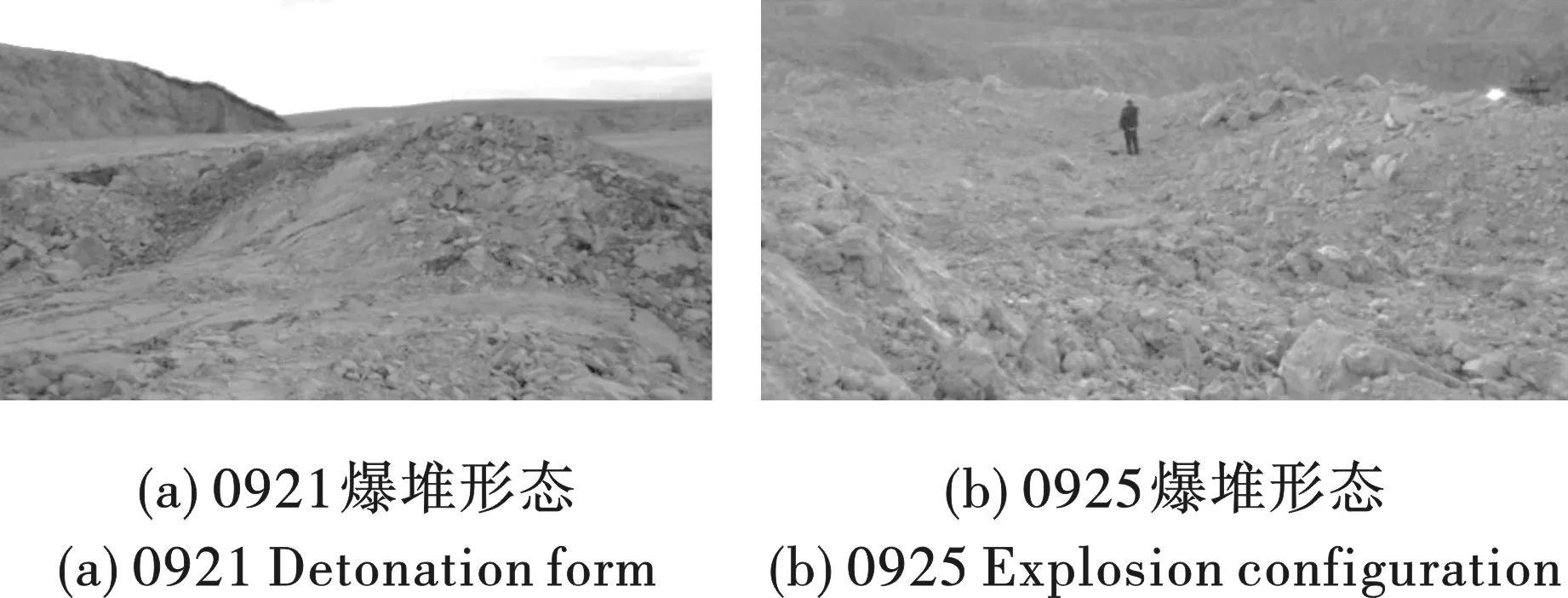

在0921爆区采用孔间9 ms、排间25 ms、后排65 ms、分离拉沟100 ms间隔延期,0925爆区采用孔间9 ms、排间42 ms、后排100 ms、分离拉沟100 ms间隔延期,中继起爆具均采用18 m孔内管,垂直位置相距1.5~2 m。现场试验矿岩分界处拉沟效果和整体爆堆形态明显改善,爆堆前摊减小(0921爆区有常规生产爆区对比),爆堆隆起明显,最后排装药量减少5%,台阶面后冲裂隙带基本消失(如图3)。针对矿区火山成脉,采用孔间9 ms、排间25 ms、后排65 ms、分离拉沟100 ms间隔延期地表管,400 ms孔内管的矿岩分离爆破效果最佳。

图 3 爆后矿岩分离情况Fig. 3 Separation of ore and rock after explosion

2.3 根底率对比分析

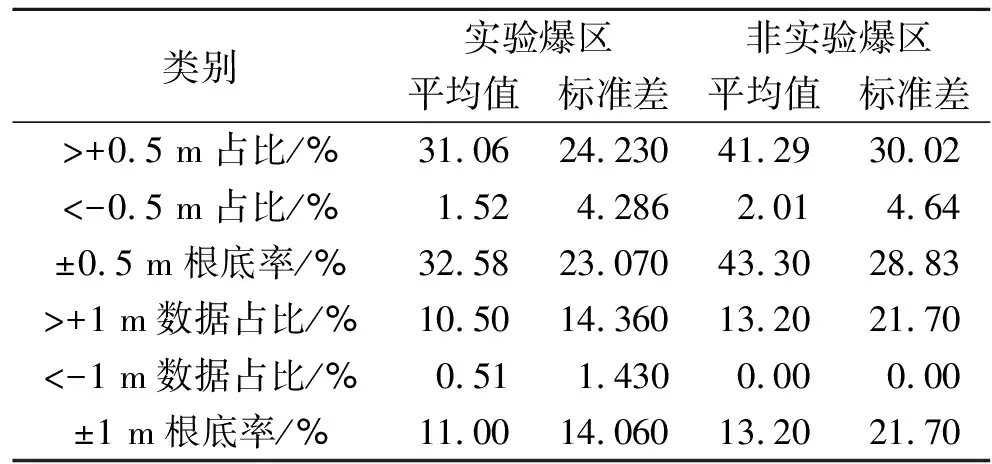

分别对6次实验爆区和6次非实验爆区的根底标高数据进行统计整理,见表2。根底标准为超过±0.5 m和±1 m。

表 2 根底率数据对比

从表2中实验爆区和非实验爆区根底率数据对比中可以得出:(1)实验爆区>+0.5 m数据占比、<-0.5 m数据占比、±0.5 m根底率的平均值和标准差均小于非实验爆区;(2)实验爆区的>+1 m数据占比、±1 m根底率的平均值和标准差小于非实验爆区,实验爆区<-1 m数据占比的平均值和标准差大于非实验爆区。在±0.5 m根底率的控制上,相对非试验爆区实验爆区减少10.7%,在±1 m根底率的控制上,实验爆区减少2.2%。并且在标准差中可以看出实验爆区的±0.5 m和±1 m根底率数值较非试验爆区波动较小,更接近均值,稳定性较好。

2.4 粗碎功耗对比分析

一期粗碎站非实验爆区单位时间处理量为2047.71 t/h,二期粗碎站非实验爆区单位时间处理量为2247.89 t/h。一期粗碎站实验爆区单位时间处理量为2213.76 t/h,二期粗碎站实验爆区单位时间处理量为2642.01 t/h。一期粗碎站提高约8.11%,二期粗碎站提高约17.53%,实验爆区的粗碎效率比非实验爆区的粗碎效率有明显提高,提高的原因是因为延期时间方案使矿岩分界明显,爆破参数优化,破碎能耗大量降低。

3 结论

为了减低矿石贫化率,通过理论分析与现场实验,确定了合理的矿岩分离爆破方案,开展了爆破位置监测实验和矿岩分离延时爆破试验,得到如下结论:

(1)根据爆破区块自由面条件及矿岩分布状态,爆破网路设计方案为孔间9 ms、排间25 ms、后排65 ms、矿岩分离界线处100 ms延期间隔,使矿岩两侧爆堆顶部距离矿岩分界线底部的垂直距离在2~3 m,基本达到了矿岩分离的目的。

(2)现场调研的爆堆分布形态为非常规抛物线型,爆破施工中起爆弹放置于距孔底1~3 m,相对位置间隔1.5~2 m,达到了改善爆堆聚拢效果,实现了爆堆的良好分布形态。

(3)延时爆破矿岩分离技术实现矿与岩分离、提高初碎效率、降低根底率和损失贫化率等。相比于非实验爆区:一期初碎站效率提高约8.11%,二期初碎站效率提高约17.53%;±0.5 m范围的根底率减少约10.7%,±1 m范围的根底率减少约2.2%;降低贫化率约0.875%。