爆炸分离碳纤维增强复合材料编织板*

2021-09-15何志杰胡坤伦

何志杰,王 猛,赵 康,胡坤伦

(安徽理工大学 化学工程学院,淮南 232000)

复合材料在航空航天领域应用广泛,环氧树脂基体的复合材料已装备于多种运载火箭、洲际弹道导弹上[1]。航天器在飞行过程中执行分离动作时,通常借助火工分离装置用以完成分离任务[2]。目前技术主要包括聚能炸药索分离[3],气缸式炸药索分离、膨胀管分离等[4]。这些分离装置以火工元件为主,且本身不承受大载荷,结构简单,具有可靠性高、速度快、同步性佳等优点广泛应用于国内外许多航天器的级间分离中[5]。武新峰基于ANSYS/LS-DYNA软件[6],研究了一种星箭包带连接参数的计算方式,并通过实验结果验证了不同的包带参数对星箭分离过程产生的影响;Takeuchi对航天器的分离断裂过程中的冲击响应进行模拟[7];赵波等建立环型切割装置水中接触爆炸钢质靶板的力学物理模型[8],通过试验验证了环形聚能装药设计的合理性;Kadhom研究侧重于不同编制方式的纤维材料约束钢筋混凝土柱在激波管模拟爆炸荷载作用下的动态响应[9];Ren Mingfa等研究了聚能射流作用下削弱槽对碳纤维复合材料层合板的切割效果的影响[10],结果表明削弱槽可减少层合板的分层;胡坤伦、汪齐等应用量纲分析方法[11],将数值模拟与实验相结合,得到了钛合金板最小壁厚、装药直径和缓冲层厚度之间的最佳比例关系。

在以往对碳纤维复合材料的爆炸分离中,常采用线性聚能切割法,考虑到聚能装药结构较为复杂,且装药量较大,因此需要探索一种新的分离方法。现利用质量较轻的导爆索作为能量介质,通过在复材板两侧表面各加工一条凹槽,将去外皮的导爆索固定于凹槽中,同时考虑到导爆索爆炸时凹槽开口处会有较大

1 数值模拟

的能量耗散,因此用金属铜背皮或铅背皮覆盖凹槽开口,并对比两种背皮材料在爆炸过程中对能量约束。

为了提高试验的成功率,现借助AUTODYN软件进行仿真计算,对比凹槽开口处无背皮约束、铜背皮约束和铅背皮约束对导爆索爆炸分离复材板的影响。在数值模拟中,板材会出现大变形和破碎,因此在算法上采用无网格的SPH算法。同时考虑到碳纤维复合板材具有非均匀性和正交各向异性等性质,它的破坏要综合考虑材料压缩与拉伸的综合效应,因此在模拟过程中通过分析计算模型高斯点在爆炸载荷下的应力值,并结合Tsai-Wu张量强度准则判据[12],判断高斯点区域是否发生断裂,为后续分离试验提供参考。

1.1 计算模型

碳纤维复合板材模型尺寸为120 mm×120 mm×15 mm,选用以黑索金为芯药的导爆索,并用铜刀仅将最外层的整圈涂料皮去掉,去外皮后的导爆索半径2 mm,铅、铜背皮厚度均为1 mm,宽度均为4 mm,与板材同长。板材正反两面对称放置导爆索,使起爆后板材两侧产生的冲击波在板材中心处的碰撞汇聚来提高波阵面压力,提高能量利用率,便于爆炸能量更有效分离板材。建立三组模型,第一组用裸露的导爆索直接置于凹槽处,如图1所示。第二组和第三组分别在凹槽上方覆盖一层铜背皮和铅背皮,如图2所示。根据碳纤维复合板材的材料性质,复材板采用正交各向异性Ortho本构模型、Orthotropic Yield强度模型和Orthotropic Softening失效模型[13],碳纤维复合板材密度为1.85 g/cm3,其余状态方程参数如表1所示,其中E1、E2、E3分别表示X方向弹性模量、Y方向弹性模量、Z方向弹性模量,其中G1、G2、G3分别表示XY面内剪切模量、XZ面内剪切模量、YZ面内剪切模量,Xt、Xc分别表示X方向上拉伸强度和压缩强度,Yt、Yc分别表示Y方向上拉伸强度和压缩强度,S表示XY平面内剪切强度。铅背皮和铜背皮两种材料均选取Shock状态方程,Steinberg Guinan强度模型和Geometric Strain侵蚀模型,其余状态参数如表2所示,其中ρ表示材料密度,E表示材料弹性模量,σ0表示材料初始屈服应力,μ表示材料泊松比,Cp表示材料比热容。

图 1 无背皮约束装药Fig. 1 No shell constrained charge

图 2 金属背皮约束装药Fig. 2 Metal shell constrained charge

JWL状态方程广泛应用于爆轰和爆炸驱动的数值模拟中,并且是表述炸药爆轰产物做功能力的一种不显含化学反应的形式[14]。以导爆索为主要介质爆炸做功,炸药爆轰产物的压力用JWL状态方程来描述[15],其一般形式为

(1)

式中:E为初始比内能;V为比容;P为压力;A、B、R1、R2、ω为常数。R1、R2是和产物膨胀相关的系数,一般设定R1=4.5,R2=1.5。等式右侧首项代表高压段,第2项代表中压段,第3项代表低压段。等式前2项在爆轰产物膨胀后期的作用可以忽略。其状态参数如表3所示。

表 1 碳纤维复材板结构参数

表 2 背皮材料模型参数

表 3 导爆索材料参数

1.2 计算结果与分析

三组数值仿真计算结果如图3所示,从直观上看,1#模型损伤最小,2#模型次之,3#模型损伤程度最大。现通过观察高斯点的应力值,并结合Tsai-Wu张量强度准则对单层材料是否发生破坏做出理论判断,Tsai-Wu张量准则考虑了复合材料在破坏时的各种应力状态,该理论最重要的特点是将相互作用项作为独立分量,满足坐标变换的不变性要求,考虑了正应力和负应力的强度差异和复合材料的对称性,广泛应用于复合材料损伤程度判断。高斯点沿板材中轴线每隔60 mm分布,具体分布如图4所示。

图 3 仿真结果Fig. 3 Simulation results

图 4 高斯点分布Fig. 4 Gaussian point distribution

Tsai-Wu张量准则多项式

(2)

式中:Fij材料的强度参数,可由材料的拉伸强度、压缩强度、剪切强度确定;σ1、σ2、σ3分别表示X、Y、Z方向的主应力;τ12表示XY面内剪切力,可由数值仿真数据得出。根据Tsai-Wu张量准则判定标准,若高斯点的应力值组合使张量式(2)F≥1,则高斯点区域的材料断裂,且数值越大,爆炸载荷在该点区域破坏作用越大。三组模拟的监测点应力值如表4所示。

将各组监测点应力值代入式(1),得到第一组模型1~3号高斯点的F值均小于1,判定模型未断裂;第二、三两组模型1~3号高斯点的F值均大于1,判定模型断裂。可初步判断无背皮约束作用下的导爆索无法分离碳纤维复合板材,而在金属背皮约束作用下的导爆索可以分离碳纤维复合板材。由表4可以看出,第三组监测点的F值均大于第二组监测点对应的F值,因此第三组模型的破坏程度大于第二组,可以说明铅皮对炸药爆炸能量的约束作用优于铜皮。

表 4 各模型监测点应力值

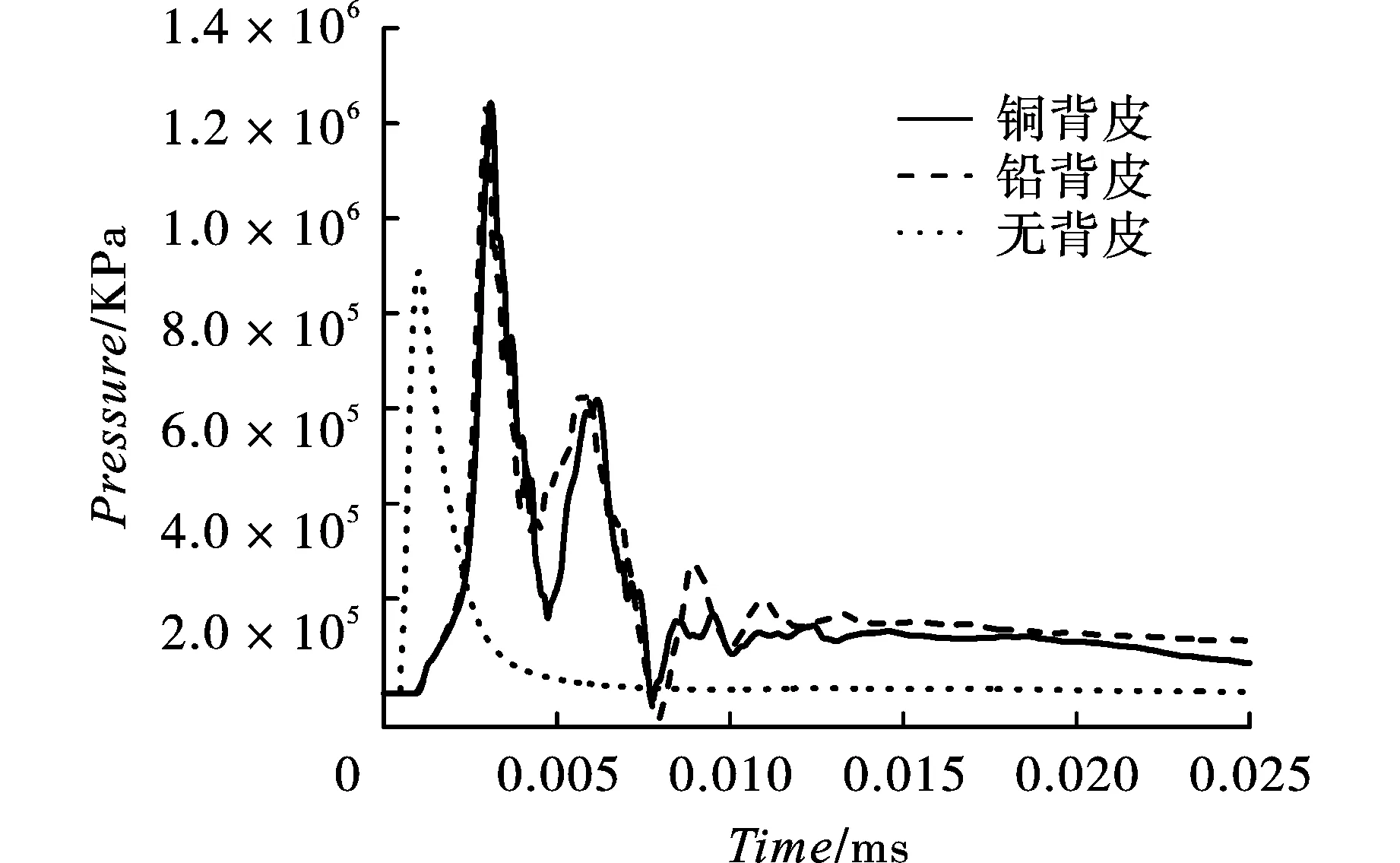

为了进一步研究不同约束条件对板材损伤的影响,取凹槽底部的表面中心单元为研究对象,分别对该处的压力时程曲线和速度时程曲线进行对比分析。由图5可知,无背皮约束时该单元的压力迅速增大到最大值887.4 MPa后开始下降直至为零。存在金属背皮约束时,压力达到最大值后开始下降,并且在0.005 ms时有一个明显的回升过程,形成第二个峰值点,在0.01 ms时压力开始缓慢降低,其中铜背皮的作用下峰值压力为1.241 GPa,铅背皮作用下的峰值压力为1.246 GPa。这说明炸药爆炸后金属背皮的存在对爆轰产物的膨胀具有一定的抑制效果,使压力的作用时间延长。同时,冲击波传播至药柱与金属背皮的交界面时发生透射和反射,不断的反射起到了爆轰聚集、增强的作用,从而使约束条件下的峰值压力比无约束时的大。由图6可知,无约束时所选单元处的粒子速度峰值847.9 m/s远小于金属背皮约束时的峰值速度,其中铅背皮作用下粒子速度峰值2304.7 m/s,铜背皮作用下粒子速度峰值2304.2 m/s且约束条件下的粒子持续运动时间更长。

设药柱的波阻抗为ρ1c1,金属外壳的波阻抗为ρ2c2,冲击波从药柱传播到外壳时,由于界面两边的介质波阻抗不同,入射压缩波σI将在界面上引起反射波σR和透射波σT,F代表反射系数,T代表透射系数,由一维波动面上动量守恒条件及边界条件得[16]

(3)

本次三组模拟所选炸药的参数相同,因此冲击波的初始强度相同,与激波波速相比介质的形变率可忽略不计。三种约束条件下的炸药的波阻抗ρ1c1是一定的,约束条件不同,即ρ2c2是变化的,铅、铜、空气的波阻抗依次增大,结合式(3)可知,对应的透射系数依次增大,故反射系数依次减小,反射波的强度及速度将随反射系数增大而增大,因此铅皮约束下的压力最大,铜背皮次之,无约束最小,这与根据图5、图6和得出的结论相符合。

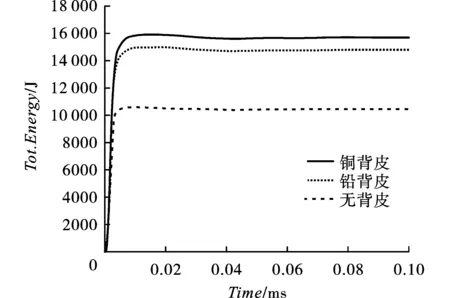

三组复材板计算模型在爆炸荷载作用下的总能量变化曲线如图7所示。在爆炸冲击荷载的作用下,复材板所吸收的能量急剧上升,施加铅背皮的复材板所吸收的爆炸能量最大值为15 914 J,施加铜背皮的复材板吸收能量最大值为14 996 J,不添加背皮的能量吸收最大值为10 579 J。因此可知金属背皮可以大大提升对爆炸能量的约束能力,减少能量耗散,提高能量利用率。铅背皮的约束效果是铜背皮的1.06倍,是无背皮的1.5倍。

图 5 不同约束条件下压力时程曲线Fig. 5 Pressure time history curve under different constraint conditions

图 6 不同约束条件下速度时程曲线Fig. 6 Velocity time history curves under different constraints

2 碳纤维复合材料分离试验

2.1 试验设计

按照模拟方案设计试验方案,碳纤维复合材料编织板长、宽、高(分别对应X、Y、Z方向)为120 mm、120 mm、15 mm,主装药即去掉外皮导爆索,如图8所示。共进行三组试验,第一组为空白试验,即不加金属背皮约束,直接将导爆索置于凹槽处;第二组装药结构在第一组装药的基础上,将凹槽开口处固定一层厚度1 mm宽度4 mm的C型铅皮,铅皮长度和板材同长(120 mm);第三组装药结构即将第二组装药结构的铅皮替换为相同尺寸的铜皮。每组试验所用的两截导爆索总药量为4.8 g,为了严格控制板材正反两面的导爆索能够同时起爆,将两截导爆索的末端与一根导爆管雷管用胶带捆绑连接,具体连接如图9所示。

图 7 复材板总能量变化Fig. 7 Total energy change of composite material

图 8 复材板示意图 Fig. 8 Schematic diagram of composite material 图 9 装药结构 Fig. 9 Charge structure

2.2 试验结果

爆炸反应结束后,收集试验板材并观察结果进行对比。试验结果如图10所示。由试验现象可以看出,1#板未加任何惯性约束试验效果最差,复材板损伤程度最小且未分离;2#复材板和3#复材板完全被分离。这也与数值模拟结果相符合。1#板的表面在导爆索爆炸载荷下出现较宽的凹槽,这是由于冲击波到达板材表面时对板材表面造成局部压陷、基体开裂。同时冲击波继续以柱面波形式在复材板内部传播,在中心处与另一侧冲击波碰撞后波阵面压力增大,经自由面反射后形成的稀疏波对板材施加拉伸应力,使表面压陷开裂处的纤维拔出,造成板材表面较宽的凹槽。2#板和3#板对凹槽开口处添加了背皮约束,爆炸冲击波到达金属背皮时发生反射,反射波向爆生气体内部传播,起到了爆轰聚集、增强的作用,同时金属背皮阻止了爆轰产物快速的膨胀,延长了爆轰产物的高压作用时间,在此二者作用下板材被分离。

图 10 试验结果Fig. 10 Test results

3 结论

(1)在碳纤维复合材料编织板两侧凹槽开口处覆盖金属背皮,可提高导爆索爆炸能量的约束能力,成功分离了无金属背皮覆盖凹槽的复材。

(2)金属背皮不但可以阻止爆轰产物快速的膨胀,延长了爆轰产物的高压作用时间,同时冲击波在金属背皮的交界面处发生透射和反射,不断的反射也起到了爆轰聚集、增强的作用,从而使约束条件下凹槽处的峰值压力和峰值速度比无约束时的大。

(3)铅背皮约束作用下的复材板所受爆炸总能量是铜背皮的1.06倍,是无背皮的1.5倍。