大型筒节喷射冷却工艺优化及与传统水槽冷却工艺效果对比①

2021-09-15孙建亮吝水林毕雪峰郭贺松赵铁进

孙建亮,吝水林,毕雪峰,郭贺松,赵铁进

(1.燕山大学 国家冷轧板带装备及工艺工程技术研究中心,河北 秦皇岛066004;2.鞍钢股份有限公司中厚板厂,辽宁 鞍山114000)

大型筒节是核电、石化和煤液化装备的关键零部件,热处理是决定大型筒节生产效率和产品质量的关键工序[1-5],通过控制冷却工艺可细化其晶粒、提高力学性能[6-9]。目前大型筒节冷却装备工艺落后,导致其冷却均匀性差、周期长、效率低。相较于传统的冷却方式以及在板带材应用广泛的超快冷技术,以喷射射流状冷却介质为冷媒介,通过圆形、锥形或狭缝型喷嘴直接或间接喷射到固体表面进行冷却的喷射冷却技术现已逐渐被应用于冶金、化工等领域,国内外学者也在喷淋、喷雾冷却方面进行了大量研究,取得了一系列成果[10-14]。本文聚焦点喷射冷却强化机理和工艺优化、喷射冷却与水槽冷却工艺效果,针对大型筒节尺寸巨大、内外壁为非对称异形截面等难题,设计一种基于喷射冷却的大型筒节快速冷却装备,研发喷射冷却工艺,基于仿真模拟方法对工艺和设备参数进行优化,并进行实验验证,为大型筒节高效短流程生产、绿色制造成形提供理论依据。

1 喷射冷却装置设计

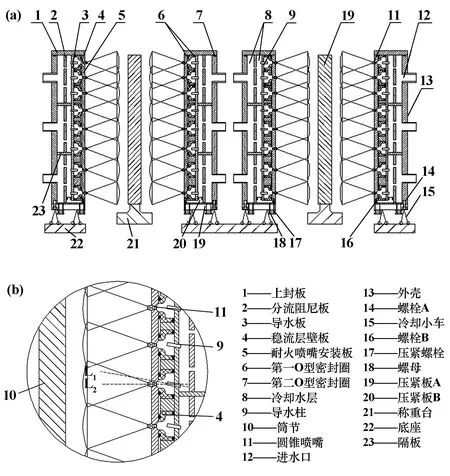

喷射冷却装置物理结构如图1所示。该装置由外壳、集流喷射单元、分流阻尼板、底座等组成,沿筒节内外壁圆周方向均匀布置若干喷射冷却喷嘴且同时冷却,喷射角度和喷射距离可调。

图1 喷射冷却装置

该装置有如下优势:①提供多个供水管层,减弱供水压力失衡;②每个分流阻尼板有若干分流水口,保证进入集流喷射单元的水流均匀稳定;③一定压力的水以一定角度高速进入稳流层壁板漏斗形腔体内,辅助高速旋转的紊流向稳流状态过渡,稳流层壁板到喷嘴口处由外向内宽度逐渐变小,喷射水螺旋向前,冷却水被充分利用,节约成本;④高压冷却水击破筒节壁上蒸汽膜,使冷却水与筒节壁充分接触,实现更多核沸腾换热,提高冷却速率;⑤内外壁同时快速冷却,保证冷却均匀性。

2 喷射冷却过程模型

2.1 数学模型

大型筒节壁厚尺寸大,组织转变释放或吸收能量远小于钢淬火冷却过程能量,忽略相变潜热,非稳态傅里叶导热方程在三维柱坐标系下可表示为:

式中λ为材料导热系数,W/(m·℃);T为工件瞬态温度,℃;r为沿径向坐标,m;z为轴向坐标,m;ρ为材料密度,kg/m3;Cp为材料比热容,J/(kg·℃);t为冷却过程进行时间,s。

大型筒节喷射冷却过程中,对流换热系数主要受水流密度、喷射压力、喷射角度和工件表面温度影响,可表示为:

式中hW为喷射冷却对流换热系数,W/(m2·℃);qW为水流密度,L/(min·mm2);P为喷水压力,MPa;θ为喷射角度,rad;TW为工件表面温度,℃。

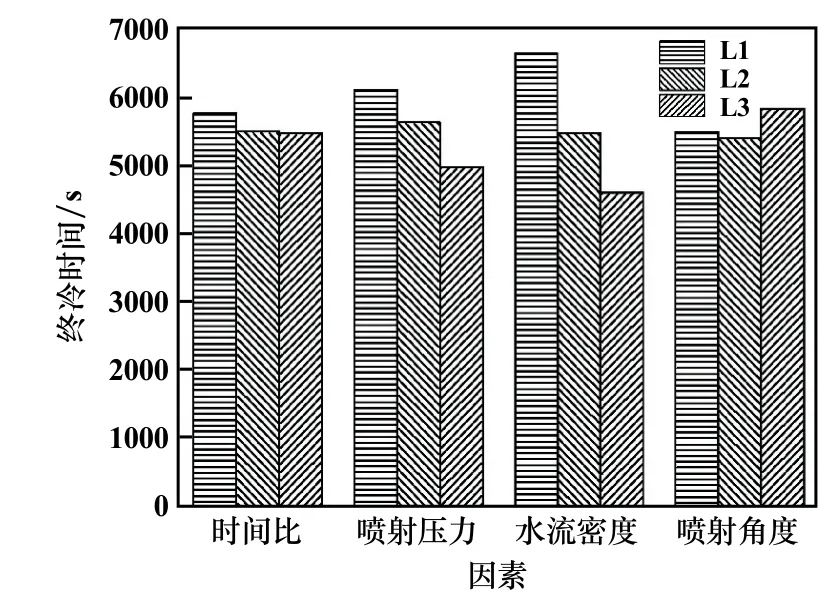

Vladimr通过实验得出相对换热系数与各参数之间关系[15],传统深水槽淬火冷却为过冷沸腾换热,工件与介质之间的换热系数如式(3)所示。喷射冷却中是将数据进行拟合,初始换热系数h0取12 000,得到喷射冷却对流换热系数模型[16]。

式中hc为水槽深冷对流换热系数,W/(m2·℃);ΔT为工件表面与冷却介质温差,℃。

筒节表面由于空冷时间长会产生较厚氧化层,减缓了工件与外界的热传递,综合考虑辐射换热和自然对流换热,得到空冷换热系数经验公式为:

式中hk、hf、hd分别为空冷、辐射和自然对流换热系数,W/(m2·℃);TW为工件表面温度,℃;Ta为环境温度,℃;σ为玻尔兹曼常数;ε为筒节表面辐射率。

2.2 有限元模型

大型筒节内径4 796 mm,外径5 830 mm,轴向3 300 mm。材料属性是与温度有关的函数[17]。大型筒节冷却过程复杂,为提高计算效率,做如下假设:①材料各向同性;②初始温度分布均匀;③筒节表面喷射冷却水流密度分布均匀;④截面形状及温度分布具有对称性。基于上述假设,取筒节1/12单元进行有限元建模,图2为筒节单元截面图。

图2 筒节冷却单元几何模型

3 喷射冷却工艺参数优化

大型筒节初始温度940℃、环境温度22℃、冷却水温50℃,换热边界条件采用第三类边界条件。喷嘴直径20 mm,喷嘴与筒节壁面间距250 mm,喷嘴锥角30°,喷射角度90°,喷水压力0.4 MPa,水流密度0.6 L/(min·mm2),喷射冷却对流换热系数采用分段取平均值方式,喷射冷却和空冷换热系数如表1所示。

表1 喷射冷却和空冷换热系数

间隙时间比、水流密度、喷射压力和喷射角度对喷射冷却效果影响最大,通过正交实验研究多参数对喷射冷却效果的影响,得到大型筒节喷射冷却最优工艺参数。设定4个因素:冷却段喷射与间隙时间比K=1∶2、1∶3、1∶4;水流密度qs=0.6 L/(min·mm2)、1.2 L/(min·mm2)、1.8 L/(min·mm2);喷射压力P=0.2 MPa、0.4 MPa、0.8 MPa;喷射角度θ=45°、60°、90°。确定9种正交模拟实验方案,将模拟结果采用极差法计算出各因素对温度均匀性指标ΔTm(P1-3)、热应力指标σmax和冷却时间指标t的影响情况。

图3为各因素对实验指标影响程度。R为各因素极差值,R=Max(L i)-Min(L i),通过R可以判断不同因素对试验指标影响程度大小。

图3 各因素对实验指标的影响

图4为各因素对温度均匀性的影响程度。L为某一因素在同一水平之下实验指标之和的平均值,通过L大小可判断各因素最优水平和最优组合。由图4可知,增大喷射与间隙时间比、喷射压力和水流密度都不利于温度均匀性指标,而增大喷射角度有利于温度均匀性指标。对于温度均匀性指标,最优工艺参数组合为:喷射与间隙时间比1∶4,喷射压力0.2 MPa,水流密度0.6 L/(min·mm2),喷射角度90°。

图4 各因素对温度均匀性的影响

图5为各因素对热应力影响程度。由图5可知,增大喷射与间隙时间比、喷射压力和水流密度,热应力都会明显变大;增大喷射角,热应力先减小后增大,且变化不大。最优工艺参数组合为:喷射与间隙时间比1∶4,喷射压力0.2 MPa,水流密度0.6 L/(min·mm2),喷射角度60°。

图5 各因素对热应力的影响

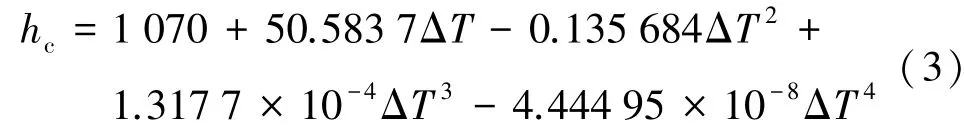

图6为各因素对冷却时间的影响程度。由图6可知,改变喷射与间隙时间比对冷却时间影响不大,增大喷射压力和水流密度,冷却时间明显缩短,改变喷射角度,冷却时间变化不大。最优工艺参数组合为:喷射与间隙时间比1∶2,喷射压力0.8 MPa,水流密度1.8 L/(min·mm2),喷射角度60°。

图6 各因素对冷却时间的影响

针对每个实验指标,各因素的最优参数组合不同,因此考虑各因素对所有指标的综合影响,本文采用最优参数组合:喷射与间隙时间比1∶3、喷射压力0.4 MPa、水流密度1.2 L/(min·mm2)、喷射角度60°。

4 喷射冷却与传统水槽冷却效果对比

4.1 温度场对比

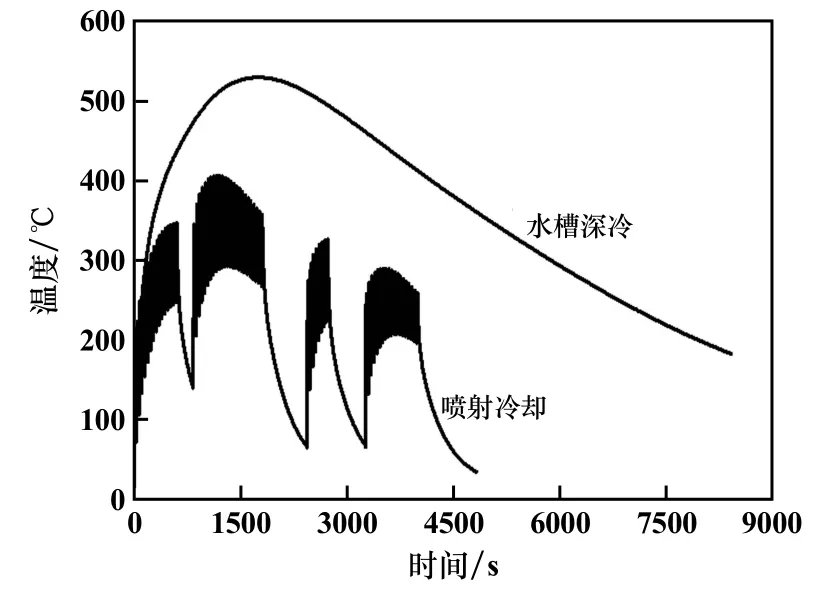

图7为根据上述最优参数组合确定的大型筒节喷射冷却工艺过程曲线。冷却段A~D采用间隙喷射冷却,均温段a~d采用空冷。

图7 喷射快速冷却工艺曲线

对于水槽深冷过程,通过将筒节浸没在深水槽中来实现筒节与冷却介质热交换,达到冷却目的。筒节淬火冷却温度940℃,终冷温度300℃,冷却工艺曲线如图8所示。

图8 水槽深冷工艺曲线

图9为大型筒节喷射冷却不同时刻的温度场分布云图。图10为筒节不同截面处P1~P7点温降曲线和筒节厚度方向T/4、T/5(T为筒节厚度)处温降曲线。冷却开始后,筒节表面温度迅速降低,而心部温度下降缓慢。640 s后,心部温度降低约44℃,而外表面降低约374℃,内外温差330℃。设置均温段,使内外表面各点温度变化趋势一致,降低内外温差。如图9(b)~(d)所示,内外温差分别为120℃、116℃、77℃,大大提高热处理效果。

图10 喷射冷却工艺P1~P7点温度变化曲线

厚度方向在T/5处冷速较快且回温现象不明显,中心P2点,初始冷却时温度基本不变,随着表面与心部温差增大,温降速度逐渐增大,不同阶段速度不同,满足其在不同温度段的组织转变要求。冷却到4 820 s时,筒节心部与表面达到终冷温度要求,冷却过程结束。

图11为筒节水槽深冷不同时刻温度场分布。图12为筒节不同截面处P1~P7点温降曲线和筒节厚度方向T/4、T/5处温降曲线。冷却前1 250 s,筒节表面各点温度迅速降至207℃,而心部温度仍然高达927℃,温差720℃。由图11(b)~(d)可知,随着冷却进行,筒节外表面温降速度变慢,而筒节心部基本不变,1 000 s左右筒节中心P2点温度出现明显下降,温降速率呈现先增大后变小趋势;沿着筒节厚度方向,温降速度由外到内变小,且T/4、T/5处冷速变化不明显,8 400 s左右达到终冷温度要求,约是喷射冷却耗时的2倍。此外,由于水槽深冷使筒节上下端面冷却速率加快,P1和P3温降速度明显慢于P4、P5、P6、P7点。

图11 水槽深冷不同时刻温度场分布云图

图12 水槽深冷P1~P7点温度变化曲线

大型筒节喷射冷却后的温度场分布比水槽深冷更均匀,而筒节水槽深冷过程,筒节心部与表面的温差更大,发生开裂变形的风险更高,采用喷射冷却效率提高将近一倍,而且可同时提高热处理效果。

4.2 热应力对比

图13为筒节心部与壁面最大温差随时间变化曲线。喷射冷却过程中最大温差出现在1 300 s左右,水槽深冷最大温差出现在1 800 s左右,分别对2个时刻筒节进行热应力计算,图14和图15分别为喷射冷却和水槽深冷过程中筒节各点所在水平截面处内表面到外表面的热应力分布。其中σ1-3、σ4-5、σ6-7分别为P1~P3、P4~P5和P6~P7截面等效应力。

图13 筒节心部与壁面最大温差变化曲线

对比图14和图15可知,喷射冷却时,1 300 s时表面和心部最大等效应力均在筒节材料承受范围;水槽深冷时,1 800 s时筒节心部无安全风险,而表面等效应力已接近500 MPa,达到材料屈服极限,表面可能发生塑性变形;喷射冷却结束时筒节热应力更小,冷却效果更好。

图14 大型筒节喷射冷却热应力分布

图15 大型筒节水槽深冷热应力分布

5 实验验证

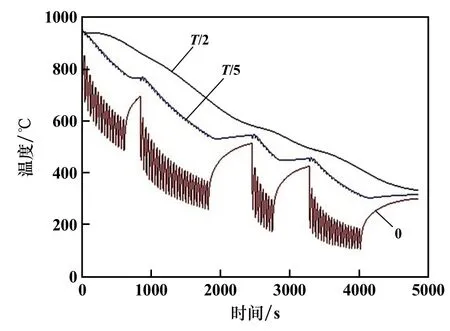

表2为实验选用的2.25Cr-1Mo-0.25V钢材料化学成分。取160 mm×50 mm×50 mm实验钢块,为让实验钢块组织和晶粒尺寸充分粗化到与筒节轧后一致,将其置于电阻炉中加热至1 200℃,保温8 h。研究筒节不同厚度(0、T/5和T/2)的喷射冷却效果,图16为不同厚度下温降要求,根据模拟结果,将筒节相应位置处喷射冷却过程温度变化曲线作为热处理淬火冷却工艺要求。

图16 筒节不同厚度处温降要求

表2 2.25Cr-1Mo-0.25V钢化学成分(质量分数)/%

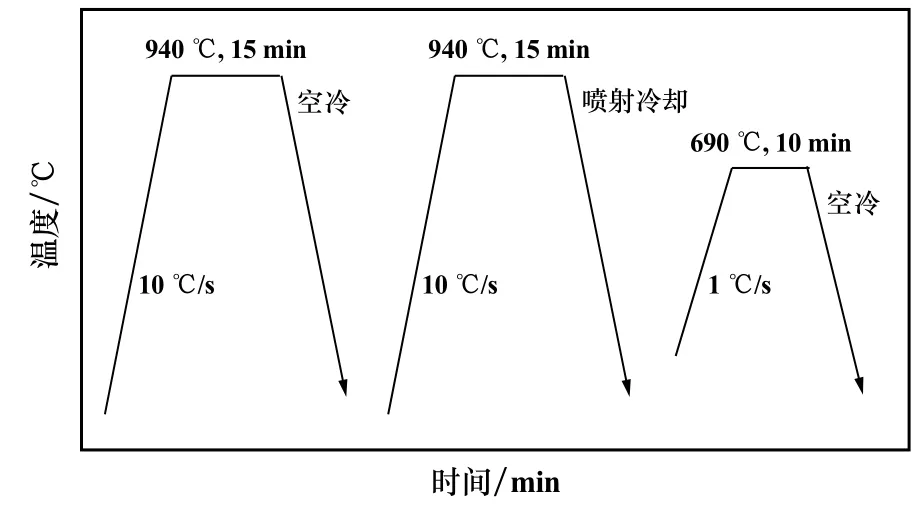

图17为喷射冷却热处理工艺,首先进行正火处理,在Gleeble-3800实验机上以10℃/s速度将试样升温到940℃,保温15 min使其充分奥氏体化后空冷;之后进行淬火处理,同样以10℃/s速度加热到940℃,保温15 min,之后分别对应筒节0、T/5和T/2处冷速冷却;最后进行回火处理,将试样以1℃/s速度升温到690℃,保温10 min后空冷到室温。

图17 喷射冷却热处理工艺

图18为喷射冷却热处理后实验试样显微组织,试样1#~3#代表筒节0、T/5和T/2处金相试样。由实验结果可知,试样1#~3#平均晶粒尺寸约为19μm、26μm、35μm,晶粒度约为8.4级、7.5级、6.6级,在喷射冷却热处理工艺下,筒节由外到内的晶粒度等级均能达到生产要求的6级,且晶粒大小均匀。由于筒节不同厚度处冷速存在差异,筒节从心部到表面的晶粒细化程度逐渐增大。

图18 筒节不同位置处晶粒尺寸示意

试样1#~3#的-30℃的夏比冲击吸收功分别为149 J、114 J和72 J,均满足大型筒节使用要求(AKU≥54 J),从筒节心部到表面冲击性能逐渐增强。室温拉伸结果如表3所示,试样1#和2#各项检测指标均能满足筒节材料使用要求:Rel≥415~620 MPa、Rm=585~760 MPa、A≥18%、Ψ≥54%。

表3 拉伸性能检测结果

喷射冷却工艺能起到细化晶粒的作用,虽然筒节从心部到表面晶粒度存在差异,但晶粒度级均能达到6.0级以上,基本满足一定的冷却均匀性,筒节3个部位的力学性能也基本满足使用要求,淬透性良好,进一步验证了喷射冷却工艺的可行性。

6 结 论

1)在大型筒节喷射冷却工艺优化中,确定了最优工艺参数组合:时间比1∶3、喷射压力0.4 MPa、水流密度1.2 L/(min·mm2)、喷射角度60°。

2)相比于水槽深冷工艺,喷射冷却工艺的轴向温度均匀性更好,冷却效率更高,热应力在筒节材料允许范围,喷射冷却工艺效果更好。

3)通过小件物理实验分别测得筒节0、T/5和T/2处的晶粒度和各项力学性能。3个部位的晶粒度均达到了生产要求的6.0级,各项力学性能均达到使用要求。