复合大板高温力学性能分析研究

2016-04-01张旭朱正龙汪玉兰朱凯

张旭 朱正龙 汪玉兰 朱凯

【摘 要】复合大板式方舱由数块复合夹芯板搭接而成的承载结构,野外作业环境复杂,对其研究发现热应力是引起方舱脱粘、鼓包主要原因,运用有限元分析复合大板的弯曲变形和应力分布情况,根据力学性能分布情况,后续采用参数优化方法降低蒙皮与钢架间膨胀量不同带来的热应力。

【关键词】复合大板;有限元;热应力;脱粘

0 引言

方舱是指能对工作人员和设备提供适宜的工作环境,同时便于实施多种方式装卸和运输的工作间,由数块复合夹芯板搭接而成如下图1所示,复合夹芯板结构复杂,各结构的材料属性差异较大,载荷工况复杂,有时会出现鼓包和脱粘现象,尽管这种现象很少出现,但出现后修复非常麻烦,同时影响产品质量和外观。通过相关文献研究发现,方舱的鼓包、脱粘问题是一个行业性难题,分析方舱鼓包、脱粘产生的原因找出解决办法,对方舱质量的提高是必要的[1]。

1 方舱大板有限元模型

1.1 复合大板结构

复合大板是由两层蒙皮、泡沫、加强梁方钢和隔热木条组成,类似“三明治”结构,具体结构如图2。蒙皮厚度为1.5mm,材料为铝合金或结构钢;聚氨酯泡沫厚度50mm,加强梁采用截面为40mm×40mm的结构方钢;隔热层为截面为40mm×10mm的椴木条,外蒙皮主要承受弯曲变形引起的正应力,芯材主要承受剪应力,需要有一定的刚度和强度及抗剪切性能,并由芯材来稳定蒙皮。复合大板与其内骨架之间通过聚氨酯发泡材料粘接相连,以承受大板间的轴向载荷和横向剪力;胶粘剂能将剪力传到夹芯,再由夹芯传到内蒙皮。各板采用粘接和铆接相结合的方法,形成高强度、低重量、保温性好、密闭性能优良的方舱。

1.2 复合大板有限元分析的若干假设

方舱结构复杂,完整建立整舱结构模型并不现实,需对舱体做适当简化,不考虑方舱骨架焊接处材料特性变化,将材料焊接处的特性和相邻结构件的材料特性视为一样;蒙皮与夹芯均假设为线弹性材料;方舱变形为小变形;蒙皮与聚氨酯泡沫接触面粘接牢固且无相对滑动有相同的变形;复合大板等厚度,且厚度符合薄板理论假设;各结构接触面之间具有足够的粘接强度,不会发生脱粘现象;螺栓、铆钉的连接、受力、传力很复杂需要进行接触,挤压等非线性求解此处忽略。

1.3 复合大板有限元建模方案的研究

方舱的主要结构件如钢架、蒙皮,都是薄壁件,可以简化成壳单元,也可以处理成实体单元,有以下四种建模方案:实体单元建模、壳单元和梁单元建模全部采用壳单元建模、壳单元和实体单元建模,马永斌[2]等人采用实体单元建模,分析了FRP特种航空集装箱,由于蒙皮和加强筋壁均属于薄壁件,采用实体建模的有限元模型网格划分时必然存在单元形状差问题;若细化满足了单元形状的要求,同时会出现模型太大,对硬件要求高,计算量大等问题。姜勇[3]在文献厢式车车厢板件蒙皮的优化设计中利用壳单元和梁单元对加强筋夹芯复合板进行建模,对于四米军用方舱的强度和刚度进行了分析,采用壳单元和梁单元法与夹芯复合板的实际承载能力不相符。李敏堂[4]利用和复合板厚度一致的实心矩形梁来代替加强筋,全部采用壳单元建模,用壳单元对实心矩形梁和夹芯部分进行划分。基于前人对方舱舱体的有限元建模方案大量的研究,经过对比建模方案和试算结果的比较,蒙皮、椴木、夹芯等用实体单元模拟,钢架用壳单元模拟的方案,最终确定采用壳单元和实体单元相结合的建模方案。

2 复合大板的变形和应力分析

2.1 复合大板有限元的前处理

基于复合大板的实体几何模型和基本假设建立有限元模型。建模时加强梁方钢和角件采用四边形壳单元Shell63,其它部分均采用六面体实体单元Solid45,整个结构共划分33072个结点,26775个单元。

按照国军用标GJB2093 -94《军用方舱通用试验方法》的要求进行实验,大板的不同材料的材料属性如表1所示,大板在粘接、发泡时的环境温度为45℃,模型中假定大板在45℃时平整且无内应力。将平整的大板试样放入低温实验室,温度降低至-55℃,横温后移至室外测量大板的变形量,根据实验报告结果测到大板的翘曲变形量为40mm。考虑到大板移至室外时间短,变形量受室外环境温度影响不大,认为40mm变形量即为-55℃是大板的变形量,根据前面建立的分析所用的复合大板有限元模型,加载同样的温度载荷,即考虑重力和温度载荷的影响计算大板的变形和应力,同样的在相同的约束条件下,对比仅加载重力载荷计算大板的变形和应力。

表1 复合大板不同材料的材料属性

2.2 复合大板的有限元分析

大板由于温度降低,铝蒙皮收缩量比钢架和钢蒙皮大,大板的变形趋势是中部向钢蒙皮(内蒙皮)一侧凸出,四边向铝蒙皮(外蒙皮)一侧翘起,钢蒙皮中部与地面接触。通过试算结果表明,在钢蒙皮中部施加位移约束与钢蒙皮和地面之间建立接触单元进行接触分析的结果相同,为减少计算量,大板模型采用在钢蒙皮中部施加固定的位移约束。

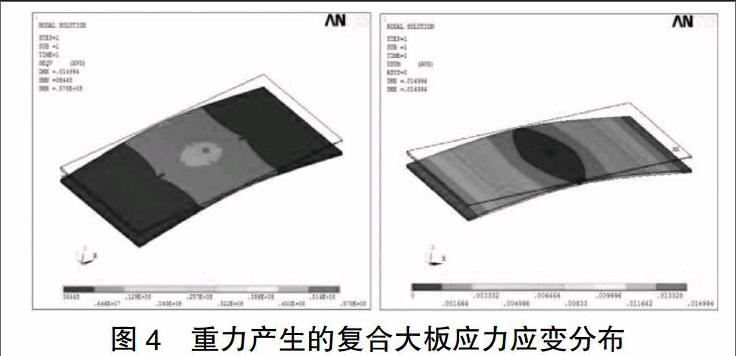

图3是复合大板的应力、应变云图,变形计入了温度和重力的影响,最大变形达到了41.39mm,最高应力达到了158MPa。考虑到计算模型中未考虑胶粘剂和工艺缺陷等方面的影响因素,计算模型的刚性应高于实际结构刚性,经简化后的模型,其计算结果应与试验结果在趋势上一致,在数值上较接近,可认为计算模型以及表1中材料参数合理性。图4是复合大板在自重作用下的应力、应变云图,最大变形达到了14.99mm,最高应力达到了57.8MPa,分别是前面考虑温度与重力共同作用时的63.42%和63.79%,变形的趋势与考虑温度时的趋势也是相反的,同时于战国[5]在研究厢体车顶板受光照作用时,顶板的弯曲主要受热载荷的影响,和本文分析结果一致,说明结构变形增大和应力升高的主要影响因素是温度。

3 结论

在温度场和重力场载荷下对大板式方舱变形的影响研究发现,热应力是引起方舱大板鼓包、脱粘的主要原因,但又不足以引起舱体大板的塑性变形,后续研究工作中考虑基于ANSYS平台运行的结构形状优化工具,从设计变量、目标函数、约束条件建立数学模型,设计合理的钢架拓扑结构,减小蒙皮与钢架间膨胀量不同带来的热应力。

【参考文献】

[1]吴丽华.复合大板材料在军用医疗方舱中的应用研究[D].天津:天津工业大学,2003:7-13.

[2]马永斌,邱平,杨静宁,常春伟.FRP特种航空集装箱夹层板力学行为分析[J].甘肃科学学报,2006,03:21-24.

[3]姜勇.厢式车车厢板件蒙皮的优化设计[J].上海汽车,2003,05:19-20+37.

[4]李敏堂.夹芯复合大板车厢结构应力分析的应用研究[D].天津:军事交通学院,2003,5.

[5]于战果,李敏堂,邢伟.厢式车车厢顶板的热弯曲分析[J].专用汽车,2002,04:6-7+40.

[责任编辑:汤静]