国产不锈钢双电渣堆焊材料在加钒钢加氢反应器上的应用

2021-09-14王晖球王雪骄叶小松

王晖球 王雪骄 叶小松

(二重(德阳)重型装备有限公司,四川618000)

双层带极堆焊以其堆焊效率高、性能稳定,在国内外加氢工艺装置内壁的不锈钢堆焊上得到了广泛应用。因临氢设备的需要,鉴于进口不锈钢堆焊材料的优良工艺性及力学性能,以往国内加氢反应器上不锈钢堆焊层均采用进口的堆焊材料。结合近年国内焊材厂家对带极堆焊材料的改进和提高,响应国内容器产品焊接材料国产化的号召,针对国产焊带/焊剂在加钒钢加氢反应器上的堆焊及应用进行了试验研究。

1 技术要求

加氢反应器主体材料通常为12Cr2Mo1V钢,内壁不锈钢堆焊层:TP.309L过渡层+TP.347耐蚀层,双层堆焊层的总厚度为6.5 mm,表层的有效厚度不小于3 mm。结合加氢反应器设备制造要求,堆焊层模拟容器的最小焊后热处理(Min.PWHT)为705℃×8 h,最大焊后热处理(Max.PWHT)为705℃×32 h。

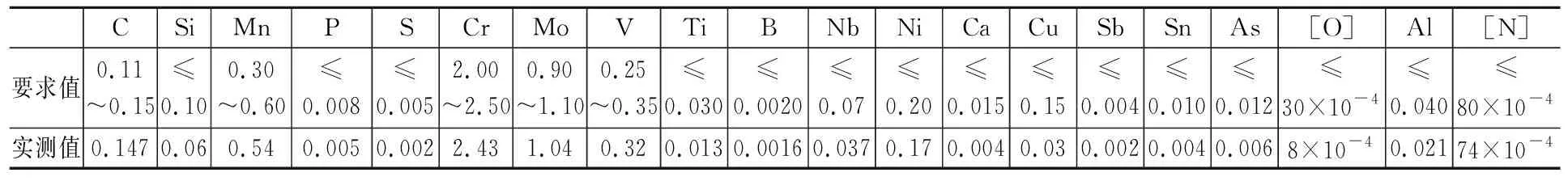

(1)化学成分、铁素体数测量(焊态)

焊态下进行化学成分分析,耐蚀层有效厚度范围内熔敷金属化学成分分析结果应满足表1要求。在焊态下进行铁素体数测量,其FN值为3~10。

表1 堆焊层熔敷金属化学成分要求(质量分数,%)Table 1 Requirements for chemical composition of cladding metal in surfacing layers(mass fraction, %)

(2)性能检测(热处理状态)

试样在Min.PWHT和Max.PWHT状态下进行硬度试验,在Max.PWHT状态下进行弯曲、剖面、晶间腐蚀、微观金相、抗氢剥离等试验。

2 焊接试验方案

2.1 焊接方法

双层带极堆焊工艺通常有三种:双层埋弧焊(SAW+SAW);双层电渣焊(ESW+ESW);过渡层埋弧焊(SAW)+耐蚀层电渣焊(ESW)。带极电渣堆焊与带极埋弧堆焊相比具有:熔敷效率高、熔深浅而均匀、成形良好表面质量、焊剂消耗低等优点[1-2];且双层电渣堆焊的两层焊剂一样,便于焊剂的利用及现场生产管理。随着电渣堆焊技术的不断发展,目前的不锈钢双层电渣焊层能满足抗氢剥离要求。因此,鉴于双层电渣堆焊的优越性,试验采用双层电渣堆焊。结合技术条件要求和NB/T 47014—2011标准要求进行焊接评定试验。

2.2 试验材料

(1)基体材料为12Cr2Mo1V钢,试板规格为50 mm×400 mm×500 mm。材料的化学成分与性能如表2和表3所示。

表2 12Cr2Mo1V钢的化学成分(质量分数,%)Table 2 Chemical compositions of 12Cr2Mo1V steel(mass fraction, %)

表3 12Cr2Mo1V钢的力学性能Table 3 Mechanical properties of 12Cr2Mo1V steel

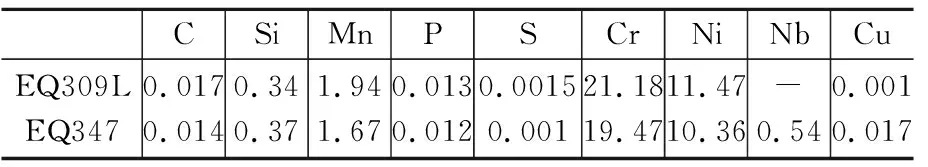

(2)焊接材料:选择国内某公司焊材,焊带EQ309L(60 mm×0.5 mm)、EQ347(90 mm×0.5 mm)和配套焊剂。焊带化学成分如表4所示。

表4 焊带的化学成分(质量分数,%)Table 4 Chemical composition of the welding strip(mass fraction,%)

3 焊接试验过程

3.1 准备工作

焊前应仔细清理待堆焊母材表面,应无油污、铁锈及氧化皮等杂质,试板堆焊表面按NB/T 47013.4—2015进行100%的磁粉检测(MT),检测质量等级Ⅰ级为合格。同时调整焊接堆焊设备、磁控装置,使设备处于最佳状态进行施焊。焊剂应按要求进行烘干,随用随取,以确保焊剂不吸潮。

3.2 堆焊参数

3.2.1 磁控装置

对于宽带,在电渣堆焊时,由于磁收缩效应,会使堆焊层产生咬边,随着带极宽度增加,堆焊电流增大,咬边现象越严重[2],因此必须采用外加磁场的方法来防止咬边的产生。同时必须合理布置磁极位置,并选择合理的磁控电流。

3.2.2 预热、层间温度

根据国际焊接学会(IIW)推荐的碳当量计算公式,CE=C+Mn/6+(Cr+Mo+V)/5+(Ni+Cu)/15(%)。经计算,12Cr2Mo1V钢的碳当量为0.885%。热影响区存在较大的淬硬倾向,并且由于产品的厚度较大,过快的冷却速度,堆焊金属溶解较高的扩散氢不能及时逸出,因此堆焊时应采取堆焊前预热、焊后缓冷等措施。

过渡层TP.309L堆焊时,堆焊前对焊件预热≥125℃,层温控制在250℃以内,以免过高的层温使过渡层与母材界面晶粒粗大。耐蚀层TP.347堆焊在室温下进行,层温≤150℃[3]。

3.2.3 干伸长和焊剂高度

焊带的干伸长是指从焊带端部到导电嘴的长度,干伸长太长将导致焊带过热,发红,电弧不稳,容易爆断,因而无法进行正常的焊接;干伸长太短,会影响堆焊过程的稳定和焊道的表面成型质量[2],根据堆焊试验结合以往经验,干伸长30~35 mm为宜。

焊剂覆盖太薄,熔池中的熔渣不够,影响堆焊质量和外观成型。覆盖太厚,焊道的透气性变差,也影响焊道外观质量[2]。根据堆焊试验结合以往经验,焊剂高度25~35 mm为宜。

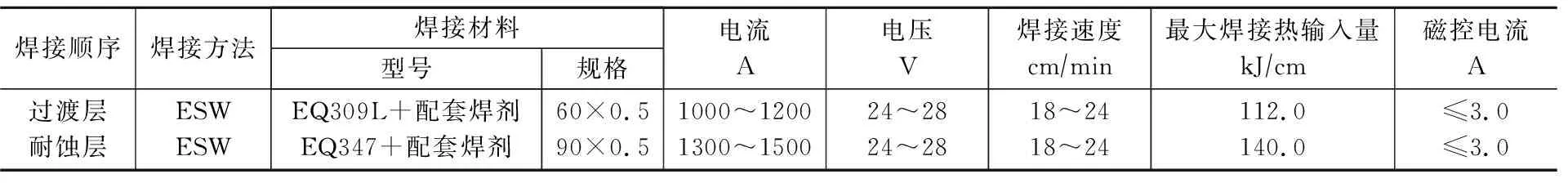

3.2.4 堆焊工艺参数

通过工艺性验证试验,设置了具有良好成型效果的焊接工艺参数,如表5所示。堆焊层总厚度6.5~7.0 mm。

表5 焊接工艺参数Table 5 Welding parameter

3.3 无损检测

过渡层堆焊完后进行100%PT检测,结果合格。耐蚀层堆焊完后进行100%PT、100%UT检测,结果合格。PT、UT合格指标:PT按NB/T 47013.5—2015要求,Ⅰ级合格;UT按NB/T47013.3—2015附录G要求,Ⅰ级合格。

3.4 理化检验

3.4.1 焊态下堆焊层的化学成分分析和铁素体数测量

(1)在焊态下距堆焊层上表面2.75~3.25 mm内取样2处,进行化学成分分析,其化学成分如表6所示。

表6 焊态下化学成分分析(质量分数,%)Table 6 Analysis of chemical composition in the as-welded state(mass fraction,%)

从表6化学分析结果可以得出,各主要元素均在要求值的范围内,而且碳元素远低于要求值,杂质元素的控制也满足要求。焊态各化学成分均满足技术要求。根据WRC-1992组织图计算出FN值为7.5、7.8,满足技术要求。

(2)铁素体数测量(焊态)

在焊态下采用ANSI/AWS A4.2:2006《测定奥氏体和奥氏体-铁素体双相不锈钢焊缝金属中δ铁素体含量和磁性测定仪器的标定标准方法》中所规定的方法对测量仪器进行标定,在经过打磨的表面上测量铁素体读数,至少6点,其值FN为5.5,满足技术要求。

3.4.2 热处理后的性能试验

(1)弯曲试验

经Max.PWHT后,按照NB/T 47014—2011,取大侧弯试样和小侧弯试样各4件,其中2件试样的长轴垂直于堆焊方向,另2件平行于堆焊方向。堆焊层和熔合线表面均无开裂现象。弯曲试验结果见表7。

表7 室温弯曲试验结果Table 7 Results of room temperature bending test

(2)剖面检查

经Max.PWHT后,在焊道搭接处取剖面,用5倍放大镜观察无层下裂纹出现。

(3)硬度试验

经Max.PWHT和Min.PWHT后,对堆焊层表面任意取4点进行表面硬度检测,硬度值不得超过235HBW。在试样横截面上的堆焊层、熔合线和热影响区进行硬度检测,从熔合线到母材5 mm位置开始,沿30°斜线间隔1 mm测量一处,硬度值不得超过248HV10。堆焊层硬度检测情况见表8。

堆焊层表面硬度最高值为223HBW;截面沿30°夹角线的硬度最高值为229HV10,满足要求。

(4)耐蚀层抗晶间腐蚀性能试验

经Max.PWHT后,按照GB/T 4334—2020中方法E—不锈钢硫酸—硫酸铜腐蚀试验方法取样2件进行晶间腐蚀试验,试样经15 h晶间腐蚀试验后,弯曲180°后检查,表面均无裂纹。

(5)微观金相试验

经Max.PWHT后,制备试样,观察母材、热影响区、堆焊层及三区的微观金相组织。母材和热影响区均为回火贝氏体+铁素体,堆焊层均为奥氏体组织+δ铁素体。试样显微组织如图1所示。

图1 微观金相组织Figure 1 Microscopic metallographic structure

(6)抗氢剥离试验

经Max.PWHT后,参照ASTM G146-2001(2018)的规定进行剥离试验评定,试验条件下未出现任何剥离,检测合格。

从上述检验结果可以看出,堆焊层化学成分和力学性能均满足加氢反应器设备制造要求。

4 生产应用

在焊接工艺性验证试验和合格堆焊评定的基础上,将该国产不锈钢双层电渣焊带/焊剂在某项目筒体内壁上进行不锈钢堆焊。

4.1 成型情况

堆焊层表面成型状况良好,焊道下凹和凸起量较小,相邻焊道之间的凹下量均能满足<1 mm的要求,外观满足要求。

4.2 化学成分/铁素体数检测

从堆焊层表面2.75~3.25 mm范围内取样进行化学成分分析,并对焊态表面采用经AWS A4.2校准过的铁素体磁性检测仪检测堆焊层的铁素体数(检测位置随机确定)。13个筒体根据化学成分结果并按照WRC-1992图计算铁素体,铁素体值在5.1~6.5之间,满足FN为3~10的要求;用铁素体仪测量,每个筒体内表面随机抽查12处,铁素体值在6.6~8.6之间,大部分在7.5左右,满足FN为3~10的要求。以其中一个筒体为例,其堆焊表面铁素体数检测结果见表9,从堆焊层表面2.75~3.25 mm范围内取样进行化学成分分析的结果见表10。

表9 铁素体数检测结果Table 9 Test results of ferrite number

表10 化学成分分析(质量分数,%)Table 10 chemical composition analysis(mass fraction,%)

按照WRC-1992图计算铁素体,铁素体值为7.15。计算的铁素体与测量的铁素体数值基本一致,体现了良好的一致性,满足技术要求。

4.3 无损检测

堆焊层100%PT和UT检测结果均满足要求。

5 国产焊带和进口焊带的对比分析

5.1 工艺性能对比分析

本次研究采用的国产不锈钢焊带/焊剂通过工艺评定,各项指标均满足技术要求。在13个筒体内壁实际堆焊验证,工艺性较为优良,其堆焊效果与进口焊材基本一致,参数的可调范围也较大。

5.2 经济技术对比分析

国产焊材与国外进口焊材相比,具有明显的价格和交货周期优势。根据现场实际使用情况,焊剂与焊带消耗比例较进口焊材略低。

6 结论

(1)本次研究采用的国产双层电渣带极堆焊材料在加钒钢上堆焊,工艺性优良:堆焊过程容易控制,堆焊后外观成型美观,脱渣性良好。

(2)堆焊后堆焊层化学成分、铁素体数测量、力学性能、晶间腐蚀、抗氢剥离等性能均满足加氢反应器设备的堆焊要求。在产品上堆焊后,质量稳定,应用效果良好。

(3)在工艺及性能指标均满足要求的前提下,国产带极堆焊材料具有较强的价格和交货周期优势。在合理的情况下推广国产焊接材料在成本控制、生产周期进度等方面有较好意义。