大型水轮机主轴冶炼工艺研究

2021-09-14常龙军

常龙军

(中国第一重型机械有限公司铸锻钢事业部,黑龙江161042)

水电作为可再生清洁能源,在我国能源发展中占有极其重要的地位。水轮机是水力发电的重要组成部分,而水轮机主轴锻件是水轮机的关键部件。水轮机主轴质量的好坏,直接关系到水轮机能否安全、平稳、高效地运行。

1 技术要求

2020年公司承接了一批水轮机主轴锻件产品,材质20SiMn,要求执行JB/T 1270—2014《水轮机、水轮发电机大轴锻件技术条件》标准。

1.1 化学成分

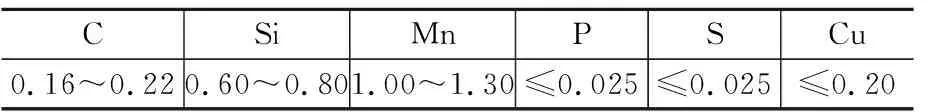

熔炼化学成分如表1所示。

表1 化学成分要求(质量分数,%)Table 1 Requirements of chemical composition(mass fraction, %)

1.2 超声检测

锻件外圆表面应进行超声检测,其结果应符合以下规定:

(1)不允许存在白点、裂纹、缩孔等缺陷。

(2)当量直径小于∅5 mm的缺陷不计。

(3)不允许存在当量直径∅5 mm及以上的密集缺陷。

(4)允许有单个、分散的当量直径为∅6~∅10 mm的缺陷存在,但相邻两缺陷的间距不小于较大缺陷直径的五倍。

2 技术难点

以前公司生产材质为20SiMn的轴类锻件质量不稳定,主要体现在超声检测不合格。通过多次对无损检测不合格件解剖分析,发现造成无损检测不合格的主要原因是锻件中存在大尺寸的条带状MnS夹杂物。由于凝固过程中热力学和动力学的原因,凝固过程会产生偏析,在偏析处出现过饱和的Mn、S元素,从而发生反应析出MnS。

此批主轴锻件(∅2010 mm×10190 mm)为整体锻件,尺寸较大,单件重140 t,核算为钢锭421 t。钢锭锭型越大,其内部成分偏析越严重,内部质量稳定性越差,制造难度越大。偏析严重不仅会出现大量MnS,造成缺陷超标,还会影响锻件产品的组织和性能,并且难以在后续的热加工中消除。

3 冶炼工艺方案制定

3.1 工艺路线

根据检验要求,制定工艺路线,见表2。

表2 工艺路线Table 2 Process route

3.2 对MnS夹杂物的控制

MnS是钢中最常见的非金属塑性夹杂物之一,它的尺寸、形状和分布严重影响着钢的性能。由于MnS具有良好的塑性变形能力,在锻造过程中会沿轧制方向延展成为大尺寸长条状,形成无损检测超标缺陷,所以希望钢中MnS夹杂物为较小尺寸的球形或纺锤形,这样才会在后续锻造过程中变形较小,因此钢中MnS夹杂物尺寸、形态、数量及分布等方面的控制显得尤为重要。Tsunekage N等[1]研究表明,与硫元素结合生成硫化物的强弱顺序为:Ca>Sr≈Ba≈La≈Ce>Nd> Th>U>Mg>Zr>Ti>Mn>F,故可利用钙与硫较强的结合能力使硫化物变性,即将塑性变形能力强的MnS变为球形高熔点且不易变形的CaS。由于Ca元素在钢液中的溶解度较低,且饱和蒸汽压较高,在与高温钢液接触后,一部分Ca会以气泡形式从熔池中逸出,因此在钢水精炼真空处理后再进行钙处理,以便提高Ca的收得率。相关研究表明,当Ca/S=0.5~0.7时,钙变性Al2O3的同时变性MnS;Ca/S再大时,钙除继续变性Al2O3外,还全部取代锰形成CaS。因此,为了钙处理取得良好效果,钢水经钙处理后使Ca/S=0.7~1.5为佳。

3.3 化学成分的制定

陈士富等[2]研究了锰钢中各元素对MnS析出的影响,结果表明,对MnS夹杂物析出影响较大的元素次序为Mn、C、Si。据相关文献报道,钢水中元素Si、P、S、O含量越高,钢锭A型偏析越严重。由于Ca金属比较活泼,极易与氧发生反应,为了提高钙的收得率,钙处理前控制钢水中[O]≤20×10-6。

刘洋等[3]相关研究表明,S元素最大存在4倍偏析,Mn元素最大存在1.3倍偏析。在保证性能前提下,对钢中部分元素按下限控制(如表3所示),不仅能减轻A型偏析,还可有效抑制MnS夹杂物析出。由于此批主轴锻件所用钢锭锭型较大,需要三炉钢水合浇而成,且钢锭凝固时间较长,在钢锭自下而上凝固过程中,各元素在液相中有足够时间扩散,因此钢锭会出现严重的成分偏析。为了减轻成分偏析,采用反偏析浇注工艺,对三炉钢水中部分元素含量进行不同控制。

表3 化学成分控制(质量分数,%)Table 3 Chemical composition control(mass fraction, %)

4 冶炼过程实施

4.1 粗炼环节控制

根据产品熔炼成分要求和钢水量要求,选用优质的钢铁原材料进行配炉,从根源控制钢水中残余有害元素含量。为保证熔炼钢水中P含量满足内控要求,需要强化冶炼操作,利用氧枪提前吹氧助熔,为去除钢水中的P以创造良好条件,并通过放渣换新渣等手段,控制粗炼钢水中P含量小于0.002%,避免后期精炼调整合金过程中增P。出钢前在精炼包包底加入一定量铝块,并采用留钢留渣方式出钢,防止氧化渣进入精炼包在精炼脱氧后回磷。

4.2 炉外精炼要点控制

在LF炉内按4∶1的比例加入活性石灰和氧化铝,为了最大限度降低钢水中气体氧的含量,采用强脱氧剂铝粉和碳粉进行扩散脱氧,待脱氧完成后进行合金化操作。整个精炼期间采用氩气底吹搅拌,均匀钢水温度和化学成分,促进夹杂物上浮,强化冶金效果。除C元素之外的所有元素调入内控值后,为了保证深度脱氧效果,真空处理前钢水中加入铝铁,使[Al]≈0.04%,提升钢液温度至1650~1660℃范围内,进行VD真空脱气处理。在高真空条件下保持20 min,并在此期间调高氩气流量,加大氩气搅拌力度,使H、O、N等气体随同氩气气泡一同上浮,另外气体上浮过程中还会有吸附夹杂物的作用。真空结束后,取气体样分析钢液中H、O、N含量。由于喂钙线过程中钙的收得率较低,约20%左右,而钢水中硫含量为0.002%,后期浇注时钙元素还会被氧化消耗,故钙线喂入量按[Ca]≈0.02%计算,借用喂线机将包裹着硅钙粉末的钢带以150~200 m/min的速度垂直插入钢水内部。喂线结束后,调低氩气流量,防止钢水液面裸露被氧化,保证软吹10~15 min,调整好钢水温度后出钢,各炉次实测熔炼化学成分如表4所示。

表4 化学成分检测结果(质量分数,%)Table 4 Test results of chemical composition(mass fraction, %)

5 真空浇注过程控制

钢锭模、底盘、冒口等附具要清理干净,确保与钢水接触面无铁锈、残钢、残渣等。砌筑完的导流管、冒口清理干净后要进行烘烤,蒸发去除残留在耐材中的水分。所用附具装配完成后,清理干净中间包内的灰尘,并对其进行烘烤,保证钢水浇注前烘烤温度大于800℃。精炼炉出钢时中间包停止烘烤,并在中间包内注入氩气进行置换,避免钢水被二次氧化。

真空浇注过程在真空压力67 Pa以下进行,浇前对各精炼包水口外引流,确保烧氧产物被完全引出。精炼包水口采用吹氩滑板打开方式,避免烧氧产物卷入中间包无法上浮去除而污染钢液。对钢水注流全程进行氩气保护,防止钢水被二次氧化。浇注过程中中间包采用芯杆吹氩,氩气气泡随钢液进入真空室后,由于真空作用,气泡爆破打碎钢流,增强真空状态下去除钢液中气体和夹杂物的效果。

6 结语

采用此工艺方式共制造5支主轴锻件,其成品化学成分检验均满足技术要求,并且在机加工后进行超声检测,除一支主轴无损检测发现两个∅5 mm单个记录缺陷外,其它四支主轴锻件均未发现记录缺陷,产品无损检测结果完全满足技术要求。