碳锰钢中MnS夹杂物的控制及应用实践

2021-09-14孟军龙

孟军龙

(中国第一重型机械股份公司铸锻钢事业部,黑龙江161042)

硫是引起钢材热脆的主要因素之一,提高钢中锰含量,利用其与硫亲合力比铁与硫亲和力强的特性,使钢中的硫以MnS形式存在,可消除热脆[1]。但纯硫化锰的熔点为1610℃,结晶后呈粒状分布于晶粒内,而且有足够的韧性,在锻造过程中易变形延展成为大尺寸长条状夹杂,成为裂纹源及扩展通道[2],因此需控制硫化物的析出和形态。某公司生产的碳锰钢轴锻件,材质以20Mn-C和20SiMn为主,长期以来一直受到夹杂物无损检测缺陷超标的困扰,经过多次对缺陷超标的锻件进行解剖分析,发现超标缺陷处存在大量以MnS为主的夹杂物。大型铸锻件本身生产成本高,生产周期长,从炼钢投料到锻件超声检测至少需要2~3个月甚至更长,因此必须在最短时间内稳定并固化炼钢工艺,以减少产品质量的波动,降低成本损失。此次系统性地分析了历年冶炼浇注工艺、关键环节参数对锻件无损检测结果的影响规律,优化了工艺方案,并跟踪了后续再投料产品的质量情况,以期对今后类似材质的锻件生产提供借鉴。

1 当前现状及问题

1.1 当前产品质量情况及工艺方案

目前该公司60 t级及以上的锻件均采用真空上注的方式浇注,熔炼采用电炉粗炼、精炼炉真空精炼的工艺路线。2016年以前船轴锻件及水轮机轴锻件采用相同的冶炼工艺,由于在一些关键参数控制上没有形成统一、清晰的认识,产品质量不稳定,反过来又导致炼钢工艺多次变化,主要体现在精炼炉渣系的选择、脱氧剂种类的选用、LF炉吊包前是否进行终脱氧、中间包浇注温度的控制等。

1.1.1 化学成分控制及质量情况

典型碳锰钢材质的熔炼化学成分控制如表1所示。可以看出20Mn-C与50Mn-C相比最大区别是碳含量要低0.20%左右,其余成分差别很小;而20Mn-C与20SiMn相比,硅含量低0.20%,锰含量、镍含量高0.30%左右,其余元素都是熔炼内控,差别不大。对应的历年产品质量情况如表2、表3所示。

表1 典型碳锰钢的熔炼化学成分(质量分数,%)Table 1 Smelting chemical composition of typical carbon manganese steels(mass fraction,%)

表2 20SiMn材质轴类件质量统计Table 2 Quality statistics of 20SiMn shaft parts

表3 50Mn-C轴锻件质量统计Table 3 Quality statistics of 50Mn-C shaft forgings

1.1.2 炼钢工艺要点及主要变化情况

由于模铸钢锭的工艺路线一直采用电炉粗炼、LF炉真空精炼及铸锭真空浇注的方式没有变,主要变化的是精炼炉操作,表现在渣系的选择上。

2014年前以CaO-SiO2-Al2O3精炼渣系为主,工艺要点如下:

(1)粗炼钢水兑入前精炼包底加铝块,实现钢水兑入后快速脱氧的目的;

(2)按比例加入白灰、萤石造精炼渣,控制渣层厚度约为200~250 mm;

(3)采用碳粉、FeSi粉、CaSi粉进行扩散脱氧;

(4)钢水化学成分进入熔炼内控要求并且温度合适时进行真空脱气处理;

(5)真空结束后喂钙线对MnS夹杂进行变性处理,喂线结束后进行软吹、吊包出钢;

(6)铸锭浇注时中间包浇注温度按1570~1590℃进行控制。

2014年以后LF炉采用CaO-Al2O3精炼渣系,取消了终脱氧操作,工艺要点如下:

(1)粗炼钢水兑入前精炼包底加铝块,铝块用量保持原来工艺的量不变;

(2)粗炼钢水兑入后进行包内吹氧气,使加入的铝块完全氧化成Al2O3进入渣层;

(3)加入白灰造渣,适量萤石调整炉渣流动性;

(4)采用铝粉进行扩散脱氧,钢水成分及温度满足工艺要求时进行真空脱气处理,真空处理前调整钢中[Al]含量;

(5)真空结束后不进行终脱氧,软吹、吊包出钢;

(6)铸锭浇注时中间包浇注温度按1570~1590℃进行控制。

1.2 存在的问题

材质为20Mn-C的锻件主要用于生产船用舵杆和舵销,超声检测执行船级社[68号]文件,采用平底孔当量法进行无损检测,具体验收标准根据锻件直径大小不同,一般密集缺陷当量直径不超过∅2 mm,单个缺陷当量直径不超过∅4 mm。以大型船用舵杆为例(见图1),煨弯处(图1所示C区)多次发现超标当量缺陷。C部距Q点560 mm范围内发现∅2~∅4 mm密集缺陷,深度172~340 mm,最大反射当量∅6 mm,呈环带分布;D部发现∅2~∅3 mm密集缺陷,深度28~270 mm,最大反射当量∅6 mm,呈环带分布;其它部位未发现记录缺陷。

图1 某船用舵杆外观形貌Figure 1 The appearance of a marine rudder

材质为20SiMn的锻件主要用于制造水轮机空心主轴,轴两端带有法兰,中间带轴岭,如图2所示,超声检测执行JB/T 1270—2014标准或DIN EN 10228-3:2016标准,验收标准要求密集缺陷当量直径不超过∅5 mm,单个缺陷当量直径不超过∅8~∅10 mm。检测时轴岭部位(图2所示A区)多次发现超标缺陷,且缺陷尺寸大、数量多,以单个缺陷为主。机加后无损检测,在轴岭(图示A部)发现7处超标单个缺陷,最大当量直径∅11.6 mm,以及10处单个记录缺陷。

图2 某主轴外观形貌Figure 2 Appearance morphology of a spindle

2 问题定性及研究内容

2.1 问题锻件解剖分析

经过对2014年生产的一件20Mn-C材质钢锭的其中一处无损检测缺陷进行解剖,发现其主要为MnS,并伴生少量的氧化物。高倍检验及断口扫描电镜分析情况如图3所示。图4为某一材质为20SiMn的水轮机主轴无损检测缺陷超标,解剖后的断口微观形貌及能谱分析结果。

图3 船用20Mn-C产品高倍检验及扫描电镜断口分析Figure 3 Microscopic inspection and scanning electron microscope fracture analysis of 20Mn-C marine products

图4 20SiMn水轮机轴缺陷断口扫描电镜及能谱分析Figure 4 Scanning electron microscope and energy spectrum analysis of 20SiMn turbine shaft defect fracture

2.2 研究内容

2.2.1 MnS夹杂物变性的研究

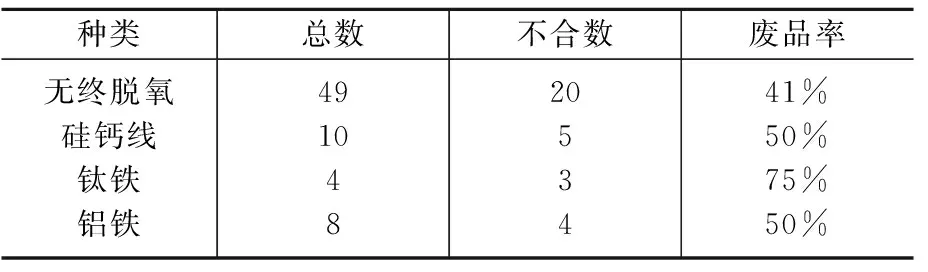

相关文献都提出精炼后期进行Ca线或Ti铁喂丝对MnS进行变质处理,有助于解决MnS偏析、夹杂的问题。与硫元素结合生成硫化物的强弱顺序依次为:钙、钡(铈)、镁、钛、锰,因此钙元素常用来作为MnS的改质剂[3]。试验表明,向钢中加入钙合金可以促使硫化物由长条状向纺锤状转变,当硫化物中的钙含量大于0.7%,硫化物的长宽比小于3时,转变为纺锤形。但统计2012~2016年碳锰钢终脱氧剂选用与超声检测的规律,似乎与此不一致,见表4,无终脱氧时废品率反而更低。对此分析认为,喂丝效果除了与喂丝的种类、质量、数量有关外,与喂丝的操作(如喂丝管口与熔体液面的距离、喂丝速度、熔池大小、熔体温度、吹氩强度等)也有很大关系,同时也与喂丝后到浇注的时间间隔有关系。特别是对于喂丝的最终效果,即钢液[Ca]或[Ti]的含量都没有检测数据,简单的经验性的合金回收率是不能满足判定喂丝效果的。结合该厂生产现场实际,喂线后取样分析钢液中[Ca]含量极低,因此判断依现有喂线操作,未达到对硫化锰变性的目的。在后续生产中需要对喂线操作进一步细化,改进喂丝机结构,同时根据钢种成分及吨位,计算喂线量和喂线速度。

表4 终脱氧合金类型与质量关系Table 4 The relationship between the type of alloysfor final deoxidation and its quality

2.2.2 偏析的控制研究

在实际取样中,50Mn-C中[S]大多为(20~30)×10-6,也有22件为(40~80)×10-6,这22件中废品率为9.1%;20Mn-C产品中[S]大多为(20~30)×10-6,有3件为(40~50)×10-6,这3件废品率为100%。因此[S]含量在较低水平时,其相对大小似乎与夹杂物质量问题不成正比关系,同时也表明简单地降低[S]含量可能达不到完全解决夹杂物的目标。在第18届重机行业炼钢年会上,中科院学者提出夹杂物通道偏析理论[4](见图5),全氧含量对偏析形成具有关键作用。如果氧含量低,即使硫含量较高也几乎不产生偏析;反之,如果氧含量较高,即使硫含量很低也会产生偏析。该分析不同于传统的控S、控P抑制偏析的理念,可见抑制偏析需采取措施尽可能降低钢水中[O]含量。

图5 夹杂物通道理论Figure 5 Inclusion channel theory

2.2.3 元素含量对MnS析出规律影响的研究

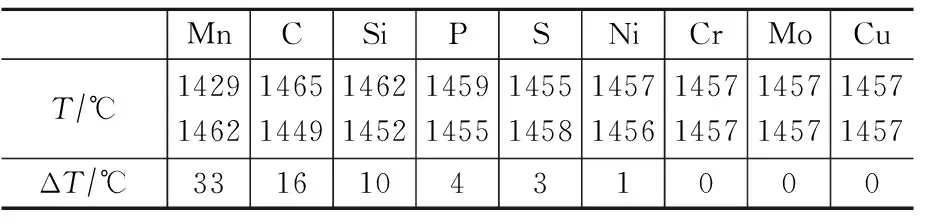

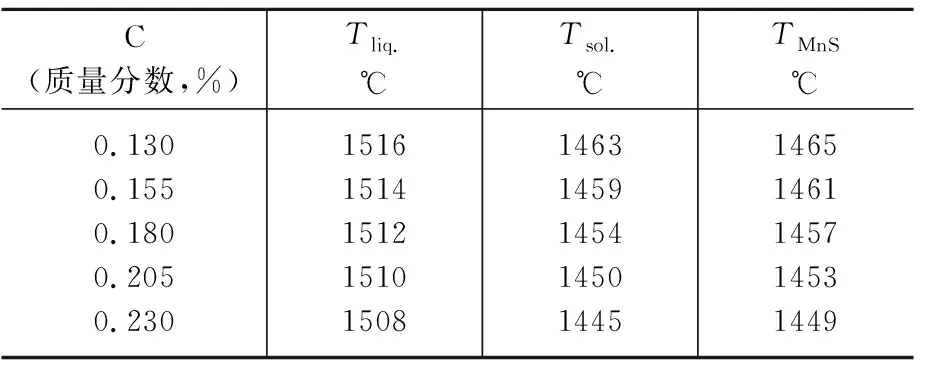

在化学成分上,20Mn-C与50Mn-C的[Mn]、[S]含量基本相同,但实际统计结果20Mn-C的废品率远高于50Mn-C。通过对比两钢种的成分,发现50Mn-C钢中[C]含量高。有学者模拟了不同元素对20Mn钢中MnS夹杂物析出温度的影响[5],模拟计算结果见表5、表6。从表中可以看出,对MnS夹杂物析出温度的影响从大到小的次序为Mn、C、Si、P、S、Ni,其余元素的影响可忽略,因此实际工业生产中,应尽可能控制各元素含量,尤其是Mn、C、Si元素含量,以降低硫化锰的开始析出温度。含碳、含硅量增加,会导致钢的熔点显著降低,进而导致MnS夹杂物的析出温度随固相线的降低而下降。同时[C]含量增加时,钢的液相线、固相线均下降,在钢水凝固结晶时枝晶粗大发达抑制了MnS偏析。

表5 不同元素对20Mn钢MnS夹杂物析出温度的影响Table 5 Effect of different elements on the precipitationtemperature of MnS inclusions in 20Mn steel

表6 含碳量对20Mn钢液相线、固相线及MnS夹杂物析出温度的影响Table 6 Effect of carbon content on liquidus, solidphase and precipitation temperatureof MnS inclusions in 20Mn steel

3 工艺优化及生产应用

3.1 工艺方案制定

根据前期试验及研究内容,结合相关文献资料以及实际产品质量数据(2014年和2017年),明确了炼钢工艺思路,即精炼炉造高铝渣,加铝深度脱氧,真空处理前[Al]≈0.04%,出钢前加钙终脱氧对MnS夹杂进行变性,适当降低浇注温度。炼钢工艺要点如下:

(1)化学成分中[Mn]由1.15%~1.30%适当降低,以降低硫化锰的析出温度;

(2)粗炼钢水兑入前精炼包底加铝块,用量较之前工艺适当降低;

(3)加入白灰、铝氧粉造高铝渣,用铝粉扩散脱氧;

(4)成分及温度合适进行真空脱气处理,真空前控制[Al]≈0.04%;

(5)真空结束,气体[O]低于25×10-6时喂钙线,按[Ca]≈0.02%控制,控制喂线速度在200 m/min左右,喂线结束后进行软吹、出钢;

(6)中间包浇注温度为1570~1590℃中下限控制。

3.2 实际生产应用

(1)经过对20SiMn材质炼钢工艺方案进行系统性改进后,产品合格率大幅提升,尤其是水轮机大轴,2017年以后超声检测合格率大幅提高到95%,效果明显。

(2)2019年投料的材质为20SiMn中空轴单件重量约为21 t,原锭型124 t锻造2件产品,锻件高径比很小,锻造变形大。由于超声检测较水机轴JB/T 1270—2014标准加严,按老工艺投料6件产品中有2件因无损检测缺陷超标打废。采用优化后的工艺,为减轻凝固时枝晶间形成溶质富集,导致枝晶间元素浓度升高和显微偏析现象的发生,采取一锭锻一件的方式生产,锭型由124 t降为53 t,再投料生产的8件无损检测全部合格。20Mn-C等船轴锻件由于市场订货的原因,后期很少投料,暂时无法验证。

4 结论

(1)对于碳锰钢模铸钢锭,LF炉采用CaO-Al2O3精炼渣系,并使用铝质脱氧剂深度脱除钢水中氧含量,对于减少钢锭偏析、抑制硫化锰的形成,效果明显。

(2)在满足产品性能的前提下,适当提高含碳量,会显著降低钢的熔点,进而导致MnS夹杂物的析出温度随固相线的降低而下降,同时降低锰含量也会使MnS的析出温度降低,有利于减轻硫化锰夹杂的形成。

(3)对于碳锰钢等易偏析的钢种,喂钙线对MnS夹杂进行变性处理,形成MnS包裹氧化物的复合夹杂物,同时适当提高浇注温度使夹杂物充分上浮,可大幅提高产品合格率,但生产时喂线操作对夹杂物变性的效果影响很大,需根据钢种成分包括气体成分计算确定。