Ni/白云石催化剂CO2吸收及甲烷化性能研究

2021-09-14冉亚红徐绍平

冉亚红,徐绍平

(大连理工大学 化工学院,辽宁 大连116024)

天然气是一种清洁高效能源,近年来其需求持续增长,然而我国天然气面临储备不足、分布不均和对外依存度高等问题。因此利用可再生的生物质经气化-甲烷化制备合成天然气(SNG)技术受到了广泛的关注。

传统的生物质制SNG流程包括生物质气化、净化与调整、甲烷化和气体分离等过程[1]。生物质气化气通常包含体积分数为15%~45%的H2,20%~44%的CO,10%~25%的CO2,8%~19%的CH4和超过40 g/m3(标准状况下,下同)的焦油[2]。焦油低温易冷凝,具有腐蚀性,易导致甲烷化催化剂中毒失活,因此在进入甲烷化装置前必须先脱除焦油。在各种焦油重整的方法中,水蒸气重整法能够将焦油转化成CO、H2等目标产气,是目前研究者关注的重点。焦油重整是吸热反应,通常在600~900℃发生,而甲烷化反应是强放热反应,通常在300~500℃发生[3]。上述两核心步骤工艺条件的反差,导致了传统的生物质制SNG工艺流程长、能耗高等问题。

针对上述问题,本课题组提出了甲烷化耦合焦油重整工艺[4,5],实现了在一个反应器中同时发生焦油重整、CO2脱除、合成气调质及甲烷化反应。该工艺所依据的基本原理是:焦油重整和甲烷化本质上为互逆反应,且负载Ni催化剂对两者均有良好催化活性[6,7]。在具有温度梯度的气固逆流移动床反应器中,利用同一种催化床料分段实施焦油重整和甲烷化反应,并利用气固逆流实现两者热能互补。进一步引入CO2吸收剂,在脱除CO2的同时增强了水煤气变换反应(WGSR)和焦油重整反应,提高了H2含量,调整了合成气碳氢比,最终生物质粗合成气一步转化为高浓度(>97%,体积分数)的CH4和H2混合气。该工艺简化了生物质制SNG工艺流程,提高了热效率,在获得SNG的同时也得到了高价值的H2。但是,目前研究使用混合的CO2吸收剂和Ni基催化剂存在传热传质阻力、寿命不匹配以及后续难以分离等问题。此外,在最佳操作条件下,甲烷化需在中高温(如500℃)下进行,因此,该工艺对催化剂的中高温甲烷化活性有更高的要求,选择兼具以上功能的催化剂是工艺研究的重点之一。

基于上述耦合工艺目标,本研究设计了一种具有焦油重整、甲烷化和CO2吸收活性的多功能白云石载Ni催化剂,其中Ni作为焦油重整和甲烷化反应的活性组分;白云石作为CO2吸收兼焦油重整的活性组分,能够抑制Ni的烧结和硫中毒等[8-10];铝酸钙水泥作为助剂,既有助于成型,也能抑制活性组分烧结。采用挤条成型法制备复合白云石催化剂载体,以等体积浸渍法制备Ni/白云石催化剂,在热重分析仪上对催化剂的CO2吸收量和循环稳定性进行评价,最后在固定床中研究该催化剂在甲烷化反应中的效果。

1 实验部分

1.1 催化剂的制备

称取一定质量的白云石粉末(河北灵寿金源矿业,小于200目)和铝酸钙水泥(江苏嘉耐高温材料股份有限公司,产品型号CA50-A700),加入适量去离子水搅拌,混合均匀,然后将湿物料缓慢送到挤条机中挤条成型,得到直径为1.5 mm的圆柱型挤出物。将其放置在空气中自然风干24 h后,转入110℃的烘箱干燥2 h。干燥后的样品在马弗炉中以10℃/min速率加热到850℃煅烧2 h,样品冷却后进一步破碎筛分为20~40目颗粒,得到复合白云石载体颗粒,命名为C-dolomite。表1为载体制备原料的XRF组分分析结果。

表1 白云石和铝酸钙水泥的XRF分析(质量分数)

采用等体积浸渍法制备Ni负载催化剂。以Cdolomite作为催化剂载体,加入配制好的一定浓度的六水合硝酸镍水溶液,并静置3 h,然后在110℃烘箱中干燥2 h后放入马弗炉中,以5℃/min速率升温至600℃,焙烧处理4 h。所得催化剂命名为αNi/Cdolomite,其中α代表催化剂中Ni占载体的质量分数(下同),分别为4、8和12。

1.2 催化剂的表征

采用日本理学株式会社D/Max-2400型X射线粉末衍射仪(XRD)来测定催化剂的晶相结构,铜靶作为发射源,波长λ=0.154 nm,电压40 kV,电流40 mA,扫描速率10(°)/min,扫描范围10°~90°,步长0.1°。采用北京精微高博科学技术有限公司BWJK122W物理吸附仪进行样品氮气吸/脱附分析,以测定其比表面积,测试温度为-196℃,测试前样品在250℃下真空干燥、脱气2 h。采用德国BRUKER AXS公司的S8 TICER型X射线荧光光谱仪(XRF)分析原料白云石和铝酸钙水泥的成分。

1.3 CO2吸收循环反应性能评价

采用北京博渊精准科技发展有限公司DTU-2B型热重分析仪测定催化剂样品(8Ni/C-dolomite,10 mg)的CO2吸收量和循环稳定性。首先在100 mL/min N2气氛下,以20℃/min的升温速率将样品从室温升到650℃的碳化温度,切换N2为同流量的CO2,进行15 min的碳化处理,然后再切换回纯N2气氛,将炉温以相同的升温速率升至850℃,对样品进行10 min的煅烧,以上是一个完整的碳化/煅烧循环过程。进行8次碳化/煅烧循环实验,来评价催化剂的CO2吸收量和循环稳定性能。

以CO2吸收量Cn和CO2吸收循环稳定性Cs,n两个指标表示循环反应性能,计算公式分别为公式(1)和公式(2)[11]:

式中,Cn表示第n个循环中每克催化剂的CO2吸收量,g/g;mn表示第n次循环中催化剂吸收CO2后的质量,mg;m0表 示 催 化 剂 的 初 始 质 量,mg;Cs,n表 示 第n次循环的循环稳定性,%;Cn,max表示在8次循环中每克催化剂的CO2吸收量的最大值,g/g。

1.4 甲烷化性能评价

在常压固定床反应器(石英管反应器,内径8 mm)中进行催化剂的CO2甲烷化性能评价。反应前催化剂(20~40目,1 g)在60 mL/min H2气氛下还原2 h,还原温度为400℃,反应空速为9000 h-1,原料气中n(H2)/n(CO2)为4,反应温度为300~600℃。反应后产气通过冰水冷凝和脱水后,进入GC7890Ⅱ型气相色谱分析产气组成,检测器为TCD和FID。反应进行2 h,每10 min取样分析产气组成。CO2转化率(CCO2)和CH4选择性(SCH4)分别按公式(3)和公式(4)计算:

式中,nCO2,in和nCO2,out分别为进气和产气中CO2的流速,mol/h;nCH4,out为产气中CH4的流速,mol/h。

2 结果与讨论

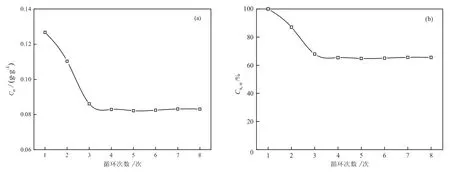

2.1 CO2吸收量及循环稳定性能评价

8Ni/C-dolomite的CO2循环碳化/煅烧性能测试结果如图1所示。由图1可知,8Ni/C-dolomite催化剂具有一定的CO2吸收活性,其吸收量和循环稳定性随碳化/煅烧次数的增加呈现先降低后稳定的趋势,这与文献中氧化钙基吸收剂用于CO2循环碳化/煅烧实验中发生的活性衰减一致[11]。原因主要在于煅烧阶段的高温导致CaO发生烧结,比表面积减小,从而表现出反应活性下降。8次循环后,每克8Ni/C-dolomite催化剂的CO2吸收量稳定在0.08 g/g左右,循环稳定性也趋于平衡,不再降低,约为65%。

图1 每克8Ni/C-dolomite催化剂的CO2吸收量(a)和CO2吸收循环稳定性(b)随循环次数的变化

2.2 甲烷化活性评价

如图2所示,反应温度为500℃时,随着反应的进行,CO2转化率先降低再趋于平衡,而CH4选择性先升高后趋于稳定。这是由于在反应开始阶段,CO2不仅发生甲烷化反应,还会与催化剂中的CaO组分发生反应,因此催化剂表现出较高的转化率和较低的CH4选择性。随着反应的进行,CO2吸收逐渐减少,所以转化率逐渐减低,而CH4的选择性不断升高。70 min后,反应基本达到平衡,此时催化剂基本不再吸收CO2。在耦合工艺中,甲烷化反应的主体是合成气中的CO,因而在本实验中初期CO2吸收对甲烷化带来的部分影响可以忽略。

图2 500℃时8Ni/C-dolomite催化甲烷化活性随时间的变化

如图3所示,在反应温度为300℃时,CO2转化率和CH4选择性都比较低。随着反应温度由300℃升高至500℃,CO2的转化率和CH4选择性均持续升高,分别达到66.7%和85.9%。当温度继续上升至600℃时,转化率升至67.1%,变化幅度基本趋于平缓,而CH4的选择性则急剧下降至32.0%,这是因为高温不利于放热的甲烷化反应。因此结合不同温度下CO2的转化率和选择性进行综合考虑,500℃是该催化剂的最佳反应温度。

图3 反应温度对8Ni/C-dolomite催化甲烷化活性的影响

如图4所示,反应温度为500℃时,在未负载Ni之前,C-dolomite有一定的CO2转化活性,为18.0%,但此时气体产物以CO为主,基本无CH4生成。随着Ni含量增加到8%,CO2转化率和CH4选择性分别增加到66.7%和85.9%。当负载量超过8%以后,CO2转化率略微增加,达69.4%,但CH4选择性降低,这是由于Ni负载量的增加,催化剂的活性中心数也随之增加,但是当Ni的含量继续增加时,部分活性组分Ni会发生团聚,甚至堵塞于部分孔道内,导致催化剂比表面积降低,活性中心减少,催化活性下降。因此,8%是最佳的Ni负载量,此时的催化活性最佳。

图4 Ni负载量对αNi/C-dolomite催化甲烷化活性的影响

2.3 催化剂的结构特征

为探究不同Ni负载量催化剂结构与催化活性之间的关系以及催化剂在反应前后的结构特征,对催化剂的结构进行了表征。表2列出了载体Cdolomite和催化剂αNi/C-dolomite的比表面积。与载体相比较,催化剂的比表面积在Ni负载量较低时略有增加,Ni负载量为8%的催化剂的比表面积为12.5 m2/g;当Ni负载量进一步增加至12%时,催化剂的比表面积有所减小。根据样品XRD表征结果(图5)可知,负载Ni以固溶体形态分布在催化剂载体表面,这也是催化剂比表面积增加的原因;随着负载量的进一步增加,活性组分的量超过了催化剂表面所能均匀负载的最大量,NiO-MgO固溶体晶粒长大,从而导致催化剂比表面积减小。较大的比表面积有利于CO2在催化剂颗粒中扩散与吸收,这也是选择催化剂8Ni/Cdolomite进行CO2循环稳定性测试的原因之一。

表2 不同负载量Ni/白云石催化剂的比表面积

载体C-dolomite和催化剂αNi/C-dolomite的XRD表征结果如图5所示。白云石经过煅烧后,主要是以CaO和MgO的形式存在,为CO2吸收的活性组分;Ca12Al14O33组分是由铝酸钙水泥经过水化和高温煅烧后引入。Ca12Al14O33组分是一种耐高温的惰性物质,掺杂在钙基CO2吸收剂中,能够分散CaO粒子,抑制其烧结,且由于其不与CO2反应,能起到骨架作用,可以减少由于循环碳化/煅烧过程中造成的孔结构的破坏,改善吸收剂的循环稳定性[11],有助于催化剂在CO2循环碳化/煅烧过程中保持稳定的活性。Ca12Al14O33也是Ni基催化剂的优良载体,在焦油重整中,其表现出比氧化铝更高的催化活性和稳定性,且能抑制积炭的产生[12]。

图5 不同负载量下Ni/白云石催化剂的XRD谱图

不同Ni负载量下催化剂均表现出NiO-MgO固溶体的特征峰,说明NiO在制备过程与载体中的MgO相互作用,在催化剂中以固溶体的形式存在。MgO和NiO都是NaCl型立方晶格,即面心立方晶格,且Ni2+和Mg2+离子半径相差很小,晶格常数都十分相近,因此能够在任意组成范围内生成NiO-MgO固溶体NixMg1-xO(0<x<1)[13]。这种固溶体能抑制Ni晶粒的聚集,提高Ni颗粒的分散度,从而改善催化剂的活性和稳定性[14]。随着负载量的增加,NiO-MgO固溶体和MgO衍射峰强度也在增强。

如图6所示,反应温度为500℃时,反应后的催化剂8Ni/C-dolomite(命名为R-8Ni/C-dolomite)表现出了明显的CaCO3峰,表明催化剂中的CaO会吸收CO2,这也是其在甲烷化反应初期CO2转化率较高的原因(图2)。R-8Ni/C-dolomite仍然有明显的CaO峰存在,说明在该实验条件下,CaO吸收CO2反应尚不完全。反应后的催化剂还表现出了单质Ni的特征峰,这是催化剂在还原阶段从NiO-MgO固溶体中产生的。利用谢乐公式计算反应后的R-8Ni/C-dolomite催化剂中金属Ni的晶粒尺寸为21.3 nm。此现象表明,白云石复合载体强化了负载Ni与载体的作用,同时保障了活性组分Ni在反应条件下的还原及良好的分散性。

图6 500℃时8Ni/C-dolomite反应前后的XRD谱图

3 结论

以开发适合甲烷化耦合焦油重整工艺的催化剂为目标,本实验设计并制备了铝酸钙水泥混合的Ni/白云石催化剂,并对催化剂的CO2吸收量、循环稳定性以及甲烷化性能进行了评价。结论如下:(1)Ni/白云石催化剂具有CO2吸收活性,其中每克8Ni/Cdolomite催化剂经过4次循环碳化/煅烧反应后CO2吸收量稳定在0.08 g/g左右,循环稳定性良好;(2)Ni/白云石催化剂具有良好的中高温甲烷化活性,最佳反应温度为500℃,最佳负载量为8%,此负载量下催化剂比表面积最大,甲烷化活性最佳,CO2转化率和CH4选择性分别为66.7%和85.9%;(3)在Ni/白云石催化剂中,铝酸钙水泥作为成型助剂的同时,引入了耐高温惰性组分Ca12Al14O33作为骨架,促进了催化剂对CO2良好的吸收循环稳定性;(4)白云石中的MgO与活性组分Ni作用,使Ni以稳定的NiO-MgO固溶体形式存在,有助于Ni在氧化还原反应过程保持分散性。