甲醇芳构化技术研究进展

2021-09-14贾显枝赵毅毅王绪军代成义赵彬然

杨 凡,徐 瑞,贾显枝,刘 璐,赵毅毅,王绪军,代成义,赵彬然

(西北大学 化工学院,陕西 西安710069)

芳烃在橡胶、树脂、纤维、染料和医药等领域都有广泛应用[1]。苯、甲苯、二甲苯是芳烃中的主要产品,其中对二甲苯(PX)几乎全部用于生产精对苯二甲酸(PTA)及涂料中间体等[2]。随着石化行业及纺织工业的不断发展,芳烃的需求量不断增大。目前,我国以石油路线的芳烃生产约占85%以上[3,4]。而我国的能源特点为“富煤贫油”,2011至2019年,我国煤基甲醇产能已从4554×104吨增长至9109×104吨[5],因此发展煤基甲醇制取芳烃(MTA)技术可以更好地替代石油原料生产芳烃,并缓解煤基甲醇的产能压力。为了深入认识甲醇芳构化反应过程,本文对反应机理、催化剂设计、工艺优化等方面进行了详细的论述。

1 甲醇芳构化反应机理

甲醇芳构化反应历程大体经历第一个C-C键形成、生成低碳烃和低碳烃芳构化三个主要过程(图1)。目前的机理研究可以概括为直接机理和间接机理两类。直接机理着重探究第一个C-C键如何生成,而间接机理重点研究第一个C-C键生成以后低碳烃的芳构化进程,认可度较高的是间接机理中的烃池机理。

图1 MTA反应历程示意[6]

1.1 直接机理

第一个C-C键生成的机理是研究的热点,为解释C-C键如何由甲醇生成,目前已经有20多种直接反应机理[7],以下对认可度较高的几种直接机理进行了梳理。

1.1.1 卡宾机理

Chang等[8]研究表明,甲醇首先经过α-消除反应生成卡宾中间体,然后聚合得到烯烃。卡宾机理可表示如式(1)~式(3):

针对卡宾中间体的生成,Chang等[8]认为,沸石分子筛的笼和孔道内有强大的静电场,在这种特殊环境里很容易产生卡宾物种。随后,卡宾中间体发生聚合反应生成烯烃,或者卡宾物种插入甲醇或二甲醚的C-O键中间。烯烃生成是卡宾中间体在沸石晶体场作用下与受体之间的协同双分子反应。此外,Róbert等[9]研究表明,类卡宾中间体是由B酸中心和碱性中心通过协同消除机制合成的。

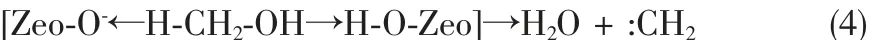

B酸中心和碱中心协同作用的α-消除反应表示如式(4):

截止目前,卡宾中间体的形成机制还没有广泛且统一的认识。

1.1.2 碳正离子机理

贺振富[10]从杂化轨道理论出发,以六配位B酸中心为例,研究甲醇在B酸中心下生成丙烯的作用机制,B酸中心释放H+去攻击甲醇结构上的C-O键,从而断裂生成甲基碳正离子和H2O(如式(5))。

1.1.3 氧鎓叶立德机理

Olah[11]提出的氧鎓叶立德机理见图2。

图2 氧鎓叶立德机理[11]

图2 显示,二甲醚和质子化的甲醇形成三甲基氧鎓离子,随后在碱中心作用下三甲基氧鎓离子脱去一个质子形成氧内鎓盐。第一个C-C键有两种形成方式,一是氧内鎓盐通过Stevens重排形成甲基乙基醚;二是分子间甲基化形成二甲基乙基氧鎓离子,二者均可以通过β-消除反应得到乙烯分子。

1.1.4 自由基机理

Clarke等[12]在研究HZSM-5上二甲醚的反应时利用自旋捕获试剂和ESR光谱检测到了自由基,重新给出了C-C键的形成机制。作者认为自由基是在体系低温和催化剂上的顺磁中心作用下形成的,第一个C-C键生成是由初始自由基的直接耦合形成,或者由初始自由基插入到C-H键中形成亚甲基,但后者发生的可能性比较小。反应历程如式(6)~式(8):

1.2 间接机理

1.2.1 烃池机理

Dahl等[13,14]利用13C标记的甲醇和12C标记的乙烯与丙烯共进料反应数据推翻了甲醇生成丙烯的连续机制,推导提出了“烃池机理”如图3所示。烃池物种是一种碳氢化合物,它类似于积炭并且能够吸附在分子筛孔道内部,对甲醇转化起共催化作用。反应初始阶段甲醇在分子筛孔道内先形成活性烃池物种,进入稳态反应阶段之后,甲醇与活性烃池物种生成低碳烯烃。此后,产物低碳烯烃通过缩聚、烷基化、环化和氢转移进一步反应,生成高级烃和芳族化合物。

图3 烃池机理[14]

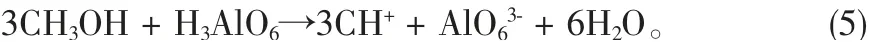

1.2.2 双循环机理

文献[15,16]通过12C/13C标记的甲醇切换试验来区分催化剂上高反应活性的活泼物种和不活泼物种。结果表明,随着甲基取代数的增加,多甲基苯的13C进入速度降低,甲基取代数目较多的多甲基苯反应活性较低。乙烯(和丙烯)经过甲基化和消去甲基取代数目较少的多甲基苯反应生成,烯烃甲基化裂解反应循环生成丙烯及更高级烯烃。

图4 双循环机理[15]

2 甲醇芳构化催化剂性能的影响因素

ZSM-5被认为是甲醇芳构化反应最合适的材料之一,尽管单纯的ZSM-5等分子筛具有一定的催化活性,但是芳烃选择性和稳定性较差。因此,关键技术在于分子筛催化剂的改性研究。目前研究主要通过浸渍法、同晶取代法[17]、原子层沉积技术(ALD)[18]等 方 法 制 备,用Zn[19]、P[19]、Mo[20]、Cu[21]、Ag[21]、Ni[21]、ZnSiF6[22]等元素修饰,再经SiO2、P2O5、MgO等多重修饰[23,24]、催化剂酸碱处理[25-28]以及载体形态[29]等对催化剂进行改性从而提高催化性能。这些改性方式不同程度地影响催化剂本身的结晶度,酸强度、酸量、L酸和B酸的比值、孔容和比表面积等,从而影响甲醇芳构化的反应性能。另外还有研究者通过调节反应环境气氛来提高芳烃收率[30]。

2.1 制备方式和元素修饰的影响

相较于浸渍法,同晶取代法[17]和ALD技术[18]制备的催化剂活性物种在孔道和表面均匀分散,显著提高了芳烃选择性;对于元素修饰而言,芳烃选择性和收率取决于元素本身的特性或者元素与催化剂酸性位点之间的协同作用。其次,利用SiO2、P2O5等的多重修饰,硅沉积使得SiO2在催化剂表面覆盖更加均匀,表面酸位降低,孔道尺寸缩小,从而增强催化剂的择形效应,抑制对二甲苯异构化等反应,提高对二甲苯的选择性[23,24]。

表1 催化剂改性方法汇总

2.2 酸碱处理的影响

适当的酸处理(EDTA-2Na,草酸,酒石酸)[25]增加了催化剂的孔体积和表面积,显著提高芳烃收率,几乎是纯ZSM-5收率的两倍;与酸处理相反,碱处理降低了催化剂的结晶度,NaOH和TPAOH处理分别得到具有介孔性和多空腔结构的样品,有利于芳烃的生成,TPAOH处理的催化剂芳烃选择性最高可以达到72.9%[28]。Wei等[26]进一步研究表明,碱处理通过选择性地溶解骨架硅物质而产生了介孔,但不影响沸石的酸性质。与母体ZSM-5相比,适当碱处理的催化剂具有更长的使用寿命和更高的BTX选择性,碱处理形成的中孔有利于芳烃的形成,这可以归因于分子扩散系数的提高。但是碱浓度过高,会影响催化剂结构,降低芳烃收率。

2.3 载体形态的影响

与棺状(coffin-IM)、棒状(rod-IM)、球形(sphere-IM)三种载体形态相比,中空载体(hollow-IM)对于芳烃有更高的选择性,可以归因于其特殊结构:甲醇分子先在壳层的酸性位点上转化为初级产物,初级产物在腔内部富集,增加了与壳层酸性位点的接触时间,增强了转化成芳烃的过程。这种结构导致催化剂体积密度下降,提高催化剂内物质的扩散能力,一方面有效促进了碳沉积的脱除,另一方面提高了催化剂的寿命[29]。

2.4 反应气氛的影响

催化剂上的脱氢金属通过加速烯烃的氢转移来提高芳烃收率。Xu等[30]将CO2添加到MTA反应环境中,使CO2与氢反应生成CO和CH4,以CO2作为氢受体来切断烯烃中间体加氢成烷烃副产物。这也是通过调节催化气氛来提高芳烃收率和选择性的途径。

3 甲醇芳构化反应器

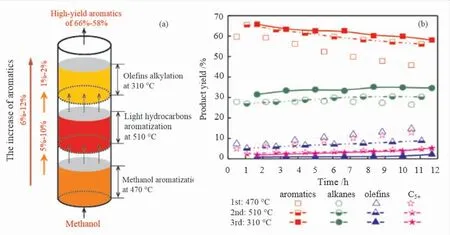

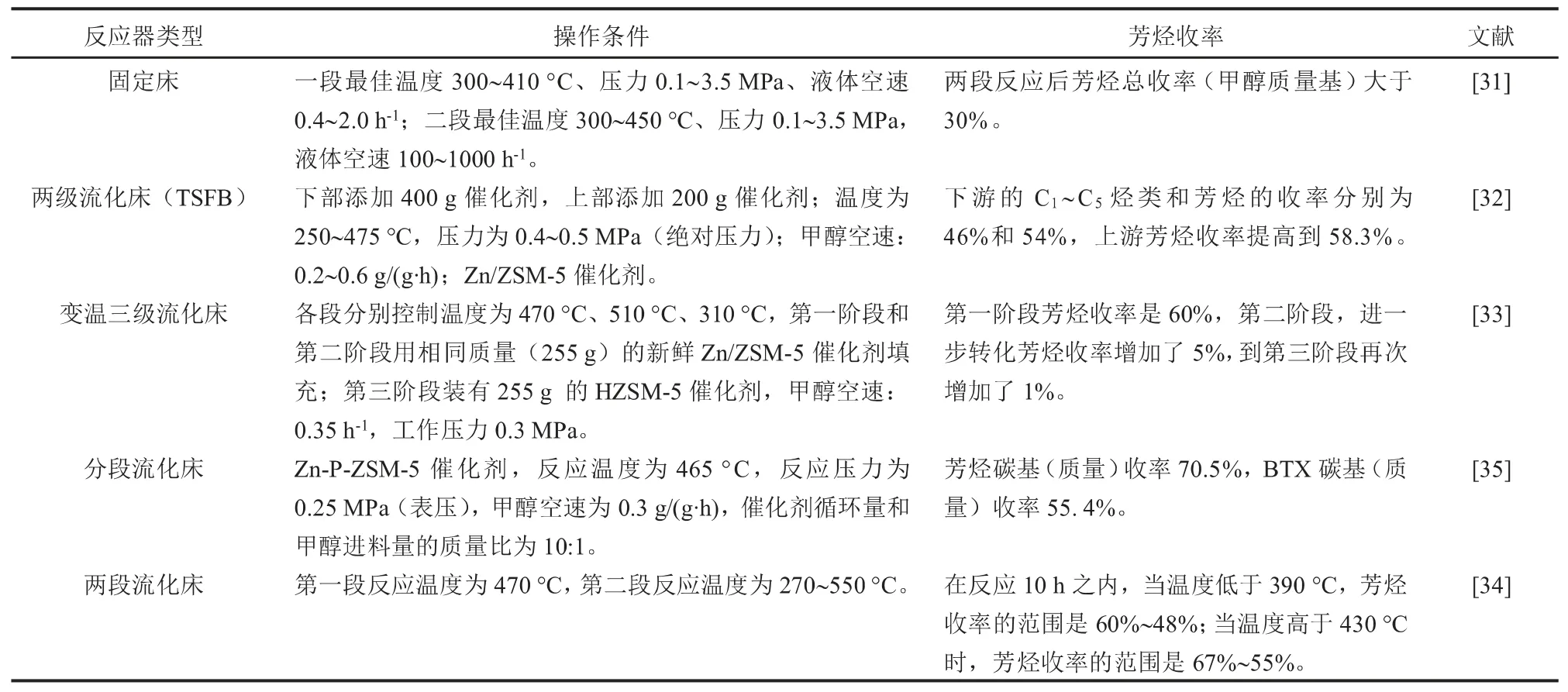

表2 列出了甲醇芳构化反应器的类型、操作条件、芳烃收率。国内外研究甲醇制芳烃的技术都是从固定床开始的,例如Mobil公司采用的固定床两段转化技术以及中科院山西煤化所李文怀等[31]采用的固定床两段法甲醇生产芳烃技术。随着技术的进步和对甲醇芳构化反应特点的进一步认识,研究者考虑使用流化床、分段流化床等来提高芳烃的收率。Wang等[32]在单级流化床(SSFB)反应器的基础上提出了一种两级流化床(TSFB)反应器(图5(a)),相较于SSFB,采用TSFB反应器可以将下游的C1~C5进一步转化成芳烃,有效地提高了芳烃的收率(图5(b)、(c))。Chen等[33]首次提出了一种连续转化甲醇和中间产物的变温三级流化床概念(图6(a))。结果(图6(b))表明芳烃收率逐步增加,这同样也可以归因于低碳烃的进一步芳构化。变温三级流化床的研究为甲醇制芳烃复杂反应过程的强化提供了思路。有研究者发现温度和催化剂酸度对MTA产品的二次转化影响显著,由此提出了流化床反应区域功能化的概念[34]。李晓红等[35]提出了甲醇反应生产芳烃的分段流化床反应系统。MTA是强放热反应且催化剂不稳定,需要床层的移热和催化剂的更新来维持稳定反应,流化床反应器显然更加适合。此外,多温区块堆(MTZFBR)的概念[36]以及将流化床分为反应区(FB1)和反应后处理区的设计[37]为反应器的设计提供了新思路。

图5 (a)单级流化床(SSFB)和两级流化床(TSFB)反应器;(b)在两级流化床反应的不同阶段采样(新鲜催化剂,0.3 h-1,0.4 MPa);(c)反应器对甲醇转化产物的影响(700 °C、100%水蒸气处理过的催化剂,475 °C,0.25 h-1,0.4 MPa)[32]

图6 (a)三级流化床示意;(b)产物收率随反应时间的变化[33]

表2 甲醇芳构化反应器类型汇总

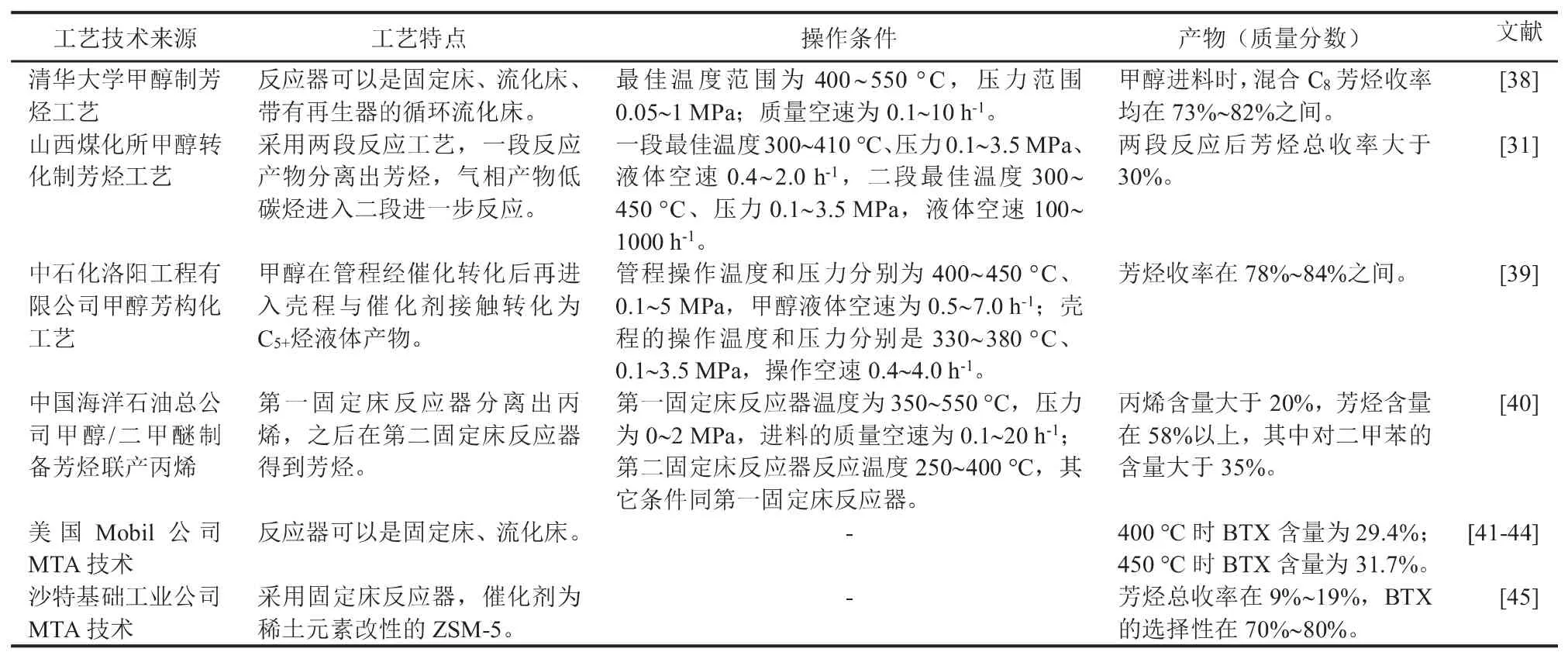

4 现有甲醇芳构化工艺技术

国外Mobil公司和沙特基础工业公司、国内清华大学和山西煤化所等单位对甲醇芳构化过程进行了不同的工艺设计,都得到了不错的芳烃收率。现有甲醇芳构化工艺技术汇总见表3。

表3 现有甲醇芳构化工艺汇总

4.1 清华大学甲醇制芳烃工艺

原料甲醇或DME芳构化反应完成后,其产物是H2、CH4、混合C8芳烃以及部分C9+烃类,反应器可以是带有再生器的循环流化床、流化床,亦可是固定床(图7)。后续分离要求可根据市场需求进行调控。以甲醇进料时,混合C8芳烃质量收率在73%~82%之间[38]。

图7 清华大学甲醇制芳烃工艺[38]

4.2 中科院山西煤化所甲醇转化制芳烃工艺

山西煤化所采用两段反应工艺技术,甲醇进入一段反应器反应生成低碳烃和C5+烃类,气态低碳烃再经过二段反应,生成气、液相产物,两段液相产物经过分离后得到芳烃目标产物。经两段反应,芳烃总收率大于30%[31]。

4.3 中石化洛阳工程有限公司甲醇芳构化工艺

甲醇在反应器管程和壳程两次反应后芳烃收率均在78%~84%之间。反应器管程催化剂由5%~75%改性ZSM-5、5%~30%改性SAPO-34和10%~20%粘结剂高纯拟薄水铝石(SB粉)组成。催化剂主要由Cu、P、Fe、Zn等元素进行改性。壳程催化剂由40%~80%改性ZSM-5和20%~60%粘结剂SB粉组成,主要用不同含量的P、Zn改性[39]。

4.4 中国海洋石油总公司甲醇/二甲醚制备芳烃联产丙烯工艺

甲醇/二甲醚制备芳烃联产丙烯工艺见图8。

图8 甲醇/二甲醚制备芳烃联产丙烯工艺[40]

本工艺采用第一固定床和第二固定床联合使用模式,原料甲醇或者二甲醚在金属及硅烷化改性的分子筛催化反应下得到芳烃。甲苯作为循环原料再进入第一固定床反应器,要求甲苯的量小于或者等于甲醇和/或二甲醚的总进料量的10%。产物中丙烯含量大于20%,芳烃含量在58%以上,其中对二甲苯的含量大于35%[40]。

4.5 美国Mobil公司MTA技术

20世纪70年代开发的MTG(methanol to gasoline)技术,是世界上最早利用甲醇制取烃类产品并实现工业化的路线[41]。之后Mobil公司开发并改进了固定床两段转化技术[42]和流化床反应器制芳烃工艺[43],进一步增加芳烃产量。Chu等[44]发现2.7% P改性的ZSM-5分子筛在甲醇制芳烃过程中性能优异,400℃时BTX的质量分数为29.4%;450℃时BTX的质量分数为31.7%。

4.6 沙特基础工业公司MTA技术

在固定床反应器上操作,将稀土元素改性的ZSM-5应用到甲醇制芳烃反应中,所得到的芳烃总收率在9%~19%,BTX的选择性在70%~80%,但此项技术未见工业化报道[45]。

5 结语与展望

本文阐述了甲醇芳构化制芳烃反应机理,归纳总结了国内外甲醇芳构化制备芳烃技术的发展现状。分析表明,甲醇芳构化机理复杂,反应强放热,易积炭,芳烃选择性差,虽然清华大学的甲醇制芳烃和大连理工大学的DMTA两种工艺已取得进展,但是催化剂的稳定性和芳烃收率不高。目前的研究集中在以下方面:(1)通过反应机理研究并揭示MTA过程中分子筛孔道结构和活性位点与产物分布的构效关系及其调控机制,用来指导催化剂设计;(2)通过多种改性方式提高催化剂的选择性和反应性能;(3)通过反应器以及工艺条件的优化设计来优化工艺。这些也是未来甲醇芳构化的重要研究方向。此外,对二甲苯是芳烃中倍受关注的产品,2018年对二甲苯对外依存度高达61%,未来高产对二甲苯会是重要的研究方向。这在国家重点研发计划的煤基甲醇制燃料和化学品新技术项目中已逐步实施。