小型BOG再液化系统流程参数分析及优化

2021-09-14岳献芳

李 杨,岳献芳

(北京科技大学 能源与环境工程学院,北京100083)

液化天然气(LNG)加气站在工作过程中,由于外界环境不可避免的漏热使储罐内的LNG不断蒸发产生闪蒸气(BOG),使储罐内压力升高。当超过安全压力时,需要进行BOG的放散,造成了能源的浪费。另外,储罐压力的升高会引起LNG蒸发率升高,不利于LNG的储存[1]。

目前对于中大型LNG加气站回收BOG的方法主要有三种:(1)直接放空或送至火炬燃烧;(2)BOG回收接入民用燃气管网;(3)BOG再液化[2]。对于偏远地区小型的LNG加气站来说,由于其产生的BOG量比大型加气站少,一般采用直接放空的方式[3]。近年来,国内对于小型LNG加气站BOG回收方法的研究相对较少,主要集中在利用液氮冷能回收BOG、氮膨胀制冷循环和大功率脉管制冷机等回收方案,这些方法虽有各自的优点,但也存在液氮运输不便,设备占地尺寸大,流程经济性差等局限性[4-6]。

为此,本文基于混合冷剂制冷循环设计了一种适合偏远地区小型LNG加气站储罐产生的BOG液化回收工艺,建立了系统流程并对流程模拟计算,进行了系统流程参数的分析。在此基础上,以压缩机总功耗为优化目标,对影响压缩机功耗较大的相关参数进行了优化,使得压缩机功耗降低。通过这种液化方式,可以很好地解决小型LNG加气站蒸发气放空造成的能源浪费和安全环保问题。

1 混合冷剂液化流程建立

设计的小型带预冷混合冷剂液化系统详细流程如图1所示。该流程由三个循环构成,分别为预冷循环(A1~A4),混合冷剂制冷循环(B1~B16)以及BOG气体液化循环。

图1 带预冷的混合冷剂液化系统流程

预冷循环中,冷剂经压缩机加压之后的高温高压气体先经冷却器进行降温,再经节流阀节流降温降压,进入预冷换热器为混合冷剂提供预冷冷量,换热之后的气体进入压缩机完成预冷循环。流程采用预冷的原因在于考虑到偏远地区LNG加气站环境温度的变化,在夏季温度较高时,可通过预冷循环的调节来抵消环境变化的影响,使主冷循环始终处于稳定的工况下运行,减小环境温度变化对装置运行的影响。

在混合冷剂制冷循环中,混合冷剂经压缩机压缩之后成为高温高压蒸气,蒸气先由冷却器进行降温冷却,之后进入预冷换热器再次降温,此时的冷剂状态呈气液混合相,在气液分离器中进行气液分离,分离出的气态工质作为低温制冷剂依次经过多股流换热器Ⅰ、Ⅱ和Ⅲ,通过节流阀进行降温降压之后,作为冷流为自身以及BOG提供冷量。从气液分离器分离出的液相工质经换热器Ⅰ换热后,经节流阀降温降压,在节流阀出口处与后一级换热完成的低温段制冷剂混合,共同为换热器Ⅰ提供冷量。从换热器Ⅰ出来的返流工质,由气液分离器上部进入,与高温高压的气相、液相工质换热,使气相工质中夹带的高沸点组分以及压缩机中的润滑油在高温区分离出来,换热完成后的气体从气液分离器底部出来回到压缩机完成循环。BOG气体液化循环为储罐中液体受外界热量侵入产生蒸发气,气体经深冷换热器Ⅲ后液化为LNG回流至储罐,完成循环。

2 流程模拟及参数分析

2.1 物性方程选择

在流程运行过程中,混合冷剂的状态会随着流程压力与温度的变化而发生改变,其状态包含三种:气态,气液混合态以及液态[7]。由于系统中各节点位置的混合冷剂计算是整个物流物性计算的基础,因此需使用状态方程对工质进行热物性及焓熵等热力参数计算[8]。一般来说,对于油、气等石油类应用研究而言,在模拟中常使用Peng-Robinson(PR)方程,该方程适用于众多体系,并且相关文献中发现该方程既可以应用于混合冷剂相平衡的计算,同时也可以计算制冷工质的焓熵[9]。为此在本文中,选用该方程计算流程中工质的相平衡及焓熵,方程如式(1)~式(9)。

式中,R为摩尔气体常数,8.3145 J/(mol·K);p为绝对压力,Pa;T为工质组分的温度,K;Vm为工质的摩尔体积,m3/mol;a、b为PR方程修正参数;N为混合制冷工质种类数;i和j为工质组元号;xi、xj为工质组分为i、j的物质的量分数,%;ki,j为二元交互作用系数;α、β为工质种类及状态相关的参数;Tc,i为工质组分i的临界温度,K;Pc,i为工质组分i的临界压力,Pa;ωi为工质组分i的偏心因子;Tr,i为工质组分i的对比温度。

2.2 物性参数设定

2.2.1 BOG的理论处理量计算

LNG储罐在正常储存LNG状态下,其BOG产生量主要与该加气站选用的LNG的气源组分、储罐的设备压力、储罐每日蒸发率和充装率等因素有关。储罐漏热产生BOG的量可通过式(10)进行计算[10,11]。

式中,GI为LNG储罐因漏热产生的BOG量,kg/h;VL为LNG储罐的容量,m3;ε为LNG低温储罐每日蒸发率,%;φ为储罐充装率,%;ρ为储罐内LNG的密度,kg/m3。

2.2.2 冷剂组分选择

流程模拟的前提是确定混合工质组元及物性计算方程,以此为基础进行理论计算和模拟分析。常见制冷工质的物理性质如表1所示,工质饱和蒸汽压力和温度的关系如图2所示。天然气液化工艺中使用的混合制冷剂所要遵循的主要原则为[12,13]:(1)制冷剂的汽化潜热尽可能大,有利于减少制冷剂的循环量;(2)制冷剂的凝固点要低,防止在液化系统循环中会凝结;(3)所选制冷剂的沸点差距要尽可能大,沸点接近不利于发挥混合制冷剂的优势;(4)制冷剂的制冷范围要在常温和-160℃之间。

由表1和图2分析可知,低温段冷剂经过深冷节流后温度需达到-165℃以下,而N2的沸点满足这一温度区间的要求,因此选择N2作为深冷区的保冷剂。同等压力条件下,C2H4的沸点与CH4及C3H8的沸点差值更均衡,可以使换热器的换热温差更均匀,损小,所以优先选择C2H4而不是C2H6。C3H6与C3H8两者间沸点差距较小,但C3H8的汽化潜热要大于C3H6,根据冷剂的选择原则,将C3H8选择为冷剂组分。在温差更加均匀的基础上,为使气液分离器分离更加高效,选择i-C4H10保证制冷高温区的气化供冷量。最后选择CH4作为N2与C2H4两个温区之间的衔接制冷剂。

表1 常用制冷工质的物理性质

图2 工质饱和蒸汽压力和温度的关系

通过以上分析,此次流程所选用的冷剂组分为CH4、C2H4、C3H8、i-C4H10以及N2,各组分具体含量如表2所示。在定义冷剂组分时,N2在常压条件下沸点为-195.8℃,在流程中不易液化,N2组分特点是可以获取低温,增加混合冷剂的气化率;初冷段由i-C4H10、C3H8提供冷量;中冷段主要由C2H4提供冷量;深冷段由CH4、N2提供冷量。由于沸点均存在差异,因此在不同温区段气液比是不同的,汽化潜热量也不同,使得每个温度段的换热曲线是平滑的,这样更加保证冷剂换热性能与被冷却介质换热温差比较贴合,有利于系统性能稳定。

表2 初始混合冷剂组成

2.3 模拟运行结果

根据BOG入口温度-142℃,出口温度-155℃,压力390 kPa,流量1.2 kmol/h的设定条件将数据带入工业流程模拟软件中所建立的流程,运行软件模拟结果收敛,各节点位置参数如表3所示。

表3 带预冷的BOG再液化工艺物料流股各节点位置参数

2.4 流程参数分析

相比其他低温制冷机液化流程来说,混合制冷剂循环(MRC)流程较为复杂,其能耗主要集中在预冷和主冷压缩机上,而影响能耗的主要因素是系统的工艺流程参数,这些参数对系统稳定运行、运行功耗的高低以及对系统流程的最优化分析都具有很大的影响[14]。因此,分别以循环高低压、循环流量以及分离温度为自变量,探究压缩机功耗随参数变化的趋势。

流程参数对压缩机功率的影响如图3所示,在分析流程参数对压缩机功率的影响时,改变一个变量,保证流程中其他关键参数不发生改变,进而探究系统总功耗的变化。将图3所得到的流程参数对系统能耗的影响规律总结得到表4。由表4中可知:循环高压增加时,主冷压缩机和预冷压缩机的功耗增加;循环低压增加时,预冷压缩机功耗增加,主冷压缩机功耗减少,总功耗减少;循环流量增加时,预冷压缩机功耗以及主冷压缩机功耗都增加;分离温度升高时,预冷压缩机功耗减少,主冷压缩机功耗增加,总功耗增加。

表4 流程参数变化对系统能耗的影响

图3 循环高压(a)、循环低压(b)、循环流量(c)和分离温度(d)对压缩功率的影响

3 参数优化及结果分析

3.1 目标函数

在MRC液化流程中,评价系统制冷循环性能的指标主要有系统的能耗、制冷系数(COP)以及有效能效率。其中系统的能耗是最为直接也是最为重要的部分,因此以系统的能耗为优化目标,在满足约束条件下寻求最小能耗。通过对流程分析,压缩机为整个流程的主要耗功部件,故选择压缩机功耗为流程系统的优化目标函数[15],如式(11)。

式中,Wy为预冷循环压缩机功耗,kW;Wz为主冷循环压缩机功耗,kW。

3.2 约束条件

(1)压缩机入口冷剂状态为纯气相;(2)混合冷剂各组分的物质的量分数和为1;(3)每个换热器中冷热流体最小换热温差为3 K;(4)气液分离器中混合冷剂状态应处于两相区。

3.3 优化方法

由表4可知,主冷压缩机高低压、循环流量以及分离温度对系统能耗的影响较大,同时,由于混合冷剂组分的配比也是影响压缩机功耗的因素,因此对压缩机的高低压、循环流量、分离温度以及混合冷剂组分进行优化。利用软件内部优化器,以压缩机功耗为目标函数,确定好变量参数,约束条件、目标函数后,在此基础建立电子表格,将优化器配置设置为原始优化,采用混合优化算法,启动优化程序,优化器自动根据设定条件进行迭代计算,直到求解出目标函数的最优值[16,17]。在约束条件下优化模型,如式(12)~式(14)。

式中,J(x)为目标函数,G(x)为等式约束,H(x)为不等式约束。

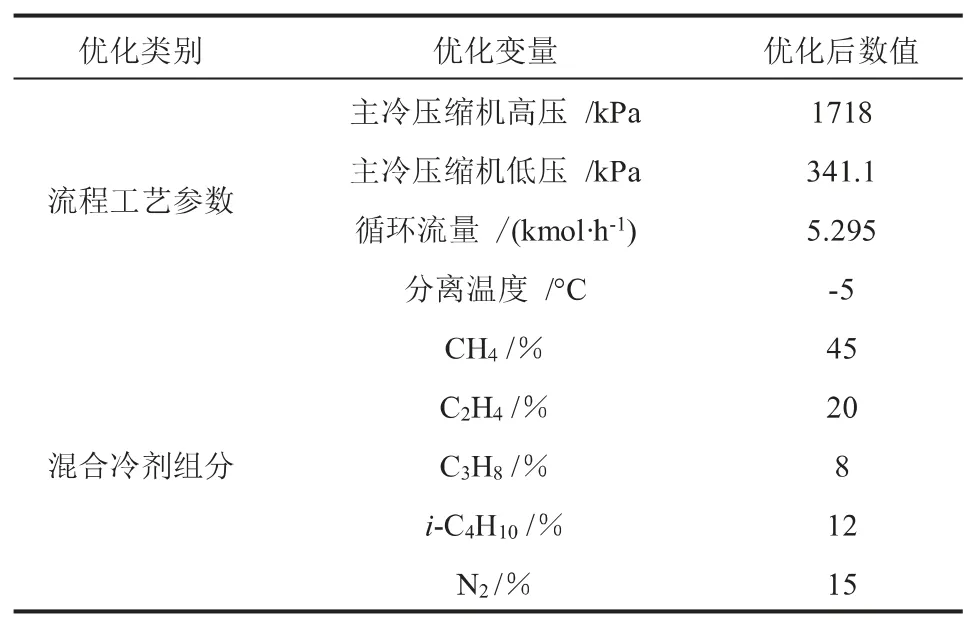

3.4 优化结果与分析

在满足上述约束条件下对流程进行了优化。获得的最佳工艺参数及冷剂组分配比如表5所示。将优化前后的冷剂组分进行对比,发现变化比较明显的冷剂为CH4与N2,其他组分变化不大。优化参数选择约束条件经过不断地迭代计算,最终得到的优化结果BOG直接再液化总功耗为9.37 kW,相比于优化前的10.126 kW,能耗下降了7.5%。流程优化后,没有改变原本的BOG处理参数,不会对适用情况造成改变。同时对多个变量进行优化,综合了参数之间的互相制约关系,避免了单一改变某个参数造成的循环无法正常运行。结果表明,建立的优化模型以及釆用的混合优化算法达到了预期效果,是正确可行的。通过优化明显降低了流程的功耗,提高了小型BOG再液化系统处理工艺的经济性。

表5 优化后的最佳工艺参数及冷剂组分配比

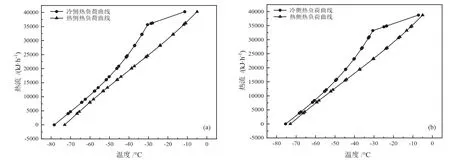

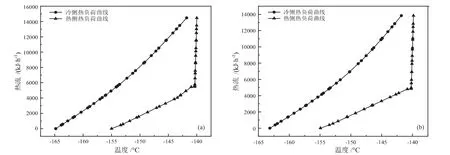

图4 ~图6分别为优化前后换热器Ⅰ、Ⅱ、Ⅲ的热负荷曲线。结果表明,优化后的流程对高温端换热器换热效果影响比较明显,曲线较贴合,而低温端换热器性能曲线变化并不明显。原因有两方面:一方面BOG从气态到液态的过程中存在相变潜热,所以换热量出现一个急剧的拐点,另一方面BOG本身温度比较低,所以需要提供更低温度,才能将其液化,而混合冷剂匹配度优化有限,提供温度的弹性空间比较小,所以低温端温度优化效果不明显。

图4 换热器Ⅰ优化前(a)和优化后(b)热负荷曲线对比

图5 换热器II优化前(a)和优化后(b)热负荷曲线对比

图6 换热器Ⅲ优化前(a)和优化后(b)热负荷曲线对比

4 结论

本文以回收偏远地区小型LNG加气站的BOG为目标,建立了小型带预冷的混合冷剂制冷循环流程,利用工艺流程模拟软件进行了流程参数分析,并对得到的关键参数进行了优化,得出主要结论如下:(1)通过对流程参数分析发现,流程循环高低压、循环流量、分离温度的变化都对压缩机功耗具有影响,其中循环流量的改变对压缩机功耗影响最为明显,循环的高低压次之,分离温度的变化对总功耗影响最小;(2)优化过程没有改变原本的BOG的处理参数,不会对适用情况造成改变。优化同时对多个变量进行,综合了参数之间的互相制约关系,这样避免了单一改变某个参数造成的循环无法正常运行。优化结果BOG再液化总功耗为9.37 kW,相比于优化前的10.126 kW,能耗下降了7.5%,优化效果较理想。