Ni/Al2O3催化剂输送床甲烷化反应特性

2021-09-14王昱涵崔佃淼崔彦斌许光文

刘 姣,王昱涵,崔佃淼,崔彦斌,许光文

(1.中国科学院过程工程研究所,北京100190;2.沈阳化工大学,辽宁 沈阳110142)

中国能源存在“富煤、贫油、少气”的特点,煤炭在我国一次能源消费结构中一直占据着主要地位。相对于煤制甲醇、煤制二甲醚、煤直接液化等技术,煤制合成天然气(SNG)的能效更高,可达60%以上,且单位热值耗水少、CO2排放量低、废热利用率高[1]。另外,煤制合成天然气通过管道运输,提高了运输的安全性和清洁性,在利用方面也可减少传统煤炭燃烧引起的大气污染,不仅符合煤炭清洁高效利用的发展方向,还可通过管道输送并经调压配气后以清洁能源的形式给工业和民用供能,促进新疆、内蒙古等煤炭丰富的边远地区资源的有效利用。

煤制合成天然气通常通过煤气化、脱硫脱碳、合成气甲烷化等多段工序联合实现。其中合成气甲烷化反应是强放热反应[2,3],高温不利于合成气的转化,为了最大限度提升甲烷化反应装置的生产效率和操作的连续性,必须快速移出反应热。目前根据移热方式的不同,甲烷化技术大致可分为以下两类:一类是通过多个绝热固定床反应器串、并联分担热负荷,并采用产品气循环或原料气分级的方式降低反应器出口气体温度。代表性的技术有Lurgi、TREMPTM、CRG等[4-10],这类工艺将甲烷化反应过程与换热过程分离,常常需要多个反应器与换热器,增加设备投资,并通过装填过量催化剂延长运行周期至两到三年[11-16];另一类是集成反应与换热的甲烷化工艺,诸如德国林德(Linda)公司开发的等温固定床反应器[4]和美国烟煤研究股份有限公司(Bituminous Coal Research Inc.,BCR)开发的采用鼓泡流化床反应器的Bi-Gas工艺[17,18]等,均在催化剂床层内部设置换热列管,将反应热移走并生产高压蒸汽,从而使反应在等温条件下进行。但在固定床反应器内,催化剂颗粒较大,颗粒与气相间或颗粒与颗粒间的传热阻力较大,所以对于快速强放热的甲烷化反应[19],即使内置换热器仍会导致因催化剂床层产生局部过热而影响催化剂寿命。而鼓泡流化床反应器中,催化剂颗粒往复流动,与内置换热列管间的碰撞接触可以使反应热迅速传递,换热系数较大,同时催化剂颗粒较固定床小,传质效率高,因此较适用于快速、强放热的甲烷化反应。但另一方面,鼓泡流化床中气体返混较严重,影响CO的完全转化[20]。输送床反应器内固体颗粒呈气力输送状态,是一种高气速的流化床反应器,其床内返混小,气固两相流动接近于平推流,气固接触更加充分。2013年中国科学院过程工程研究所开发了如图1[21-23]所示的上行式输送床甲烷化工艺,该技术最主要的特点是采用固体催化剂颗粒协同产品气将反应热移除,通过调控颗粒循环速率实现控制反应温度的目的。

图1 并流上行输送床甲烷化装置示意Fig.1 Process diagram of transport bed reactor for syngas methanation

然而流化床或输送床工艺中催化剂的强度直接影响反应器内的气固流动特性,进而影响反应性能,所以催化剂是影响流化床工艺能否实现的决定性因素之一。目前针对流化床甲烷化催化剂的制备方法主要有两种:一种为高强度载体浸渍活性组分法,李丹丹等[24]、Jia等[25]、汪圣甲[26]以球型Al2O3、SiO2或工业FCC催化剂为载体,通过浸渍法制备了镍基单金属或双金属催化剂,均表现出良好的CO或CO2甲烷化性能,但均未表征其磨损强度;另一种为喷雾造粒制备工艺,Cui等[27,28]借鉴此方法制备了一系列w(NiO)=20%的球形催化剂,发现添加硅溶胶的催化剂磨损指数较低(1.8),低温甲烷化活性较Ni/Al2O3催化剂差别不大,并对其磨损机理进行了分析。但与FCC催化剂(磨损指数0.5~2.0)相比,甲烷化催化剂的磨损强度仍有待提高。相较于固定床,流化床中催化剂颗粒较小,有效表面利用率高,因此其活性优势明显。Sun等[29,30]采用欧拉-欧拉双流体模型模拟了循环流化床中的甲烷化反应特性,结果证实H2和CO在分布板上部数毫米处即可实现大部分转化,小粒径催化剂颗粒有利于反应物的转化。Kopyscinski等[31-33]在鼓泡流化床中也获得相同的结果,分布板上方8~20 mm处为甲烷化反应的主要负荷区,而在主要负荷区以上高度反而会因发生微量甲烷化逆反应使得CH4浓度降低。

本论文通过高强度载体浸渍活性组分法制备三种不同活性组分含量的Ni基催化剂,以CO转化率、CH4选择性和床层温度分布作为主要目标参数,系统考察不同操作条件,如表观气速、松动风速等对输送床反应器中催化剂颗粒的循环速率和气固接触时间的影响,最终获得适用于输送床甲烷化技术的催化剂及其对应的操作条件。

1 实验部分

1.1 催化剂制备与表征

采用浸渍法[34]制备三种NiO含量的催化剂,即αNi/Al2O3。将喷雾造粒制得Al2O3微球在1100 °C下高温焙烧4 h后置于60 °C恒温反应釜中,然后将不同化学计量的1 mol/L Ni(NO3)2·6H2O溶液连续喷雾至Al2O3微球表面;真空浸渍6 h后将反应釜温度升高至150 °C,继续保持2 h后将物料卸出;500 °C下焙烧4 h即可获得催化剂样品。催化剂主要物理化学性质见表1。Al2O3载体在改善催化剂机械强度方面有着重要的作用,NiO的负载量对催化剂的表面积影响不大,但随着NiO含量的增加,载体含量相对降低,催化剂的磨损指数升高,磨损强度逐渐降低。

表1 不同NiO含量Ni/Al2O3催化剂的物理化学性质Table 1 Physic-chemical property of Ni/Al2O3 catalysts with different NiO contents

15Ni/Al2O3催化剂的形貌及粒径分布如图2所示。图2(a)中催化剂颗粒的球形度较好、表面光滑,具有一定的粒径分布。15Ni/Al2O3催化剂磨损测试前后颗粒粒径分布情况如图2(b)所示。可见,磨损前催化剂颗粒粒径在20~160 μm之间呈正态分布,中值粒径在80 μm左右。磨损评价后颗粒粒径分布曲线变化不大,仅中值粒径降低至75 μm,说明催化剂在磨损过程中主要发生颗粒的剥层磨损,颗粒断裂相对较少[27,28]。其他两种催化剂表征结果基本相同,此处不一一赘述。

图2 15Ni/Al2O3催化剂的(a)SEM图和(b)粒径分布Fig.2(a)SEM images and(b)particle size distribution of15Ni/Al2O3 catalyst

1.2 反应装置

甲烷化反应特性测试装置如图3所示,装置主要包括提升管、立管、返料阀和旋风分离器,均为不锈钢材质。其中提升管整体高2 m,气体分布板位于提升管0.2 m高度处;返料阀为J型返料阀,J型弯曲角度为135°,J型返料阀下端设有一个松动风进口,返料口位于提升管0.35 m高度处;提升管、立管与J阀内径均为0.01 m。

图3 输送床甲烷化实验装置与返料阀示意Fig.3 Schematic diagram of experimental apparatus and recycling-valve for transport bed methanation

反应前反应器内装填的催化剂需在10%H2/N2气氛下还原4 h,并在N2气氛下降至室温。H2、CO、N2等原料气通过质量流量计计量后进入混合罐,混合气体从提升管底部进入,经预热器预热后携带由立管返回的催化剂颗粒向上流动,并在催化剂颗粒催化下发生甲烷化反应。在反应器顶部,催化剂颗粒经旋风分离器与气体分离,然后进入立管,通过与立管相连的返料阀重新返回提升管实现催化剂循环。旋风分离器出口气体经除尘、低温冷凝、硅胶除水后通过气袋采集至气相色谱(Micro 3000,Agilent)进行分析。CO转化率、CH4选择性分别按式(1)、式(2)计算。

式中,XCO为CO转化率,%;SCH4为CH4选择性,%;Fi,in和Fi,out分别为物质i(CO或CH4)在反应器进、出口的流量,mol/min。其中组分i的流量以N2作为内标物计算。

2 结果与讨论

2.1 催化剂颗粒循环速率

2.1.1 松动风速对颗粒循环速率的影响

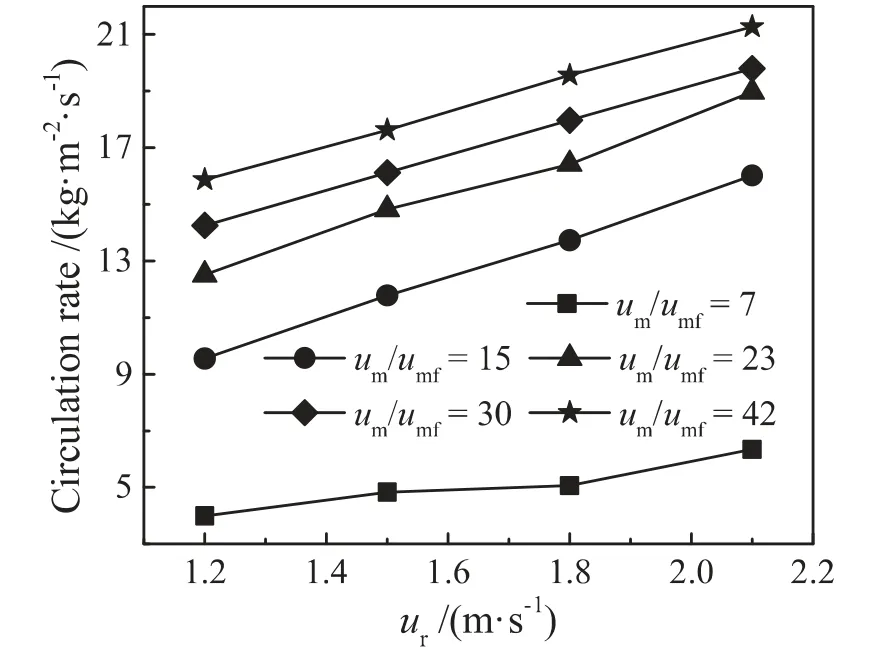

采用与催化剂颗粒相同粒径分布的Al2O3颗粒进行输送床颗粒循环速率的实验,Al2O3颗粒装填量为100 g。由颗粒带出速率计算公式(3)计算得出标准状况下Al2O3颗粒的带出速率ut为0.42 m/s;由最小流化速率计算公式(4)计算得出Al2O3颗粒的最小流化床速率umf为0.0028 m/s。固定提升管内操作气速ur,改变J型阀底部进气口的松动风量,考察松动风速um对提升管内颗粒循环速率的影响。在本实验中,分别选取提升管的操作气速ur(标准状况,下同)为1.2 m/s、1.5 m/s、1.8 m/s和2.1 m/s,保证颗粒在提升管内为气力输送状态,可被完全带出并实现循环。um分别选取7umf、15umf、23umf、30umf和42umf。

式中,ut为颗粒的带出速度,m/s;umf为颗粒的最小流化速率,m/s;g为重力加速度,9.8 m/s2;ρp、ρg分别为颗粒、气体的密度,kg/m3;μ为气体粘度,Pa/s;dp为颗粒粒径,m。

循环流化床中松动风的主要作用是为固体颗粒循环提供驱动力[36],打破立管内固体颗粒与器壁间以及颗粒与颗粒间的摩擦力和床层重力之间的平衡,保证立管内固体颗粒向下流动。提升管内颗粒循环速率随松动风速的变化情况如图4所示。

图4 提升管内颗粒循环量与返料阀松动风速的关系Fig.4 Relationship between solid circulation rate in riser and aeration gas velocity in loop seal

在催化剂装填量和操作气速ur一定时,颗粒循环速率随着松动风速的提高而增加,但增速随着松动风速的提高逐渐放缓。例如操作气速为ur=1.5 m/s,松动风速um从15umf增大到23umf时,颗粒循环速率从11.8 kg/(m2·s)增大到14.8 kg/(m2·s);将um继续增加至30umf时,颗粒循环速率仅增大到16.1 kg/(m2·s)。提高松动风速,气体对物料的扰动增大,从而推动更多的颗粒进入提升管,使得提升管内的颗粒循环速率增加。在固定的操作气速下,继续提高松动风量,催化剂循环速率达到松动风和立管能够补充的最大颗粒量,气体夹带接近饱和,颗粒循环速率趋于稳定。再继续增大松动风,松动风可直接穿破返料阀中颗粒床层,形成气体短路而进入提升管进而降低松动风对固体颗粒的携带作用,此时继续提高松动风量并不能对立管和返料阀料层产生有效的推动力,提升管内颗粒循环速率几乎不变。

2.1.2 操作气速对颗粒循环速率的影响

固定颗粒装填量和松动风速、颗粒循环速率随提升管内操作气速变化的结果如图5所示。由图5可知,当颗粒装填量和松动风速固定时,提高提升管内操作气速,其颗粒循环速率近似线性关系增加。当um=7umf时,斜率为2.4,R2=90.12%;当um≥15umf时,斜率变化不大,均在6.0~7.1之间,R2>98.95%。

图5 提升管操作气速与颗粒循环量的关系Fig.5 Relationship between superficial gas velocity and solid circulation rate in riser

2.2 输送床甲烷化反应特性

前期研究结果表明,当该小型输送床反应器中颗粒装填量大于80 g时,提升管内颗粒循环速率几乎不受装填量的影响[37,38]。为了更大限度地提高松动风速的调节范围,防止气体从提升管向立管倒窜,增强系统的调节能力,本节实验中反应器内装填140 g催化剂。

2.2.1 松动风速对输送床甲烷化反应特性的影响

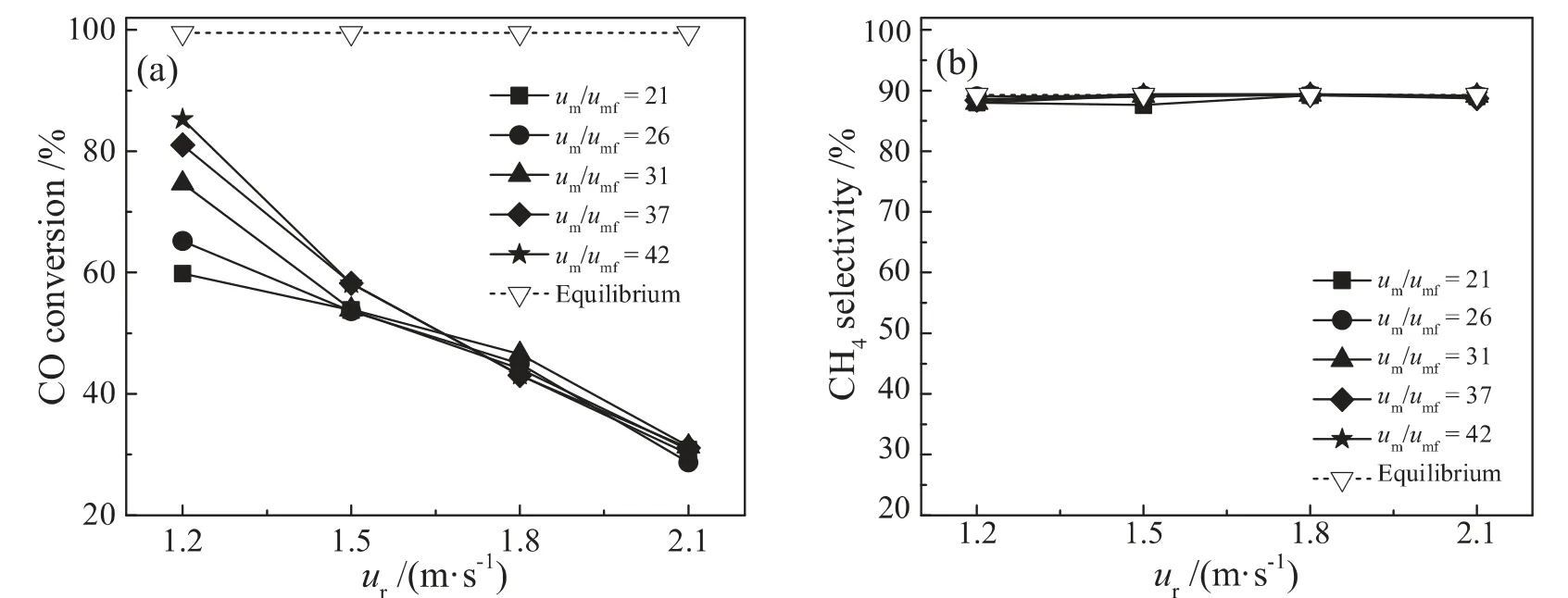

采用15Ni/Al2O3催化剂,在气体预热温度为400°C条件下考察了松动风速对输送床甲烷化反应特性的影响,操作气速分别选取1.2 m/s、1.5 m/s、1.8 m/s和2.1 m/s,结果如图6所示。由图6(a)中可知,较低气速下(1.2 m/s、1.5 m/s),系统的CO转化率随松动风速的升高逐渐增加。这是因为松动风会推动返料阀内的催化剂进入提升管,在低操作气速(1.2 m/s、1.5 m/s)下,提高松动风速,系统的颗粒循环速率会增大,气固接触更加充分,从而提高了CO转化率;但在高气速(1.8 m/s、2.1 m/s)下,气体在提升管内的停留时间小于0.5 s,气固接触时间较短,即使增加颗粒循环量,CO转化率仍较低,因此松动风速对CO转化率影响幅度相对较小。另一方面,虽然气体预热温度相同,但循环颗粒温度较低,与气体混合后会降低整体温度,颗粒循环量增加,这种负面影响会逐渐加剧,从而影响CO的转化,因此多方面的因素导致了高气速下系统CO转化率基本不受松动风的影响。图6(b)表明,CH4选择性不受松动风速的影响,均接近400 °C下的热力学平衡。

图6 不同松动风速下输送床甲烷化的(a)CO转化率和(b)CH4选择性Fig.6(a)CO conversion and(b)CH4 selectivity of methanation activity in transfer bed under different aeration gas velocity

2.2.2 操作气速对输送床甲烷化反应特性的影响

采用15Ni/Al2O3催化剂,在气体预热温度为400°C条件下考察了操作气速对输送床甲烷化反应特性的影响,结果如图7所示。由图7(a)可知,在相同的松动风速下CO转化率随操作气速的升高而显著降低。这主要是因为操作气速的升高,增加了催化剂的颗粒循环量,但是原料气在提升管内的停留时间缩短,原料气体还没有充分反应就离开提升管,通过旋风分离器与催化剂分离,所以CO转化率降低。另一方面,随着操作气速提高,催化剂循环速率加快,虽然气体预热温度相同,但经换热后温度会有所下降,从而影响CO的转化。图7(b)表明,CH4选择性不受操作气速的影响,均接近400 °C下的热力学平衡。

图7 不同操作气速下输送床甲烷化的(a)CO转化率和(b)CH4选择性Fig.7(a)CO conversion and(b)CH4 selectivity of methanation activity in transfer bed under different superficial gas velocity

2.2.3 温度对输送床甲烷化反应特性的影响

松动风速为31umf时,四种操作气速下气体预热温度对15Ni/Al2O3催化剂的CO转化率和CH4选择性的影响如图8所示。由图8(a)可知,在不同操作气速下CO转化率均随着气体预热温度的升高而增大,增速由小到大再放缓。提升管气速为1.5 m/s时,当温度从350 °C升 高 到380 °C时,CO转 化 率 从8.6%增 至20.5%;而温度从380 °C升高到450 °C时,CO转化率从20.5%增至96.5%,接近平衡转化率,继续提高温度至500 °C,受热力学平衡限制CO转化率仅能增至98.8%。此外,图8(a)表明,即使操作气速提高到2.1 m/s,在500 °C的气体预热温度下,气体在提升管中停留时间小于0.3 s,反应器出口仍有83%的CO转化率。由图8(b)可知,CH4选择性与热力学平衡变化规律一致,随着温度的升高而逐渐降低,且操作气速对该操作条件下的CH4选择性影响不大。在高操作气速下,即使提升管中气固接触时间低于0.3 s,反应器出口仍能实现较高的CO转化率和CH4选择性,说明甲烷化反应速率较快,输送床反应器可以实现高效的气固催化反应效率。

图8 不同气体预热温度下输送床甲烷化的(a)CO转化率和(b)CH4选择性Fig.8(a)CO conversion and(b)CH4 selectivity of methanation activity in transfer bed under different gas preheating temperatures

气体预热温度为500 °C时提升管不同测温点的温度分布如图9所示,各测温点位置如图3所示,其中Tc为0.35 m处为返料阀出口催化剂颗粒的温度,不同操作气速下循环颗粒温度均在250 °C左右。当预热气体与循环颗粒混合后,床层温度先下降后上升。这主要是由于循环颗粒温度较低,进入提升管后与高温气体接触,两者混合后温度下降,但同时催化剂颗粒被带动一起向上运动催化甲烷化反应,反应释放的热量促使气体和颗粒温度同时升高,但从整体来看,提升管出口温度相对于气体预热温度仅提高10 °C左右。结合图8较高的CO转化率和CH4选择性以及较低的床层温升,表明输送床反应器高效的传热效率非常适用于强放热甲烷化反应。

图9 输送床床层温度分布Fig.9 Temperature distribution of transport bed reactor

此外,由图8(a)中可以看出在气体预热温度为500 °C时,不同操作气速下CO转化率会有所不同,如气速较低时CO转化率为98.8%,提高气速,CO转化率降低至83.7%,但从图9中看出其对应的床层温度分布变化不大,各测温点温度比较接近。这主要是因为高操作气速下,提升管内催化剂颗粒的循环速率也较低气速时大得多,不仅CO转化量提高、甲烷化反应放出的热量增加,移热效率也同步提高,最终表现出床层温度接近。

2.2.4 催化剂对输送床甲烷化反应特性的影响

甲烷化催化剂的活性组分含量的高低对催化甲烷化性能有很大的影响,目前已工业化的固定床甲烷化催化剂NiO质量分数一般在20%~60%之间[32,39,40]。而本文通过制备三种不同NiO含量(分别为10%、15%和20%,Ni含量低于工业化催化剂)的催化剂,考察了其对输送床甲烷化反应特性的影响,结果如图10所示。由图10(a)可知,三种催化剂CO转化率均随着气体预热温度的升高和气体在提升管内停留时间的延长而增加。10Ni/Al2O3催化剂只有在气体预热温度为500 °C、表观气速低至1.2 m/s(即气体在提升管内的停留时间高于0.5 s)时,CO转化率方可达95%;15Ni/Al2O3催化剂在气体预热温度为450 °C、表观气速低于1.5 m/s(即气体在提升管内的停留时间高于0.4 s)时,CO转化率即可达到96%以上,而20Ni/Al2O3催化剂在气体预热温度为450 °C、表观气速高达2.1 m/s(即气体在提升管内的停留时间低至0.3 s)时,CO转化率可高达98%。由图10(b)可知,20Ni/Al2O3催化剂的CH4选择性随气固接触时间变化不大,基本均接近热力学平衡。但随着NiO含量的降低,10Ni/Al2O3和15Ni/Al2O3催化剂的CH4选择性随着气固接触时间的延长而增大,尤其是在低温下(350 °C)这种变化最为明显。主要是由于NiO含量较低的催化剂在低温下催化甲烷化反应,其反应速率受动力学控制,导致其选择性明显低于热力学平衡。

图10 不同NiO含量催化剂作用下输送床甲烷化的(a)CO转化率和(b)CH4选择性Fig.10(a)CO conversion and(b)CH4 selectivity of methanation activity in transfer bed over catalysts with different NiO contents

3 结论

本文在小型输送床甲烷化装置中,考察了松动风速、操作气速、气体预热温度、催化剂等对甲烷化反应特性的影响。得到如下主要结论。

(1)提高松动风速和操作气速,催化剂颗粒的循环速率增加,但在高操作气速下,气固接触时间明显缩短,且颗粒循环速率的增加导致床层温度降低,因此CO转化率从1.2 m/s时的60%~85%降低至

2.1 m/s时的30%左右。

(2)CO转化率随着气体预热温度的升高而显著提高,对于15Ni/Al2O3催化剂,当气体预热温度为500°C时,即使提升管中气固接触时间小于0.3 s,反应器出口CO转化率仍高达83%,此时输送床催化剂床层上下温差低于10 °C,表明输送床具有高效的反应效率和移热效率。

(3)10Ni/Al2O3催化剂仅能在气体预热温度为500 °C,且表观气速低于1.2 m/s的条件下,获得95%的CO转化率,而20Ni/Al2O3催化剂在气体预热温度为450 °C,不同表观气速下均可获得高于98%的CO转化率。

这表明,输送床甲烷化反应器可以采用低活性组分含量的Ni基催化剂,通过导热系数较高、热容量较大的固体催化剂颗粒协同产品气实现反应热的快速移除,进而调控催化剂的床层温度,最终实现CO的高效快速转化。