反应器材质对Ni-Co双金属催化剂上沼气重整制氢性能与积炭的影响

2021-09-14徐军科

徐军科,羌 宁

(1.同济大学 环境科学与工程学院,上海200092;2.上海市宝山区环境监测站,上海201901)

沼气的主要成分为甲烷(CH4,55%~75%)和二氧化碳(CO2,25%~45%),由废水处理、含有机物质污水或农业废物产生[1,2]。沼气主要来源于生物质厌氧消化产生的气体与垃圾填埋气(LFG),产生量巨大,2013年全球沼气的产生量达到了590×108m3[3]。沼气在新兴的可再生能源市场中扮演着重要的角色,有研究表明2020年欧盟27国可再生能源中的大部分来自生物质能,其中沼气占比不低于25%[1,4]。

沼气重整(甲烷干重整,DRM)是利用CH4和CO2两种主要温室气体产生具有较高附加值的H2与CO,具有环境与经济双重效益。同时,页岩气技术的快速发展和即将出台的碳税进一步促进了全球对DRM技术的关注[5]。Michalsky等[6]证实,在没有添加催化剂的情形下,利用陶瓷氧化还原膜(La0.6Sr0.4Co0.2Fe0.8O3-e)能通过甲烷干重整连续产生CO和H2。Leimert等[7]在没有添加催化剂的情形下,考察了镍膜反应器中甲烷干重整反应,将镍膜用来分离氢气,氢气的移除使得甲烷转化率增加到60%~90%。Li等[8]考察了颗粒对流化床反应器中Co-Al2O3气溶胶催化剂上CH4-CO2重整的影响,结果表明,与没有颗粒化的气溶胶催化剂相比,颗粒状的催化剂具有更高的催化活性和稳定性。Al-Ali等[9]在直接接触气泡反应器(DCBR)中模拟CH4-CO2重整反应,通过详细的模拟研究揭示了DCBR中CH4-CO2重整反应机理的基本特性。Durán等[10]利用转换膜在两区流化床反应器中增强甲烷干重整,从沼气制取纯氢。Rieks等[11]在电热反应器中试验性地研究了甲烷干重整特性,反应器的供热系统由FeCrAl合金构成,且外面包裹有不同厚度的LaNi0.95Ru0.05O3催化剂。Rezaei等[12]采用射频(RF)磁控管溅射法将Ni/Al2O3溅射在不锈钢微反应器内壁,考察该微反应器内的甲烷干重整性能,实验结果表明微反应器中Ni/Al2O3具有良好的活性稳定性,这种反应器在性能、结构、经济性方面具有很大优势。这些报道均是研究反应器的结构对沼气重整制氢性能的影响,但常用的固定床反应器材质对沼气重整制氢性能的影响鲜有报道。

基于前期的研究[13-19],通过NiCo/La2O3-γ-Al2O3催化剂上沼气重整的稳定性实验,考察了实验室最常用的不锈钢与石英管反应器材质对催化剂性能与结构的影响,并对催化剂和反应器积炭进行了一系列表征分析。

1 实验部分

1.1 实验化学药品与试剂

Co(NO3)2·6H2O、La(NO3)3·6H2O,AR,购自国药集团化学试剂有限公司;Ni(NO3)2·6H2O,AR,购自上海恒信化学试剂有限公司;γ-Al2O,w≥99%,购自温州市精晶氧化铝有限公司;N2,φ≥99.99%,购自上海成功气体有限公司;H2,φ≥99.99%,购自上海化工研究院;CH4,φ≥99.995%,购自西南化工研究设计院有限公司泸州分公司;CO2,φ≥99.9%,购自上海成功气体有限公司。

1.2 催化剂的制备

催化剂Ni-Co/La2O3-γ-Al2O3(即:NiCo/LaNi)采用等体积浸渍法制备:按催化剂原料配比分别称取一定 量 的Co(NO3)2·6H2O、Ni(NO3)2·6H2O与La(NO3)3·nH2O,溶于适量去离子水配制成溶液,取一定量的商业γ-Al2O3粉末等体积浸渍,静置6 h后转移至干燥箱内于120℃下干燥12 h,然后经马弗炉750℃焙烧2 h。焙烧后的催化剂冷却至室温后经压片成型、破碎、过筛,取粒径0.954~1.98 mm的催化剂进行活性实验。催化剂中活性金属Ni、Co及助剂La2O3的质量分数分别为7%、3%及6%。

1.3 催化剂的表征

采用Micromeritics公司的ASAP 2020比表面及孔结构分析仪分析样品的孔结构参数:称取0.1 g待测样品在250℃下脱气预处理4 h,然后在-196℃下进行氮气的吸/脱附等温测试。采用日本理学D/max 2550型XRD测试样品的晶相结构,Cu Kα射线,管电流100 mA,管电压40 kV,扫描范围为10°~100°,测量步长为0.02°。采用日立公司的H-800型TEM电镜分析样品的微观形貌特征,加速电压200 kV。采用德国NETZSCH公司的STA449C型热分析仪对样品进行TG-DSC分析:称取约10 mg实验后的样品置于分析仪器的Al2O3坩埚中,以空Al2O3坩埚作参比,N2为保护气,在5%O2/N2气氛中,以10℃/min的升温速率程序升温至1000℃,记录分析数据。

1.4 催化剂的活性评价

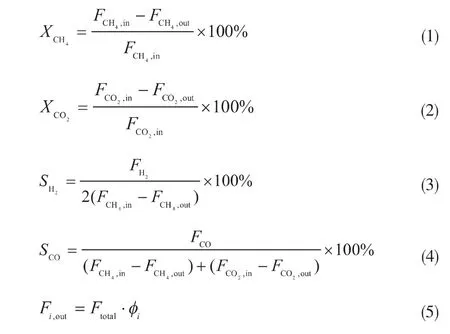

催化剂的沼气重整活性测试分别在内径为15 mm的304不锈钢或石英管固定床反应器中进行,每次实验时催化剂使用量均为1.0 g,新鲜催化剂经30 mL/min H2、700℃还原3 h后进行沼气重整反应。沼气重整反应在常压、催化剂床层温度为800℃下进行,沼气由CH4/CO2按1/1(体积比,下同)模拟而成,进料的每克催化剂GHSV为6000 mL/h。原料气流量由质量流量计(Alicat Scientific)计量,产物气体经冷阱(冰水)除水、气相色谱仪检测后排空,产物气体流量采用皂膜流量计(SENSIDYNE,Gilian Gilibrator 2)测定。产物气体中H2、CO、CH4和CO2成分采用GC7890Ⅱ型气相色谱仪进行分析,热导检测器,色谱柱为TDX-01担体、Ф3 mm×3 m不锈钢柱,柱室温度为150℃,载气为Ar气。反应物的转化率及产物的选择性由以下公式计算:式中,Fi为i物料的体积流量,下标in表示进料,下标out表示出料,mL/min;Xi为反应物i转化率,%;Si产物i选择性,%;Ftotal为产物的总体积流量,mL/min;φi为产物中组分i的体积分数,%。

2 结果与讨论

2.1 不锈钢与石英管反应器中催化剂性能比较

为了考察反应器材质对NiCo/LaAl催化剂沼气重整制氢性能的影响,首先在不锈钢反应器中进行了30 h、100 h、310 h的连续性实验,其中310 h连续性实验结果如图1(a)所示。由图1(a)可知,在310 h的实验时间内,CH4转化率变化不大,但CO2转化率、H2与CO选择性都呈下降趋势,而CO2转化率下降最为明显,n(H2)/n(CO)比呈上升趋势。到实验结束时,CH4与CO2转化率、H2与CO选择性、n(H2)/n(CO)分别为86.4%、74.9%、93.6%、91.7%、1.09。

在石英管中进行了NiCo/LaAl催化剂沼气重整制氢对比实验,连续运行了510 h,实验结果如图1(b)所示。由图1(b)可知,在石英管中进行反应时催化剂的性能十分稳定,CH4转化率能较快地达到稳定,而CO2转化率则始终在波动,直到连续运行约460 h后才基本稳定。这说明催化剂表面的含碳物种要达到基本动态平衡需要一个漫长的过程。在510 h的连续运行时间内,基本达到动态平衡时CH4与CO2转化率、H2与CO选择性、n(H2)/n(CO)分别为95.2%、96.7%、95%、98.3%、0.96,此时CH4转化率已基本达到热力学平衡转化率,各项性能均明显优于不锈钢反应器中的实验结果。

图1 (a)不锈钢反应器和(b)石英管反应器中催化剂性能随反应时间变化关系Fig.1 Variation of catalyst performance with reaction time in(a)stainless steel reactor and(b)quartz tube reactor

实验过程中还发现当不锈钢反应器连续运行至第118 h时,催化剂床层以下约10 cm至加热器出口处的反应器内壁沉积了大量的碳,导致反应器堵塞,使实验无法继续进行。接下来的实验是在停止反应并清理反应器积炭后继续进行的。继续运行后反应器同一位置再次被积炭堵塞,后来又进行了4次清理,而每次清理的时间间隔也不断缩短,分别为57 h、49 h、44 h、42 h。最后一次清理时积炭达8 g之多,是催化剂用量的8倍。从实验结果来看,不锈钢反应器中CH4的转化率明显高于CO2,n(H2)/n(CO)大于1.0,说明CH4裂解生成C的速率大于CO2去C的速率,从而导致催化剂活性下降,反应器内部严重积炭。石英管反应器中正好相反,CH4的转化率低于CO2,n(H2)/n(CO)小于1.0,这有利于积炭的消除,从而确保催化剂具有良好的活性与稳定性,且反应器内部无明显积炭。

2.2 反应前后催化剂的表征

2.2.1 XRD表征

催化剂经不同反应时间后的XRD谱如图2所示。由图2可知,无论反应时间长短,反应后催化剂的XRD谱中都有明显的Ni/Co合金特征衍射峰,且衍射峰的强度随反应时间的延长而增强。此外,在不锈钢反应器内反应30 h时的催化剂中发现石墨碳衍射峰,反应100 h的催化剂石墨碳的衍射峰较为明显,但在石英管反应器内反应510 h时石墨碳衍射峰也不十分明显。这表明石英管反应器中催化剂表面积炭并不明显。

图2 不同反应时间后催化剂的XRD谱Fig.2 XRD patterns of catalysts after different reaction time

2.2.2 BET表征

采用BET分析仪对样品的孔结构参数进行测试,不同批次制备的新鲜催化剂反应前后的比表面积、总孔容与平均孔径如表1所示。由表1可知,新鲜催化剂的比表面积约为220~240 m2/g,不锈钢反应器反应310 h后比表面积下降到约159.9 m2/g,减少了约31%;石英管反应器反应510 h后比表面积下降到约155.3 m2/g,减少了约35%。三批催化剂经510 h、310 h、30 h反应后,平均孔径分别增加了约59%、58%、26%。此外还发现反应约30 h催化剂的比表面积及孔径与反应310 h时相差不多,这表明反应约30 h后催化剂的孔结构已基本稳定。

表1 反应前后催化剂的孔结构特征Table 1 Pore structure properties of fresh and spent catalyst

2.2.3 TEM表征

催化剂还原后及反应后的TEM测试结果如图3所示。由图3(a)、图3(b)可知,连续反应510 h后,催化剂床层上、下部催化剂中金属的形貌都接近球形,均匀地分散在载体中且彼此隔离,这表明催化剂在反应过程中并没有发生团聚与烧结,保证了反应过程中较好的活性和稳定性。NiCo/LaAl催化剂在不同的反应器中经历不同的反应时间后,催化剂表面都没有明显的丝状碳,说明该催化剂具有很好地抑制丝状碳形成与生长的能力。由图3(c)、图3(d)可知,催化剂表面有胶囊状碳,包裹大颗粒金属,这种碳为石墨碳[20]。XRD谱中微弱的石墨碳衍射峰也印证了这一点。这种胶囊状碳将活性金属包裹而使催化剂失活[20]。NiCo/LaAl催化剂即使反应510 h催化剂中这种碳也极少且没有丝状碳,说明该催化剂具有极好的抗积炭性能。

此外,由图3(d)还可以看出在不锈钢反应器中进行310 h反应后,催化剂中金属颗粒也能均匀地分散在载体中,且彼此隔离,这促使了反应过程中CH4转化率保持在较小状态。但图中有大面积的胶囊状碳,这可能就是反应后期CO2转化率持续下降的主要原因。胶囊状碳包裹在催化剂的金属颗粒表面,占据了催化剂的内部空间,减少了催化剂内部的流通通道,甚至可造成局部堵塞,从而引起催化剂床层气流分布不均[16]。与在石英反应器中进行了510 h的催化剂相比,不锈钢反应器中的胶囊状碳明显偏多,进而引起的反应器床层气流分布情况对催化剂的抗积炭性也有重要作用。

2.2.4 TG-DSC表征

反应不同时间后催化剂的TG-DSC测试结果如图4所示,催化剂表面积炭情况分析结果如表2所示。TG-DSC曲线中100℃以下的吸热峰及失重表征了吸附水蒸发,200~300℃的放热峰表征了金属氧化,400~750℃的放热峰表征了催化剂表面积炭氧化,750℃以后的放热峰表征了载体的相变。由图4可知,反应310 h、510 h时DSC曲线中都有两个放热峰,说明催化剂中至少有两个含碳物种,而反应30 h时,则只有一个明显的放热峰,说明此时的催化剂中主要以某一种形态的碳存在。这也说明在反应过程中,催化剂表面的碳物种会不断地发生转换与变化。

图4 (a)不锈钢反应器反应30 h、(b)不锈钢反应器反应310 h和(c)石英管反应器反应510 h后催化剂的TG-DSC曲线Fig.4 TG-DSC profiles of catalysts after reaction in(a)stainless steel reactor 30 h,(b)stainless steel reactor 310 h and(c)quartz reactor 510 h

由表2可知,随着反应时间的延长,催化剂表面积炭量也不断增加,不锈钢反应器中反应310 h时,催化剂表面的积炭量约为6.09%,相比而言在石英管反应器中反应510 h时催化剂表面积炭量只有约1.91%,约为前者的30%。因而通过改善反应器材质在提高催化剂活性、稳定性的同时,也使催化剂的抗积炭性有所改善。由图1(b)的测试结果中按CO2转化率基本平衡时推断,在这种情况下,催化剂表面的含碳物种达到基本动态平衡需要约460 h。

表2 反应后催化剂积炭分析Table 2 Analysis of carbon deposition on spent catalysts

2.3 不锈钢反应器内壁积炭的表征

2.3.1 XRD表征

对不锈钢反应器进行118 h连续实验后的内壁积炭进行了XRD表征,结果如图5所示。由图5可知,沉积的碳有两种不同的形态,2θ为26.5°的碳为石墨碳(C1),43.9°的碳为无定形碳(C2,即丝状碳)。从XRD谱的衍射峰强度来看,沉积的碳主要是石墨碳,且反应管上、下部分积炭存在差别,上部的积炭中石墨碳的结晶度大,晶粒也大。同时,XRD谱中还有Fe2O3的衍射峰。经过多次实验后的反应器下部内壁积炭处及温度计套管都已被腐蚀,出现了大面积的凹坑,多次长时间运行时甚至被腐蚀穿孔,这些被腐蚀的材质向外迁移到积炭中,并与之混合。TGDSC分析后也发现坩埚底部留有红色的Fe2O3。这可能是出口气流中的CO2与不锈钢反应器内壁中的Fe元素在高温下被氧化成Fe2O3,同时CO2被还原成C。不锈钢内壁表面随着腐蚀的加重变得愈加粗糙,从而为碳的累积提供了有利条件,累积速率越来越快,导致每次堵塞反应器的时间越来越短,与实验结果十分吻合。

图5 不锈钢反应器内壁积炭的XRD谱Fig.5 XRD patterns for carbon deposition on inner wall of stainless reactor

2.3.2 TEM表征

对不锈钢反应器进行118 h连续实验后的内壁积炭进行了TEM表征,结果如图6所示。由图6可知,这种沉积在不锈钢内壁的碳主要是丝状碳纳米管,但碳纳米管的直径相差极大,从几纳米到约160 nm不等,而且积炭区域上部的碳纳米管直径明显比下部的要大,说明随着实验的进行,积炭区域中的碳纳米管会不断地长大,且呈现从上往下发展的趋势。这种丝状碳纳米管相互交织在一起,有利于碳的积累,从而加速了碳的累积。TEM中还存在有成块的黑色区域,结合XRD分析结果可知,这种形貌的物质应当是石墨碳。

图6 反应118 h后不锈钢反应器内壁(a)上部和(b)下部积炭的TEM图Fig.6 TEM images of carbon deposition on(a)upper and(b)lower inner wall of stainless reactor after reaction for 118 h

2.3.3 BET表征

对不锈钢反应器内的积炭进行了BET表征,其表面积、总孔容、平均孔径结果如表3所示。由表3可知,这种碳纳米管的平均孔径约为5~6 nm,比表面约为170 m2/g。反应118 h时上、下部碳的结构特性相差很大,上部碳的平均孔径较大,比表面积较小,而两者的比容积相差较小,说明这些碳随时间的延长也会发生变化,随着反应的进行,上部的碳纳米管逐渐坍塌,并不断向下发展,在反应310 h时,已基本稳定。碳纳米管的不断坍塌,增加了积炭量,也会减少气流通道,从而将沉积的碳压实,形成恶性循环,最终导致反应器被完全堵塞,与实验结果吻合。

表3 不锈钢反应器内壁积炭的结构特征Table 3 Structure properties of carbon deposition on inner wall of stainless reactor

3 结论

反应器材质能影响NiCo/LaAl催化剂的表面特性与稳定性以及反应器内壁的积炭情况。不锈钢反应器中催化剂表面积炭随反应时间增加而增加,反应310 h时,催化剂表面的积炭量约为6.09%;而石英管反应器中催化剂表面积炭量比不锈钢反应器少得多,连续运行510 h后积炭量仅为1.91%。同时,不锈钢反应器内壁积炭严重,并导致反应器内壁与温度套管严重被腐蚀,而石英管反应器内壁则没有明显积炭。不锈钢反应器内壁的积炭主要是丝状碳纳米管和石墨碳。