基于颜色识别的轴承端面检测及整理装置设计

2021-09-13张砀砀胡剑虹柯海森梁明轩

张砀砀,胡剑虹,柯海森,梁明轩

(中国计量大学机电工程学院,浙江杭州310018)

轴承作为一种重要的零部件,广泛应用于各类工业设备,需求量巨大。轴承的种类、规格繁多,因应用场合不同,其制造工艺也不同[1-4],如608-Z、697-Z 及607-RS等型号的轴承,其一端为黑色橡胶密封圈,另一端为金属防尘盖。为了方便用户使用,此类两端面材质不同的轴承在包装前须进行整理,即使材质相同的端面朝同一方向后才进行包装。

以宁波市镇海区的某轴承制造企业为例,该企业的工人每天须整理约25 000 个轴承并完成包装。随着轴承自动化生产的实现,该企业的轴承生产量逐年增加,但轴承的整理仍未实现自动化,这严重制约着企业产能的提高。为实现轴承整理的自动化及进一步提高企业的产能,以608-Z 型轴承为对象,设计了一种基于颜色识别的轴承端面检测及整理装置,旨在实现轴承端面的自动检测,提高轴承的整理速度。

1 装置的技术参数及功能分析

1.1 装置的技术参数分析

所设计的基于颜色识别的轴承端面检测及整理装置的技术参数应满足:1)检测时间小于1 s;2)误测率小于0.1%;3)每天无故障持续工作时间大于22 h。

1.2 装置的功能分析

所设计的基于颜色识别的轴承端面检测及整理装置应实现以下功能:1)实现对轴承端面的检测,能够快速识别密封圈和防尘盖;2)能够对检测完的轴承进行整理,整理包括翻转和排列两部分,即通过程序设定需要翻转的端面,装置工作时若检测到需要翻转的端面,则先翻转再排列,反之则直接排列。

2 装置的结构设计

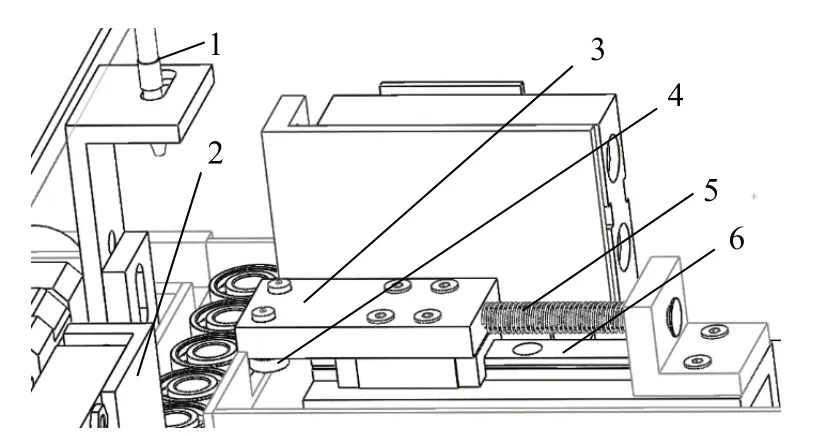

2.1 轴承单个自动上料机构设计

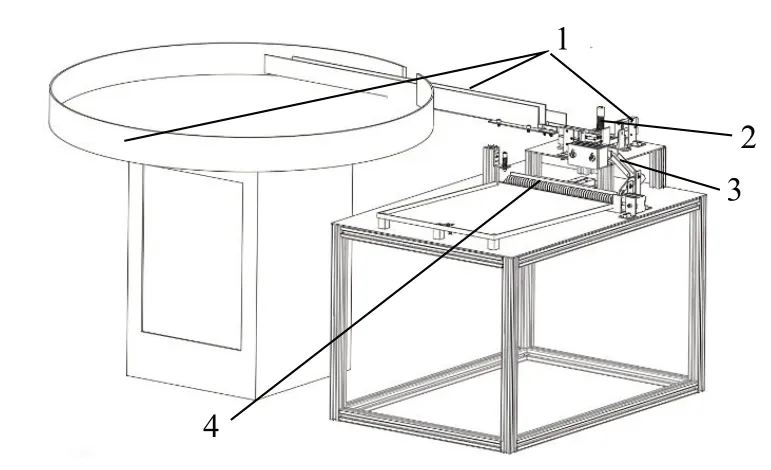

轴承单个自动上料机构由电动转盘(转盘+电机)、支撑台、光电传感器和推料气缸组成,如图1所示。通过电机的持续转动,转盘内的待检测轴承被运送到进料通道内,当光电传感器检测到轴承到达推料气缸处时,推料气缸将轴承推送到下一个机构中,从而完成轴承的单个上料。该轴承单个自动上料机构具有成本低、速度快及结构简单等优点,能够较好地与后续整理工序衔接[5]。

图1 轴承单个自动上料机构Fig.1 Single bearing automatic feeding mechanism

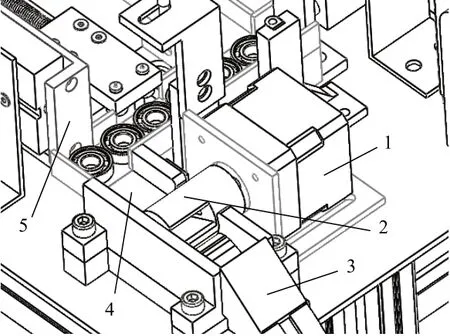

2.2 轴承定位与端面检测机构设计

为了在检测时能够固定轴承,防止因轴承振动而导致误测,设计了一种简单、可靠的轴承定位夹具。将定位夹具固定在进料通道上,待检测的轴承在推料气缸的推动作用下挤压定位夹具上的轴承,使得定位夹具沿导轨向后运动,从而挤压弹簧。当待检测的轴承进入位于定位夹具上的2个定位轴承之间后,在弹簧回复力的作用下待检测轴承被压紧固定在进料通道上,从而实现定位。该定位夹具结构简单,稳定可靠[6]。对于完成定位的轴承,采用色标传感器进行端面检测。色标传感器是通过检测色标对光束的反射量或吸收量的不同来实现对不同颜色物体(即使颜色的差别细微)的检测[7]。当轴承两端面材质不同时,其两端面的颜色不同,利用色标传感器可准确识别轴承的正、反面[8-10]。色标传感器固定在定位夹具的对面,可更方便地识别待检测轴承的端面。所设计的轴承定位与端面检测机构的结构如图2所示。

图2 轴承定位与端面检测机构Fig.2 Bearing positioning and end face detection mechanism

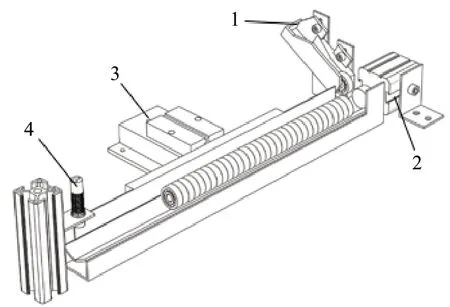

2.3 轴承翻转机构设计

为了使轴承正面(令金属防尘盖面为正面,橡胶密封圈面为反面)朝上,基于旋转气缸,设计了轴承翻转机构,如图3所示。在完成颜色识别后,待检测轴承在推料气缸的推动作用下进入旋转机构,设定当轴承反面朝上时,旋转气缸带动旋转机构转动,对轴承进行翻转。所设计的旋转机构安装在进料通道上,基于旋转气缸可旋转180°的特性直接实现轴承的翻转。使用旋转气缸控制轴承的翻转非常方便,只须控制旋转气缸电磁阀的通断即可[11]。

图3 轴承翻转机构Fig.3 Bearing turnover mechanism

2.4 轴承排列机构设计

为了快速又准确地对轴承进行排列,设计了轴承排列机构,如图4所示。轴承从进料通道进入,在重力作用下滚入排列机构;当光电传感器检测到轴承落下后,推进气缸向前推进该轴承,为下一个轴承留下空间;当最远端光电传感器检测到轴承时,表明当前这一排轴承已经排列完毕,由横推气缸推动该排轴承,为下一排轴承留下空间。该轴承排列机构结构简单,可靠性高。

图4 轴承排列机构Fig.4 Bearing arrangement mechanism

2.5 装置整体设计

通过对技术要求进行分析之后,以608-Z型轴承为例,确定了基于颜色识别的轴承端面检测及整理装置的整体结构,主要包括基于电动转盘与推杆气缸的自动上料机构、基于定位夹具和色标传感器的定位与端面检测机构、基于旋转气缸的翻转机构和基于光电传感器的排列机构,如图5所示。

图5 基于颜色识别的轴承端面检测及整理装置整体结构Fig.5 Overall structure of bearing end face detection and sorting device based on color recognition

3 装置的控制系统设计

轴承端面检测及整理装置的应用环境较为复杂,要求其控制器具有高精度、高稳定性以及极佳的抗干扰性,以适应自动化和智能化的工业生产环境。因此,采用PLC(programmable logic controller,可编程逻辑控制器)作为主控制器[12-13],对轴承端面检测及整理装置的控制系统进行设计,其组成如图6所示。

图6 基于颜色识别的轴承端面检测及整理装置的控制系统组成Fig.6 Composition of control system of bearing end face detection and sorting device based on color recognition

3.1 硬件结构设计

基于颜色识别的轴承端面检测及整理装置的控制系统的硬件结构主要由电机、气缸、电磁阀、光电传感器和色标传感器等组成。PLC接收来自轴承端面检测及整理装置中各传感器的信号,并输出相应的信号来控制该装置各机构,以执行相应动作[14]。

3.2 软件程序设计

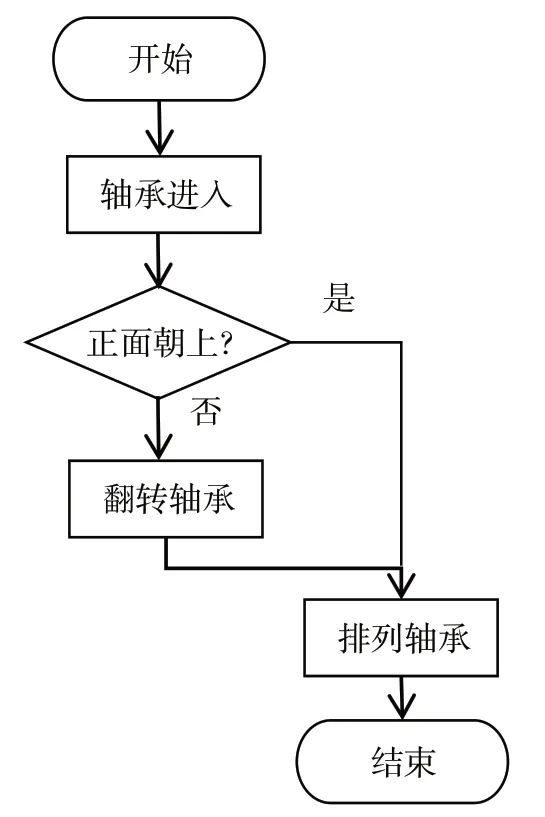

由于608-Z型轴承较小,须基于PLC编写精确的控制程序:通过合理调整气缸压力来实现轴承的翻转和排列,通过调整传感器的方位来实现精确的检测,从而使轴承的检测和整理都达到理想状态。轴承经电动转盘进入进料通道,当光电传感器检测到轴承后,端面检测、翻转和排列等工序开始运行[15-16]。基于颜色识别的轴承端面检测及整理装置的简化控制流程如图7所示。

图7 基于颜色识别的轴承端面检测及整理装置的简化控制流程Fig.7 Brief control flow of bearing end face detection and sorting device based on color recognition

4 装置的性能测试与结果分析

4.1 性能测试

为了验证基于颜色识别的轴承端面检测及整理装置的稳定性和精确性,对其性能进行测试,分为轴承检测时间测试和检测合格率测试。对单个轴承检测时间的测试分为2组:第1组,用秒表记录单个轴承的检测时间;第2组,用秒表记录500个轴承的检测时间,并通过计算得到单个轴承的检测时间。对于装置检测合格率的测试,每次检测500个轴承,统计误检个数,通过计算得到检测合格率[17]。

4.2 结果分析

4.2.1 轴承检测时间分析

第1组:对单个轴承的检测时间进行测试。一次性向基于颜色识别的轴承端面检测及整理装置中送入15个轴承,依次进行检测,结果如图8所示。

图8 单个轴承的检测时间Fig.8 Detection time of single bearing

由图8 可以看出,在测试中,除了第1 个轴承的检测时间超过1 s 外,其余轴承的检测时间皆小于1 s。第1个轴承的检测时间较长是因为电动转盘刚启动,导致轴承上料较慢。由此可知,若要缩短单个轴承的检测时间,则须在电动转盘充分转动后再上料。此外,图8显示单个轴承检测时间的波动较大,这主要是由上料不及时所导致的。若上料及时,则轴承与轴承相互紧挨,检测速度加快;若上料不及时,则轴承和轴承之间出现间隙,检测速度减慢。由此可知,若要提高检测速度,则须保证上料及时[18]。

第2 组:对500 个轴承的检测时间进行测试,共进行15次,并求出每次测试对应的轴承平均检测时间,结果如图9所示。

图9 轴承的平均检测时间Fig.9 Average detection time of bearing

由图9可知,轴承的平均检测时间均小于1 s,平均检测时间的最大波动为0.18 s。综合分析可知,由于是人工上料,若上料稍慢,则会导致轴承的平均检测时间出现较大波动。因此,若要使平均检测时间缩短,则须保证上料及时且上料速度一致。

综上可知,通过测试得到的单个的轴承检测时间均小于1 s,说明基于颜色识别的轴承端面检测及整理装置的检测速度符合要求[19]。

4.2.2 检测合格率分析

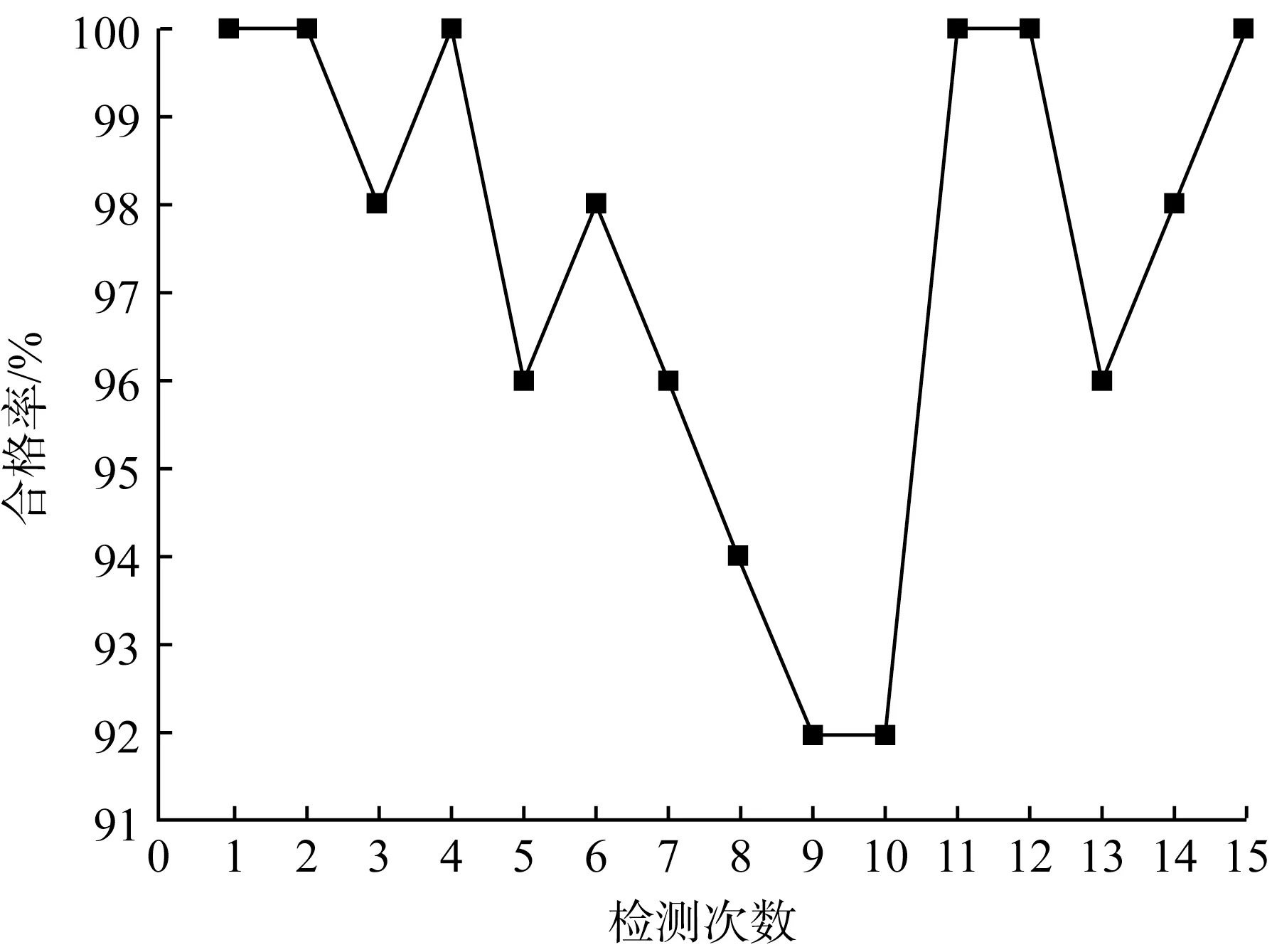

对上述第2组测试中误检的轴承个数进行统计,并计算检测合格率,结果如图10所示。

图10 轴承端面的检测合格率Fig.10 Detection pass rate of bearing end face

由图10可知,15次测试对应的轴承端面的检测合格率分别为100%,100%,99.8%,100%,99.6%,99.8%,99.6%,99.4%,99.2%,99.2%,100%,100%,99.6%,99.8%和100%。其中,第8,9,10次的检率合格率小于99.5%,主要原因在于:为了提高检测速度,在第7 次检测结束后调快了整个轴承端面检测及整理装置的速度,使得各机构的运行速度加快,从而导致装置不稳定而出现误测;而在第10次检测结束后,又将整个装置调回至原始状态,检测合格率高于99.5%,说明此时整个装置的性能较佳[20]。

5 结论

根据轴承的实际生产要求,设计了一种基于颜色识别的轴承端面检测及整理装置,可实现轴承端面的自动识别和轴承的自动化排列。该装置的性能测试结果表明:基于颜色识别的轴承端面检测及整理装置能够明显加快轴承端面的检测速度和轴承的整理速度,节省了劳动力,且整体检测合格率达到了生产要求。在装置完全启动且上料及时的情况下,轴承的检测时间较为平稳且装置无故障。测试结果验证了装置各个机构设计的合理性,表明该装置适合在轴承的工业化生产中推广应用。