穿孔管与超材料薄膜耦合的消声结构的设计及性能研究

2021-09-13陈龙虎张文辉叶俊杰张景惠马智宇

陈龙虎,韩 冬,张文辉,叶俊杰,张景惠,马智宇

(中北大学机械工程学院,山西太原030051)

宽频带低频噪声的特征谱线明显,衍射能力强,能量衰减慢,它会对生产和生活环境带来很大影响。对低频噪声高效、稳定、持续地吸收和削减是一个亟待解决的问题[1]。研究发现,薄膜型[2-4]、空间折叠型[5-7]、声学超表面[8-9]等声学超材料具有高效吸收低频噪声的特性。运用这些超材料结构可以对低频噪声进行降噪处理。梅军等[10]提出了声学超材料薄膜(软)与质量块(硬)两种介质耦合的“暗声学超材料”,它可以有效吸收振动频率为100~1 000 Hz的低频声波。Sanada等[11]提出了一种基于双自由度Helmholtz谐振器的消声器,通过在谐振腔中间位置放置柔性薄膜,将谐振腔的消声峰值一分为二,实现了100~800 Hz频率范围内的降噪。Chen等[12]通过理论计算和仿真分析完善了带质量块声学超材料的等效模型。近年来,诸多基于声学超材料的低频减振降噪结构已被设计和制造出来[13-17]。

然而,上述研究并未完全实现“低频宽带消声,噪声强衰减,消声结构轻质化、小型化”的设计目标。因此,笔者设计了一种穿孔管与超材料薄膜耦合的消声结构,并探究其关键结构参数对消声性能的影响。

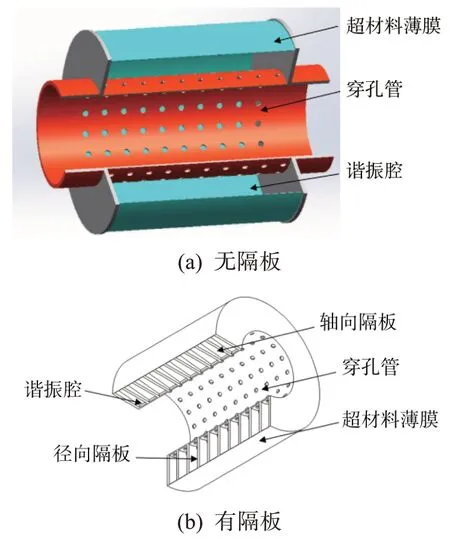

1 消声结构的设计

穿孔管与超材料薄膜耦合的消声结构如图1所示。它由超材料薄膜和内径、长度分别为50 mm 和100 mm 的均质微穿孔管组成。在穿孔管上等间距设置圆形通孔,其直径d=3 mm,深度th=1 mm;在穿孔管外包覆一层厚度为0.01 mm 的超材料薄膜,采用铝制边框将其固定于深度为25 mm 的谐振腔的刚性隔板上。薄膜的密度、弹性模量、泊松比分别为1 300 kg/m3、7.5×105Pa、0.49,具有一定的强度和弹性。消声结构连接在噪声管道中,一端为声波入口,另一端为声波出口。

图1 穿孔管与超材料薄膜耦合的消声结构Fig.1 Acoustic attenuation structure of perforated tube coupled with metamaterial film

2 消声结构的消声机理分析

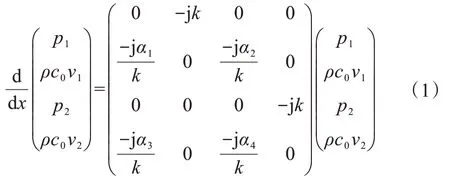

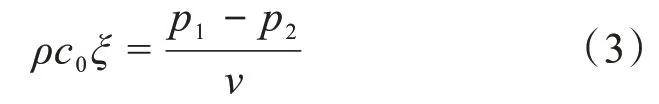

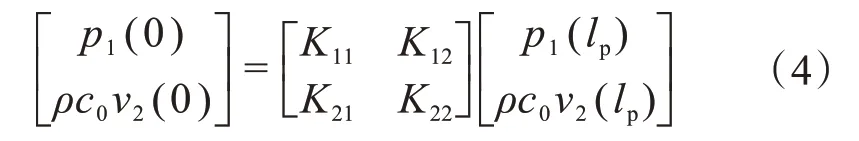

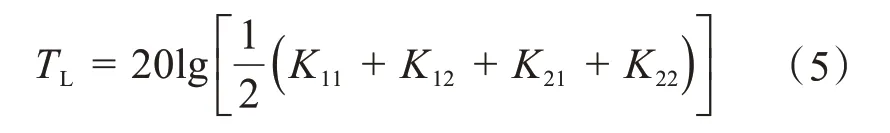

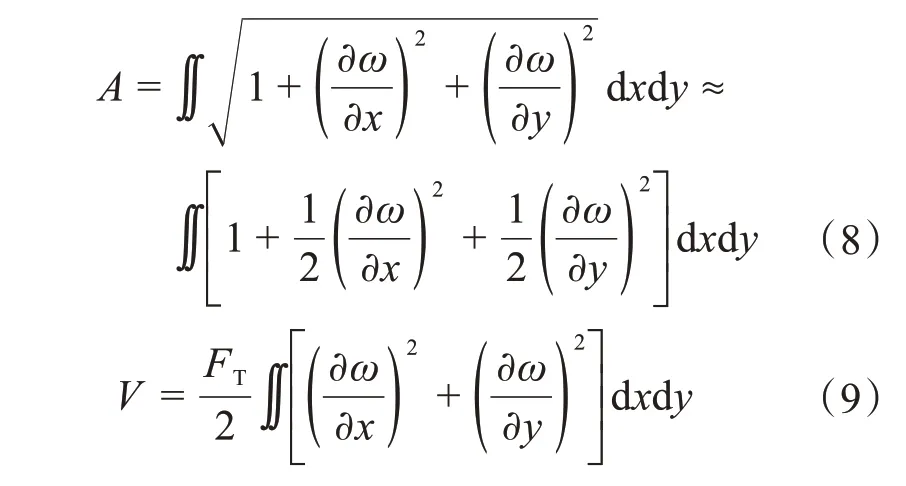

根据谐振腔内气流的质量连续性方程和动量平衡方程,可得声波方程为[18]:

式中:p1、v1分别为穿孔管内侧的空气声压和质点振速;p2、v2分别为穿孔管外谐振腔内的空气声压和质点振速;ρ为空气密度;c0为声波在空气中的传播速度;k为声波的波数;,其中d1为穿孔管内径,ζ为穿孔管声阻抗。

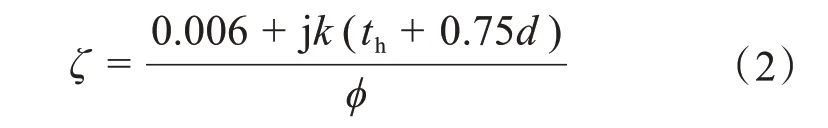

在无气流状态下,有:

式中:ϕ为穿孔率。

则穿孔管内、外声压的关系为:

消声结构的声波传递矩阵为:

式中:lp为穿孔管穿孔部分的长度;K11、K12、K21、K22均为四极参数。

进而可求得消声结构的传递损失TL为:

薄膜在外力的作用下会发生变形。在管道入射声波的作用下,薄膜表面产生的声压p为:

式中:pa为声压的振幅;ω为声波的圆频率。则薄膜面元dxdy受到的外力FT为:

当薄膜发生变形时,其弹性势能V的增量可表示为薄膜表面积A的增量与所受外力的乘积。

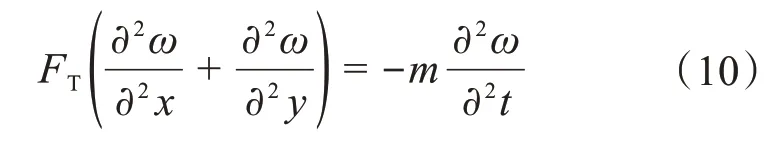

薄膜受到外力后,其运动微分方程为:

式中:m为薄膜单位面积的质量。

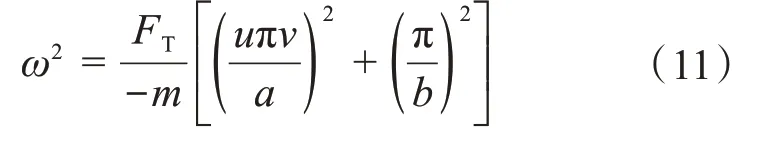

求解得到:

式中:a为圆柱形薄膜的高;b为圆柱形薄膜的底面周长;u、v为薄膜振动的阶数。

当u=v=1时,得到薄膜的振动基频f为:

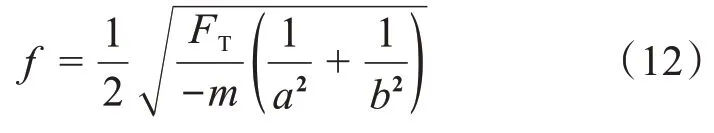

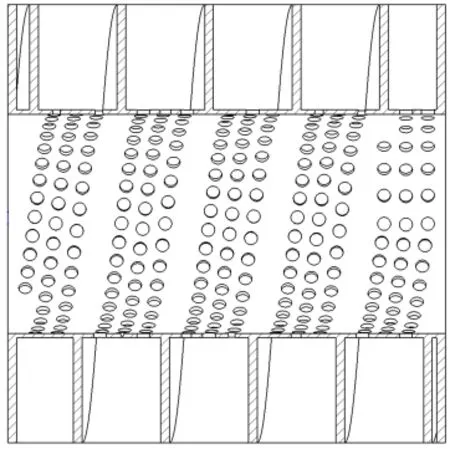

在消声结构中添加不同形状和数量的隔板,以进一步研究其消声性能。设置穿孔率为7.056%,通孔的直径为3 mm,深度为1 mm。首先采用径向隔板沿径向将腔室平均划分为10个腔室,然后沿轴向等间距添加15个分隔板,使得每个通孔都对应一个独立的腔室空间和一块超材料薄膜。同时,设计了螺旋形隔板进行对比。螺旋形隔板的螺距为20 mm,厚度为1 mm,线数为5。采用COMSOL软件进行声固耦合建模,仿真计算消声结构的传递损失。添加径向和轴向隔板后消声结构模型的网格划分如图2所示,划分的单元数为393 422 个。消声结构传递损失的仿真结果如图3所示。

图2 添加径向和轴向隔板后消声结构模型的网格划分Fig.2 Mesh division of acoustic attenuation structure model with radial and axial baffles

图3 消声结构传递损失的仿真结果Fig.3 Simulation result of transmission loss of Acoustic attenuation structure

由图3可知,无隔板时消声结构在3~941 Hz频率范围内的传递损失达到20 dB以上,其中在35~144 Hz频率范围内的传递损失超过40 dB,在49 Hz时对应的传递损失达到最大值,为75.8 dB。这是因为:薄膜的第1阶共振频率为50 Hz,当薄膜的振动频率与其共振频率一致时,薄膜振动最为剧烈,此时声传递损失达到最大。在结构中添加径向和轴向隔板后,其传递损失基本与无隔板时一致,说明添加径向和轴向隔板对结构的消声性能影响不大。添加螺旋形隔板则可以提高结构的消声性能,其整体的传递损失提高了9 dB。

3 消声结构参数对消声性能的影响

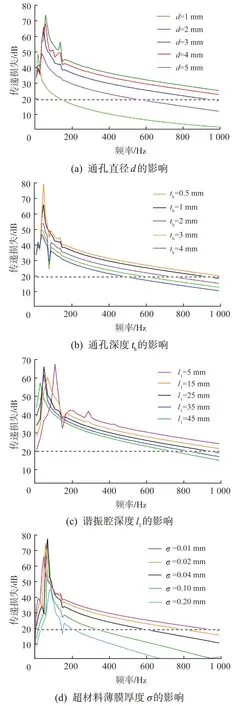

通过改变消声结构参数如通孔直径、通孔深度、谐振腔深度、超材料薄膜厚度等可以调节声波与消声结构谐振系统的耦合强度。通过仿真得到消声结构参数对消声性能的影响,如图4所示。

由图4(a)、4(b)和4(c)可知:增大通孔直径、减小通孔深度或者减小谐振腔深度都可以使带隙向高频域展宽,频带宽度增大。随着圆孔直径的增大、圆孔深度或谐振腔深度的减小,主管道内长声波与消声结构谐振系统的耦合作用增强,结构对声波的辐射能力增大。

薄膜面密度为薄膜密度与薄膜厚度的乘积。在一定的薄膜密度下,改变薄膜厚度即可以改变薄膜面密度(薄膜厚度可以通过预应力进行调节,预应力越大,薄膜越薄[18])。由图4(d)可知:随着薄膜厚度的增大,薄膜振动减弱,传递损失曲线逐渐向低频收敛,声波与谐振系统的耦合强度减小,传递损失减小。随着膜厚增大,薄膜单位面积的质量m增大,由式(12)可知共振频率向低频偏移。如果薄膜厚度为0 mm,则声波完全透射出去,消声结构将失去消声性能;如果薄膜厚度无限大,薄膜等效于刚性阻抗管,则消声结构的传递损失曲线趋近于具有刚性壁面的穿孔管的传递损失曲线。

图4 消声结构参数对消声性能的影响Fig.4 Influence of structure parameters on the Acoustic attenuation performance

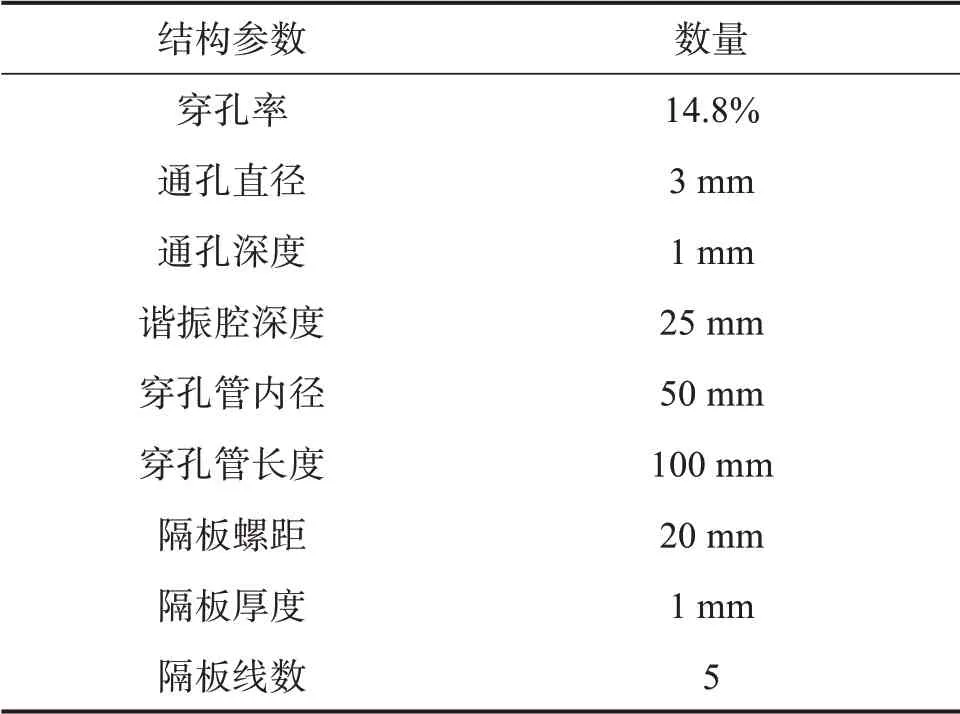

4 消声结构消声性能的测试

超材料薄膜的厚度很小,其刚度也非常小,受到外力作用时很容易产生屈曲变形而失去稳定性,甚至产生塑性变形而丧失消声性能。为保证超材料薄膜的均匀度,选择厚度为0.1 mm 的硅胶膜进行实验。由上述仿真分析可知,径向隔板和轴向隔板对消声结构的消声性能影响不大,因此,将隔板设计成螺旋形。螺旋形消声结构如图5所示,其结构参数如表1所示。

图5 螺旋形消声结构示意Fig.5 Schematic of spiral acoustic attenuation structure

表1 螺旋形消声结构的结构参数Table 1 Structural parameters of spiral acoustic attenua‐tion structure

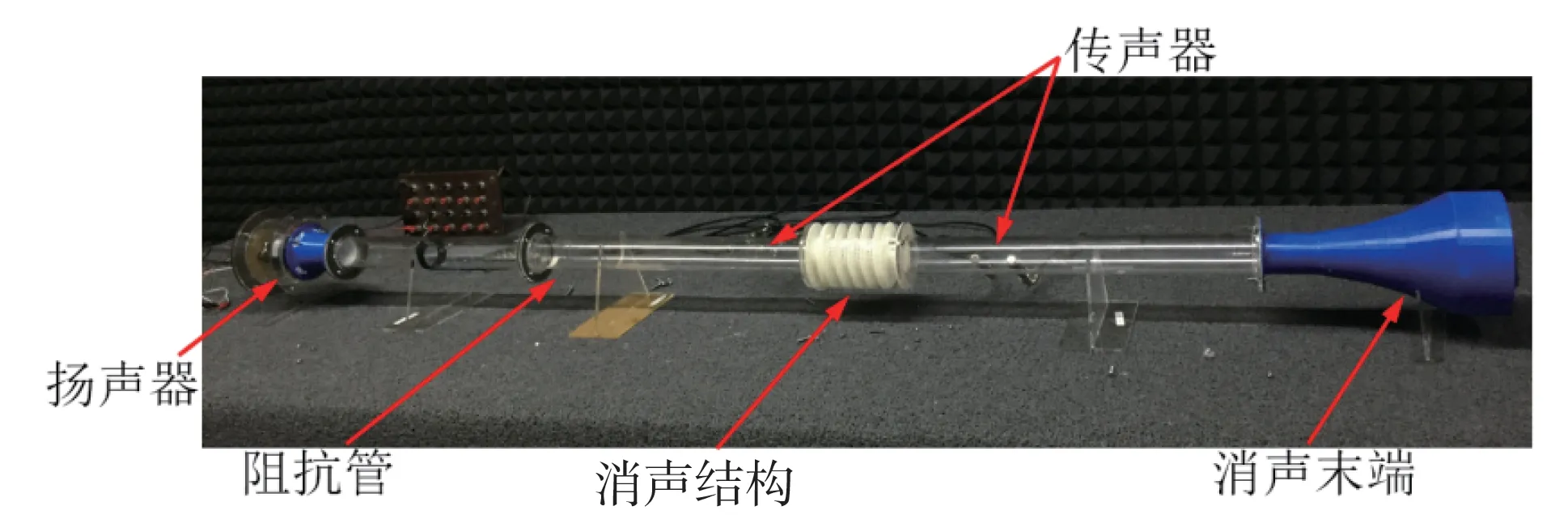

为了验证仿真结果的准确性,通过3D打印快速制作螺旋形消声结构,并搭建了消声性能测试平台,来测试消声结构的消声性能。消声性能测试平台如图6所示。其主要由扬声器、阻抗管、消声结构、AWA14425型传声器、消声末端和数据采集分析系统等组成,其中数据采集分析系统包括计算机和四通道采集卡。扬声器产生的有效频率为40~8 000 Hz。测量出阻抗管内消声结构两端的声压值即可计算出消声结构的传递损失。采用双负载法可以提高低频范围内的测试精度,更加准确地测得消声结构的传递损失[19-20]。

图6 消声性能测试平台Fig.6 Test platform of acoustic attenuation performance

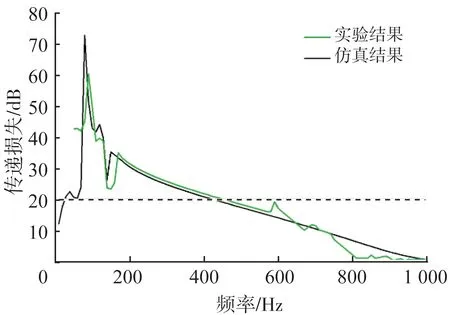

螺旋形消声结构传递损失的仿真和实验结果如图7所示。实验结果表明,消声结构在40~421 Hz频率范围的传递损失达到20 dB以上,在91 Hz处的传递损失为60.5 dB。2条传递损失曲线尖峰所对应的频率值及曲线走势吻合较好,验证了仿真结果的准确性。

图7 螺旋形消声结构传递损失的仿真和实验结果Fig.7 Simulation and experimental results of transmis‐sion loss of spiral acoustic attenuation structure

5 结论

1)提出了穿孔管与超材料薄膜耦合的消声结构。在无隔板时该消声结构在3~941 Hz频率范围内的传递损失达到20 dB 以上。用径向和轴向隔板划分腔室,使每个通孔对应一个独立的腔室空间和一块柔性薄膜,其传递损失曲线与无隔板时基本一致。

2)增大薄膜厚度、增大通孔直径、减小通孔深度或者减小谐振腔深度都可以使带隙向高频域展宽。同时,可增强主管道内长声波与薄膜的振动响应,声波经薄膜反射回上游管道,使得传向下游的声波显著减弱。

3)设计了螺旋形消声结构,并进行了其消声性能测试。仿真与实验结果基本吻合,验证了该消声结构的适用性。研究结果可为宽频带低频噪声的控制提供有益参考。