动车组小曲线通过轮缘减磨措施深化研究*

2021-09-11李建平许自强

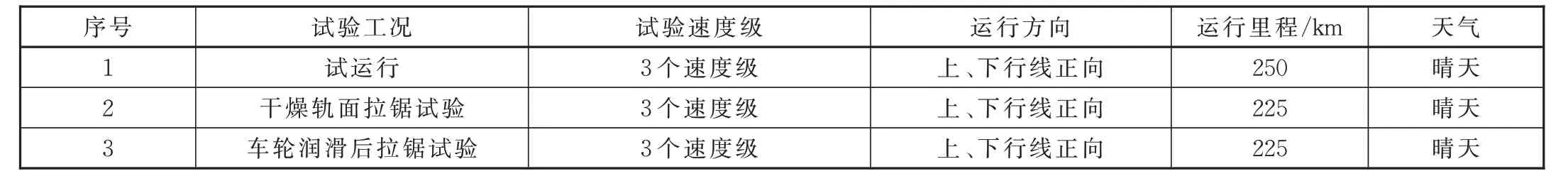

李建平,许自强

(1 中国铁路武汉铁路局有限公司,武汉430071;2 中国铁道科学研究院集团有限公司 机车车辆研究所,北京100081)

随着中国铁路快速发展,越来越多高速城际线路开通。城际线路小半径曲线多,服役动车组轮缘磨耗问题越来越突出,部分动车组由于轮缘快速磨耗,轮对轮径很快到使用寿命,显著提高动车组维护成本,同时频繁旋修或更换轮对也显著影响运营秩序[1-2]。

针对小曲线轮轨磨耗问题,国内外学者已经进行了大量研究,主要集中在4个方面:轮缘磨耗影响因素分析[3-4]、以降低轮缘磨耗为目标的轮轨型面优化[5-6]、轮轨磨耗的预测模型研究[7-8]、轮缘磨耗的控制措施研究[9-10]。以往对轮缘减磨措施的研究大多数依托仿真分析手段,与现场运用规律存在差异。文中基于某城际线路开展轮缘磨耗机理与控制措施的研究,首先通过线路调研、轮轨型面测试、轮轨匹配分析确定轮缘磨耗机理;再通过仿真分析与线路试验,对轮缘磨耗措施进行验证,深入分析不同减磨措施的效果,最终按照优先级提出轮缘减磨措施的建议。

1 动车组轮缘异常磨耗原因分析

某城际线路在开通运营后出现了动车组车轮轮缘异常快速磨耗问题,其5列主要在该城际线服役的动车组轮缘磨耗统计如图1所示。动车组3持续在城际线运行,轮缘磨耗速率最大可达0.55 mm/万km。对旋修恢复轮缘厚度时的轮径损失量进行大样本统计,结果显示旋修每恢复1 mm的轮缘厚度,轮径损失量的平均值达到6~8 mm。该城际线路轮缘磨耗显著偏离正常速率导致车轮频繁旋修、车轮使用寿命显著降低,影响运行秩序和经济性。

图1 动车组轮缘磨耗量统计

为了研究该城际动车组轮缘异常磨耗的原因,对城际线路小曲线、动车所站场小曲线进行了钢轨调研、测试,实测钢轨廓形与照片如图2、图3所示。结果显示:该城际线正线半径R1000 m以下的小曲线外轨都存在钢轨侧磨,而且曲线半径越小曲线外轨的侧磨越明显,小曲线外轨侧磨高度约为14~16 mm。同时该城际线路小半径曲线比例大,上下行共有22段半径小于R1000 m曲线,总长12.3 km,占总里程的36.5%;动车组的站场进库曲线半径仅R300 m,由于车辆通过量大且长时间未维护,曲线外轨钢轨存在较大的钢轨侧磨,轨顶向下16 mm处的轨距角磨耗达到6.48~8.45 mm。

图2 实测廓形与标准廓形对比

图3 实际照片

通过轮轨调研分析,该城际线路动车组轮缘异常磨耗的原因可以推测为:动车组外侧车轮通过正线小半径曲线时车轮与外轨钢轨两点接触产生轮缘磨耗,由于小半径曲线总里程长即轮缘磨耗距离长,造成轮缘厚度、QR值的快速降低;同时,城际线路站场线、动走线小半径曲线钢轨偏离设计廓形,也加剧了轮缘磨耗。基于这种判断,文中开展了仿真和现场试验,复现轮轨磨耗过程,并研究缓解措施。

2 轮缘磨耗评价指标

为了能够制定实际有效的轮缘减磨措施,通过线路试验与仿真结合的手段对减磨措施进行验证。为了准确评估轮缘磨耗程度,线路试验通过对比试验前后的轮缘磨耗深度与轮缘磨耗面积以及曲线通过时外轨车轮横向力评价轮缘磨耗程度。

仿真分析中评价轮缘磨耗的经验方法较多,比较典型的评价指标有赫曼(Heumann)磨耗因数、接触斑磨耗功、接触斑磨耗功率等[11],计算方法如下:

(1)赫曼(Heumann)磨耗因数为式(1):

式中:μ为轮轨间的摩擦系数;H为轮缘导向力,或用轮轨间的总横向力代替;α为轮轨冲角。

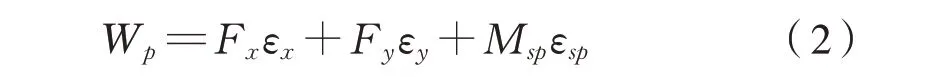

(2)接触斑磨耗功为式(2):

式中:Fx、Fy为纵向蠕滑力、横向蠕滑力;Msp为自旋(法向)蠕滑力矩;εx、εy、εsp为纵向蠕滑率、横向蠕滑率、自旋蠕滑率。

(3)接触斑磨耗功率为式(3):

式中:v为曲线通过速度。

接触斑磨耗功可以区分踏面与轮缘区域的接触情况,考虑了轮缘接触斑的蠕滑率、蠕滑力、轮对冲角的影响,可以较准确的反映轮缘磨耗的趋势;而接触斑磨耗功率考虑了曲线通过速度的影响,在变速运行时放大了速度的影响。故文中采用磨耗功来表征小曲线通过时的轮缘磨耗程度。

3 轮缘减磨措施深入研究

3.1 轮轨润滑

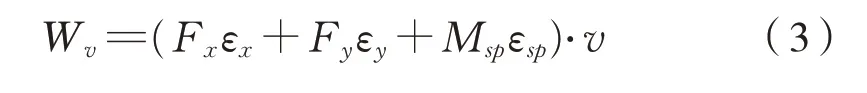

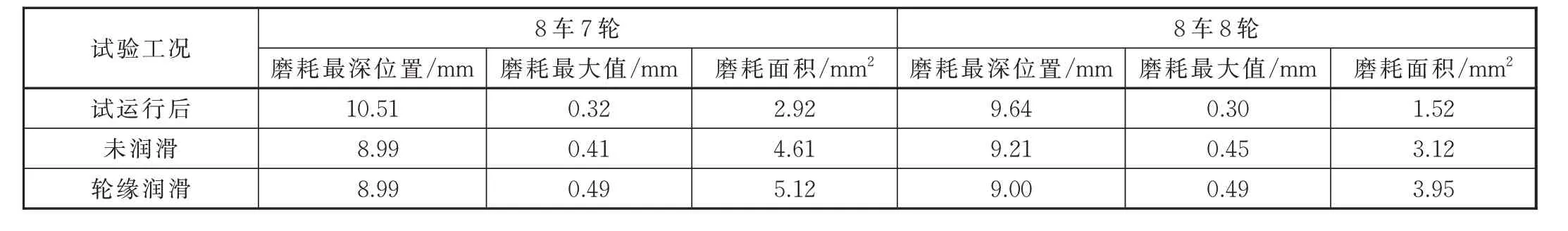

为了验证钢轨润滑的效果,在该城际线进行了3次正线试验,其中试运行试验与未润滑拉锯试验时轮轨为未润滑的干燥状态,而第3次试验对车轮轮缘涂抹了润滑脂,试验安排见表1。

表1 试验过程

3次试验每次试验后都测试了导向轮对左右车轮踏面外形,并与试验前的车轮外形进行对比,得到了各次试验后的轮缘磨耗特征,结果如图4所示,轮缘磨耗深度与磨耗面积的结果见表2。由试验结果可知:

表2 轮缘磨耗统计

(1)轮缘润滑后,轮缘磨耗深度与磨耗速率随运行里程的增加趋势有明显减缓;

(2)按每公里运行里程的轮缘磨耗面积进行对比,润滑前导向轮对左右轮的平均轮缘磨耗面积为0.008 mm2/km,润滑后的轮缘磨耗面积的速率为0.003 mm2/km,润滑后降低约63%。

轮轨润滑本质是降低轮缘的摩擦系数,由于实际润滑后的轮缘磨耗系数无法准确获得,通过仿真进一步验证轮轨润滑效果。动车组通过R400 m小曲线,摩擦系数由0.1升高至0.6,轮缘摩擦功随摩擦系数的变化趋势如图5所示。

仿真结果显示摩擦系数对轮缘磨耗功有显著的影响,当摩擦系数由0.4降低至0.2,轮缘磨耗功降低了53%。轮缘磨耗功可准确反映轮缘磨耗趋势,仿真结果与线路试验一致性较好,验证了线路试验的结果。

3.2 曲线半径影响

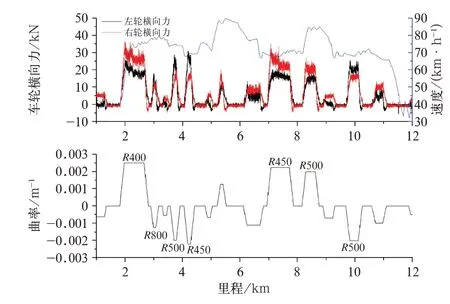

曲线半径越小轮轨作用力越大,同时轮缘磨耗速率也越快,但是很少有学者定量分析曲线半径与轮缘磨耗的关系。通过线路试验与仿真定量分析了曲线半径与轮缘磨耗速率的关系。正线试验时通过各曲线时导向轮轨左右轮的车轮横向力如图6所示,车轮横向力统计见表3。

图6 线路试验实测波形

由图表可知:车轮横向力随曲线半径的减小明显增大,以R400 m曲线车轮横向力为基准,当曲线半径由400 m增加至500 m,曲线半径每增加50 m,车轮横向力降低约15%;曲线半径由500 m增加至800 m,曲线半径每增加50 m,车轮横向力降低约5%。趋势表明,当曲线半径达到500 m以上,随着曲线半径的增加,车轮横向力的降低幅度越来越低,再提高曲线半径对轮缘磨耗的降低效果有限。

由于线路试验无法涵盖所有曲线半径,通过仿真补充可确认相对最佳的曲线半径建议值。仿真的轮缘磨耗功与曲线半径关系如图7、图8所示,当曲线半径不断增加,轮缘磨耗功呈降低趋势,且降低率逐渐变缓。当通过曲线的半径由300 m不断增加,每次增加间隔为100 m,轮缘磨耗功变化率迅速降低,曲线半径达到600 m时为拐点;当半径600 m以内,轮缘磨耗功变化率在14%~19%;当曲线半径达到600 m及以上,轮缘磨耗功变化率在14%左右,此后曲线半径再增加磨耗功变化率较为稳定。

图7 曲线半径对轮缘磨耗功影响

图8 磨耗功变化率

综合线路试验与仿真分析,建议城际线路的小曲线半径大于等于600 m。

3.3 曲线通过速度

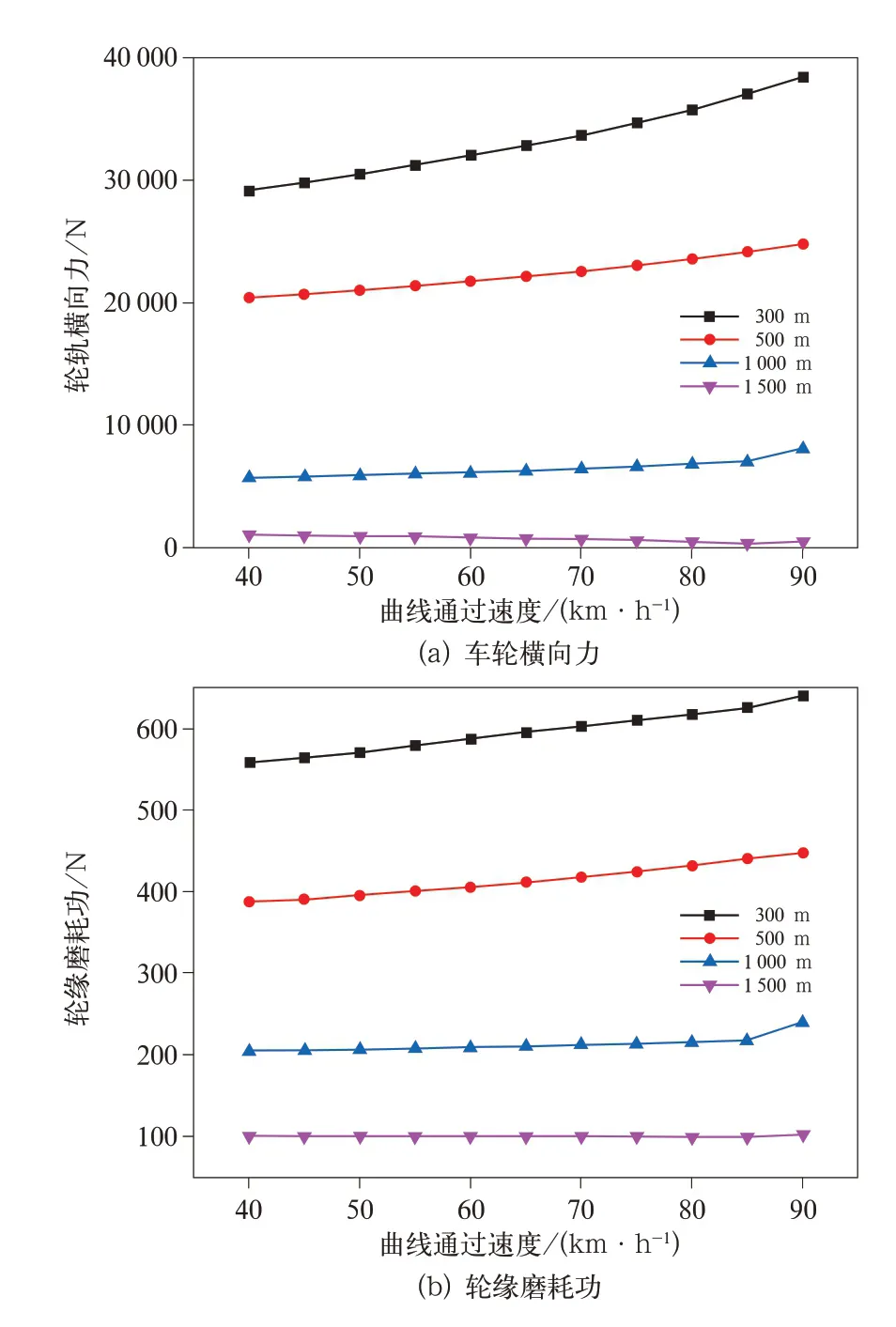

分析曲线通过速度对轮缘磨耗的影响程度,线路试验测试的不同曲线通过速度下,R400 m、R450 m曲线外轨车轮横向力波形如图9所示。仿真分析不同曲线半径、曲线通过速度对轮缘磨耗功的影响如图10所示。

图9 不同曲线通过速度时外轨车轮横向力波形

图10 不同速度对轮轨力与轮缘磨耗功的影响

线路试验与仿真分析都显示曲线通过速度对车轮横向力与轮缘磨耗功影响较小,线路试验中运行速度由40 km/h增加至70 km/h,车轮横向力增加约3%;仿真以R500 m曲线为例,当曲线通过速度由50 km/h增加至90 km/h,轮缘磨耗指数仅增加了13.2%。

3.4 轮轨型面优化

由于轮轨型面不匹配轮缘磨耗速率将显著增加,轮轨型面恢复设计值可以有效降低车轮轮缘磨耗速率,但是不同的标准轮轨型面对小曲线通过时的轮缘磨耗影响并不清楚。

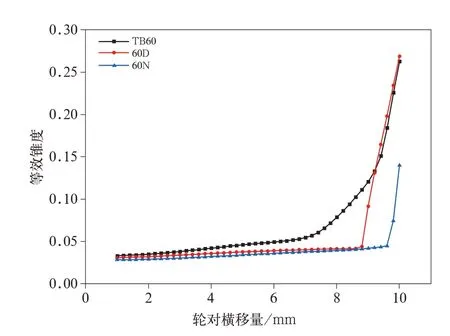

LMA踏面与TB60、60N、60D这3种标准钢轨型面的匹配特性对比如图11所示。由图可知:LMA踏面与TB60匹配等效锥度最大,且随着轮对横移等效锥度均匀增加,在曲线通过时等效锥度大,可以提供较大的对中力;LMA踏面与60N、60D匹配等效锥度小于TB60,而且在横移量1~8 mm等效锥度幅值几乎不变,超过8 mm后出现跳变,这说明60N与60D外形在轨顶的接触区域集中,在小曲线通过轮对大横移量时容易出现接触点跳变并造成轮缘接触。LMA踏面与TB60、60N、60D这3种标准钢轨型面的小曲线通过接触功如图12所示,其中仿真分析的曲线半径为R400 m。LMA踏面与TB60匹配通过小曲线时未发生2点接触,轮缘磨耗功为0;对比LMA与60N、60D匹配的轮缘磨耗功,其最大值分别为668 N、531 N。所以从轮轨匹配角度来说TB60外形有利于降低曲线通过轮轨磨耗,其次是60D廓形。

图11 LMA与不同钢轨匹配等效锥度

图12 不同钢轨廓形的小曲线轮缘磨耗功

LMA、LM这2种踏面与60D廓形匹配的等效锥度和轮缘磨耗功如图13、图14所示。LMA、LM的匹配等效锥度分别为0.034、0.075,轮缘磨耗功分别为466 N、295 N,采用LM的轮缘磨耗功明显低于LMA踏面,即采用LM踏面相比LMA轮缘磨耗降低。

图13 60D钢轨与不同车轮踏面匹配等效锥度

图14 不同车轮型面的小曲线轮缘磨耗功

3.5 其他控制措施

曲线超高、轨矩加宽、车辆悬挂参数优化在线路试验无法验证,于是进行了仿真分析。

(1)曲线超高优化

曲线超高变化对轮缘磨耗功影响如图15所示。对于R400 m曲线,增大超高后轮缘磨耗功降低,当超高由60 mm增加至80 mm,轮缘磨耗功降低了15.8%;当超高由80 mm增加至100 mm,轮缘磨耗功降低了17.0%。

图15 曲线超高影响

(2)轨距加宽

轨距加宽变化对轮缘磨耗功影响如图16所示。轨距加宽可以降低轮缘的磨耗功,但是从数值来说影响比较小。轨距由1435 mm增加至1445 mm,轮缘磨耗功降低幅度约为2%。

图16 轨距加宽影响

(3)悬挂参数优化

降低一系悬挂的摇头刚度可以提高车辆的曲线通过能力,降低轮缘磨耗功,但是不利于直线运行稳定性。动车组悬挂参数优化难度较大,针对既有动车组不易实施。

4 结论

通过对城际动车组与城际线路的调研测试、轮轨匹配分析了轮缘快速磨耗的机理:动车组通过该城际线正线小半径曲线时车轮与外轨钢轨两点接触产生轮缘磨耗,由于该城际小半径曲线多总里程长,轮缘长时间接触下轮缘快速磨耗;同时,动车所站场线、动走线小半径曲线偏离设计廓形,也加剧了轮缘磨耗。

通过线路试验与仿真手段定量分析了曲线半径对轮缘磨耗的影响,建议城际线路的小曲线半径应尽量大于600 m。

对可能影响轮缘磨耗的多种因素进行了试验与仿真分析,为了降低轮缘磨耗,优先采取轮轨润滑与轮轨型面修型措施;适当增加曲线外轨超高有利于降低轮缘磨耗,而曲线通过速度与轨距加宽的影响不明显。此外,曲线外轨钢轨打磨廓形建议为TB60廓形,而对于车轮标准踏面LMA、LM,选LM踏面外形轮缘磨耗相对小。