基于颗粒阻尼的高速列车动力包构架减振研究*

2021-09-11王兴民许展豪肖望强贾尚帅潘德阔

王兴民,许展豪,肖望强,贾尚帅,潘德阔

(1 中车唐山机车车辆有限公司,河北唐山063035;2 厦门大学 航空航天学院,福建厦门361005)

高速动车组动力包发挥承载、导向、减振、牵引、制动的重要作用,是高速动车组的核心零部件[1-2]。高速动车组动力包构架是动力包的重要承载部分,是其他零部件安装的基础[3-4],目前普遍采用在动力包构架支座处安装橡胶隔振器的方法减少其振动,隔振效果约为80%,其振动仍需进一步被减小[5-6]。

针对此问题,文中基于颗粒阻尼研究、设计、制造一种新型的颗粒阻尼器以增加构架阻尼,减少构架振动。颗粒阻尼技术是一种被动振动控制技术:将金属或非金属颗粒以一定的填充率放入特定的结构空腔中,随着冲击或振动,颗粒与颗粒之间以及颗粒与结构空腔体内壁之间产生碰撞和摩擦,消耗系统能量,减少系统振动。研究颗粒阻尼的方法有颗粒动力学法、离散元法、多相流理论等,其中离散元方法可以更合理定量地分析颗粒阻尼器耗能情况[7]。转向架结构不宜改动,使用时间长,而颗粒阻尼技术有对原结构改动小,耐久性好等特点,在动力包转向架上应用颗粒阻尼技术,能有效减少其振动[8]。

基于有限元方法搭建高速列车动力包框架结构模型综合试验台,通过模态测试试验验证模型的有效性,基于颗粒阻尼技术设计1∶3的小试试验并优化颗粒参数及其布置方案[9]。采集数据并分析后可知,动力包构架模型振动最多降低57.98%。基于优化后的颗粒参数设计、制造颗粒阻尼器,在整车上进行1∶1的实车试验并采集分析数据,在高速列车动力包构架上安装阻尼器并进行试验,数据表明动力包构架在主振方向上的振动平均减少55.77%。

1 动力包有限元分析

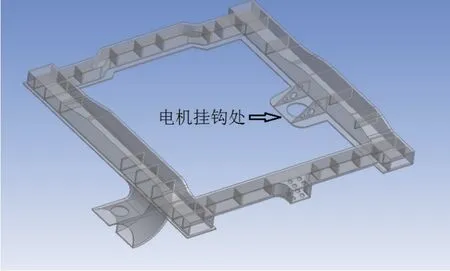

采用有限元法建立和动力包框架结构参数相同的模型,如图1所示,划分网格时使用二阶四面体实体单元划分网格,网格过渡速度为慢。尺寸参数与动力包框架结构相同,在电机挂钩处添加电机激励,框架材料为碳素结构钢,弹性模量为206 MPa,泊松比为0.3。产生相对滑移的零部件之间的摩擦系数为0.2,根据圣维南原理优化了动力包框架结构上微小的特征和螺纹孔。

图1 试验构架有限元模型

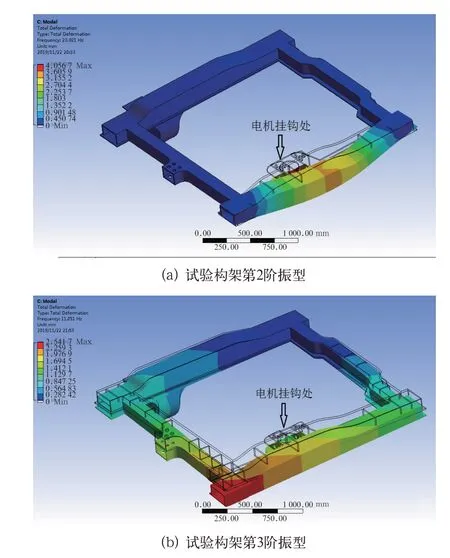

模型的前3阶模态频率见表1,第2阶模态频率为23.96 Hz,第3阶模态频率为30.36 Hz,其对应的模态振型如图2所示,主要表现为横向扭转变形和垂向摆动。

图2 试验构架2、3阶振型图

表1 构架模型模态频率对比表

根据有限元分析所得的构架振型,进一步试验测试构架的固有频率,以验证构架模型的有效性。

2 动力包构架模型设计

2.1 动力包构架模态试验

将高速动车组动力包框架结构置于试验台上,在其上表面等间距放置24个传感器,如图3所示,收集其振动数据并用PolyMax法进行模态参数识别,可得各阶参数见表2。

图3 动力包构架测点布置图

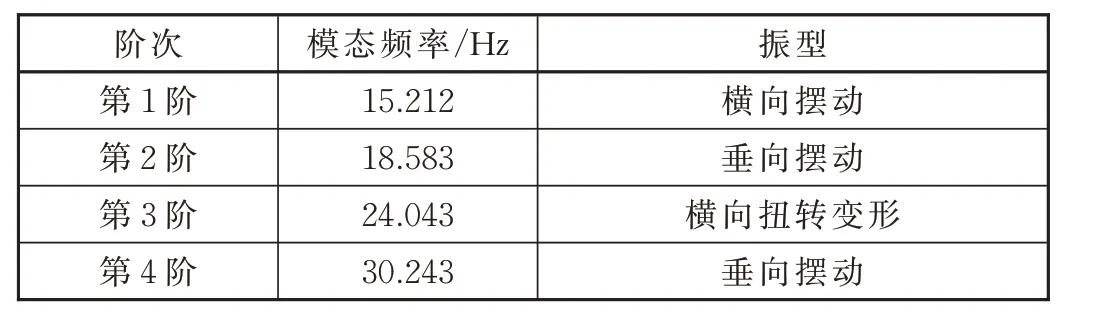

表2 构架各阶模态频率

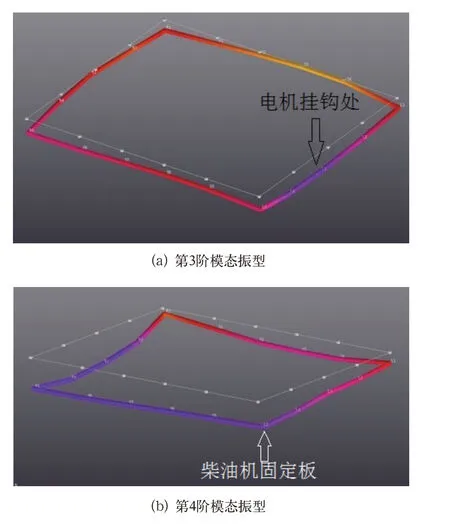

表2中,第3阶模态频率为24.043 Hz,第4阶模态频率为30.243 Hz。动力包构架3、4阶振型如图4所示,第3阶模态振型主要为构架水平方向的扭转变形;第4阶模态振型以构架垂向摆动为主,柴油机固定板处的负载使得该处相对变形量较大。

图4 动力包构架3、4阶振型

2.2 动力包构架模型模态试验

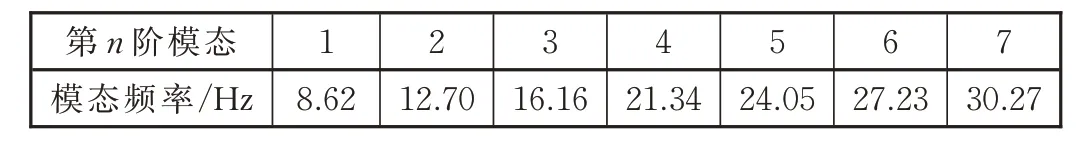

根据构架的模态测试结果,设计与构架比例相同的1∶3试验模型,制造动力包构架试验模型,加工完成的试验构架如图5所示。采用多点输入输出的锤击法对其进行模态测试,得到试验构架的频响函数,分析得到的试验构架前7阶频率,见表3。

表3 转向架前7阶模态频率

图5 试验构架模态试验

试验构架的第5阶模态测试振型,主要表现横向扭转变形,对应频率为24.05 Hz;试验构架的第7阶模态测试振型,主要表现垂向摆动,对应频率为30.27 Hz,所设计试验构架与动力包构架在相同频率附近有相近的模态,达到设计要求。

2.3 动力包构架模态对比

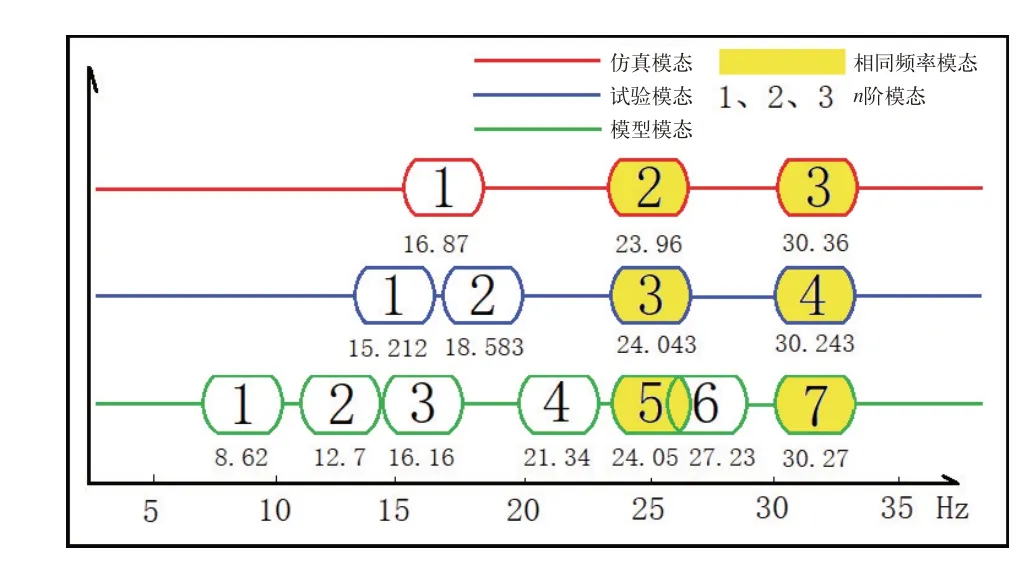

由图2和图4对比可知,构架有限元分析模态的2阶、3阶振型与构架试验模态的3阶、4阶振型基本相同。将表1~表3进行对比,得到仿真模态、试验模态、模型模态的固有频率分布,如图6所示。

由图6可知,有限元仿真模态、试验测试模态、模型测试模态都在24 Hz和30 Hz附近有基本相同的振型。以转向架构架模型为减振对象进行的减振研究工作具有说服力和有效性,对转向架构架的减振有重要意义和应用价值。

图6 仿真模态、试验模态、模型模态的固有频率分布图

3 颗粒阻尼器参数优化

3.1 试验台设计

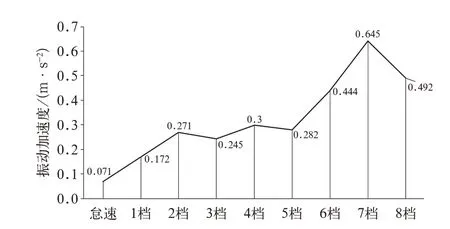

在动力包构架模型的基础上,搭建包括激振系统、传感系统、数据处理系统在内的试验平台,各个运行工况下动力包构架的振动测试结果如图7所示。

图7 不同档位下动力包构架振动加速度图

在前7挡,动力包构架的振动随着电机档位的提高而变大,当动力包构架在7档运行时,其振动最大,使用激振器模拟动力包构架在7档时所受到的振动。在搭建试验平台后,以试验为主要方法,研究并优化颗粒阻尼器布局方法及其填充率,阻尼颗粒粒径及其材料等参数。

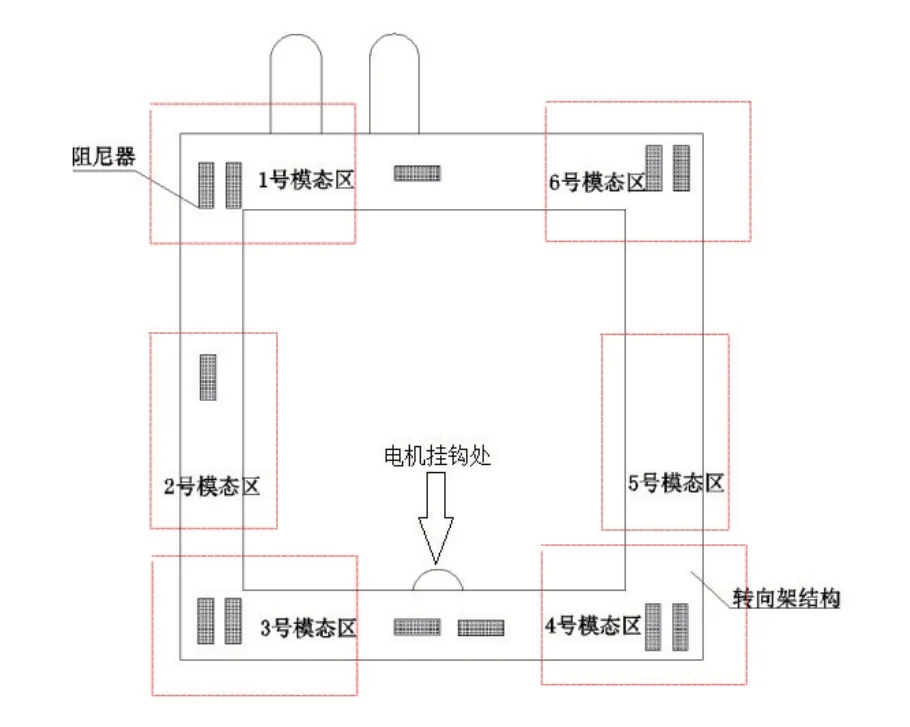

3.2 颗粒阻尼器布局优化

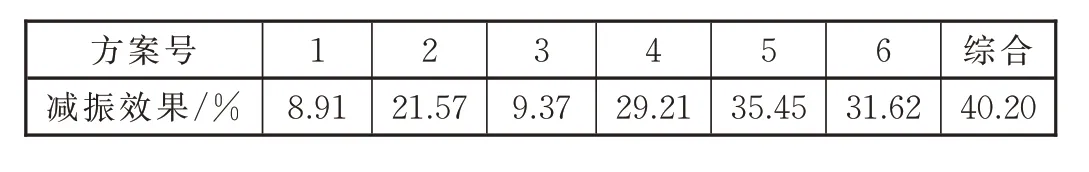

将动力包构架划分为6个区域并对应6种方案,如图8所示,分别在6个区域上填充等质量的不锈钢阻尼颗粒,在电机挂钩处添加70 Hz的激励,分别采集4个测点的振动加速度并取平均值,将结果与无颗粒情况下动力包构架的振动进行对比,结果见表4。

图8 颗粒阻尼器布局方案

由表4可知,方案2、方案4、方案5、方案6减振效果明显比其他方案好,其他2个减振效果较差。在2、4、5、6号模态区上添加阻尼颗粒,使用的阻尼颗粒总质量不变,得到4个测点的平均减振效果为40.20%。

表4 各个方案减振效果对比表

由图9可知,将颗粒填入2号、4号、5号、6号模态区时,阻尼颗粒的减振效果最好。

图9 各个方案减振效果对比图

3.3 阻尼颗粒材料优化

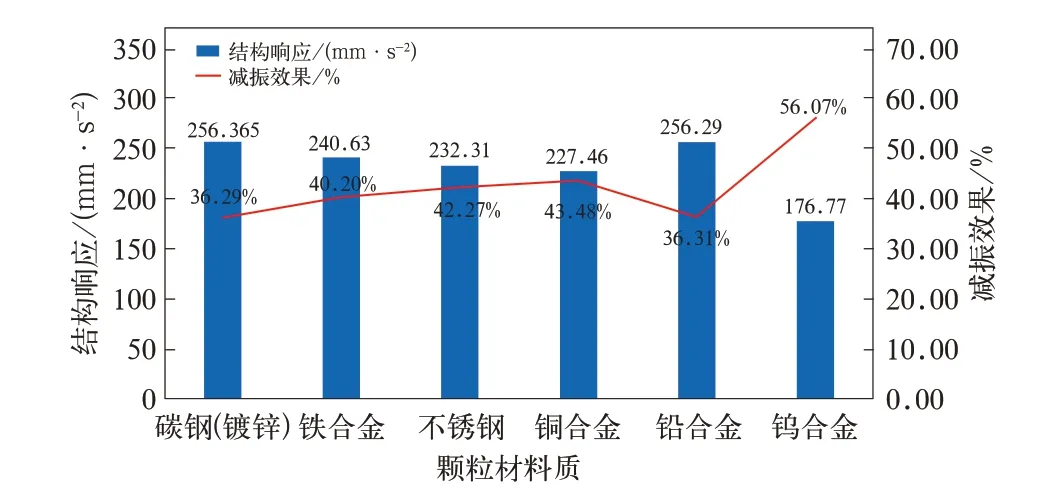

在图10中的激励位置分别添加相同振幅和频率的激励,扫描频率包含构架工作的各个工况的激励频率。按照上文中所得的优化填充方案,选择颗粒规格为直径3 mm的光滑碳钢(表面镀锌)颗粒、铁合金颗粒、不锈钢颗粒、铜合金颗粒、铅合金颗粒、钨合金颗粒,分别统计使用不同材质阻尼颗粒后结构响应的均方根值,测得减振效果如图10所示,图中所用数据见表5。

图10 不同粒径减振效果对比图

在主振方向上,结构在填充钨合金后响应值最小,减振效果最佳,其次是铜合金颗粒。在非主振方向,钨合金颗粒减振效果较好,碳钢和铜合金次之,铅合金最差。钨合金的经济性较差,最终选用不锈钢材质的阻尼颗粒。

3.4 阻尼颗粒直径优化

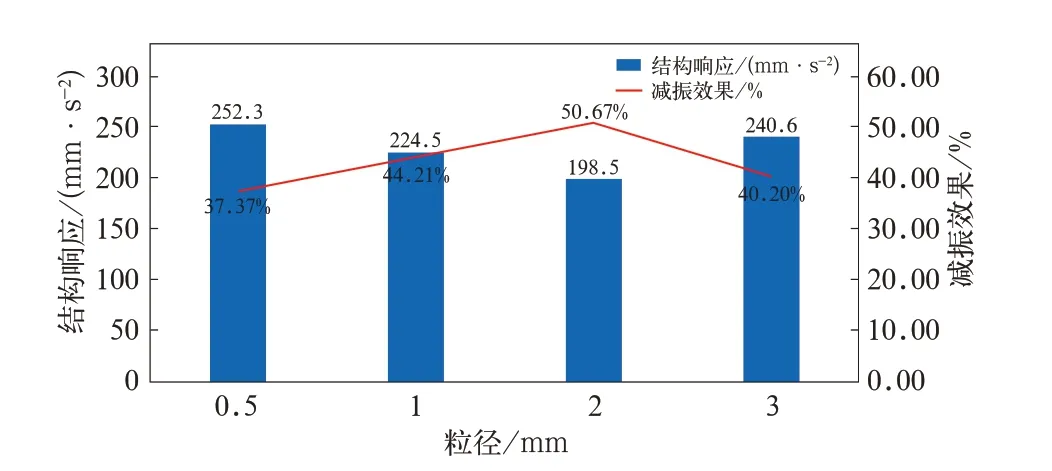

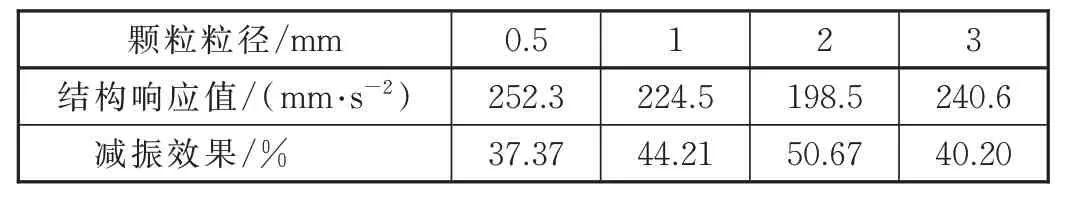

在相同工况和填充方案的基础上,研究铁合金颗粒最佳粒径,分别统计填充0.5 mm、1 mm、2 mm、3 mm铁合金颗粒的结构模型响应值如图11所示。

图11 不同粒径减振效果对比图

表6 不同粒径下结构响应对比表

这是因为颗粒耗能主要由碰撞与摩擦耗能组成,在不同的颗粒直径填充下,颗粒的主要耗能方式不同。当颗粒粒径太小时,接触面大幅增大,摩擦耗能多,非弹性碰撞耗能降低,颗粒不能充分运动;当颗粒粒径太大时,单次碰撞耗能增大,但过少的颗粒减少碰撞和摩擦的次数,耗能减少,减振效果变差;在粒径适当时,颗粒之间碰撞与摩擦充足,耗能高。

3.5 颗粒阻尼器填充率优化

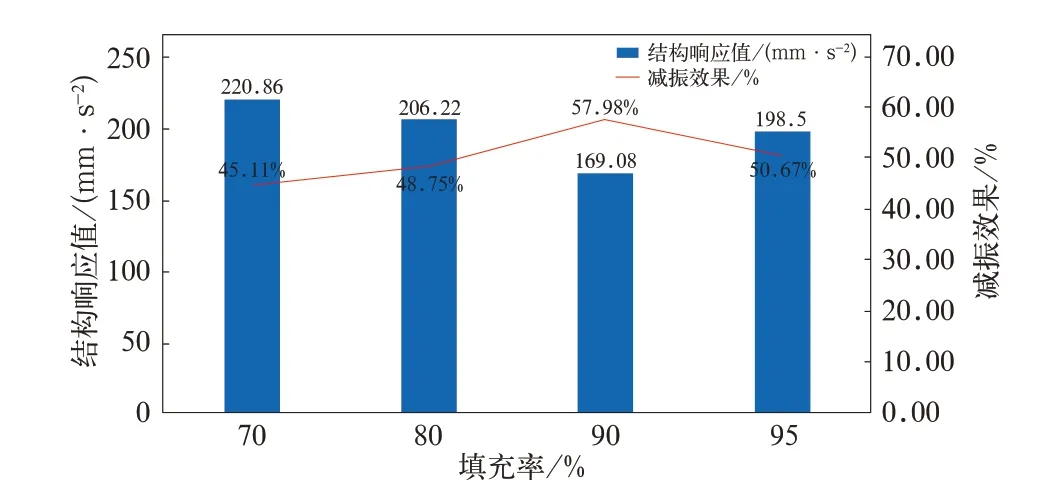

维持工况和填充方案不变,分别测试填充率为70%、80%、90%、95%的颗粒阻尼器的减振效果对比如图12所示,图中所用数据见表7。

图12 不同填充率减振效果对比图

表7 不同填充率减振效果对比表

由表7可知,在相同的情况下,填充率为90%的颗粒阻尼器颗粒阻尼效果最佳,选择不锈钢材质、粒径2 mm的阻尼颗粒,填充率90%的颗粒阻尼器对动力包构架进行减振试验,减振效果为57.98%。当颗粒阻尼器填充率过高时,颗粒之间可运动的间隙减少,摩擦和碰撞受到限制,颗粒耗能不足;当颗粒阻尼器填充率太低时,颗粒和颗粒阻尼器之间的非弹性碰撞和摩擦次数减少,所以耗能减少。在此情况下,颗粒填充率和颗粒粒径的参数分别为90%和2 mm时减振效果最佳。

综上所述,最终使用的优化方案为:阻尼颗粒粒径2 mm,填充率90%,材质为不锈钢,添加在2、4、5、6号模态区。在动力包框架结构模型综合试验台上进行1∶3的小试试验,减振效果为57.98%。

4 转向架构架减振试验

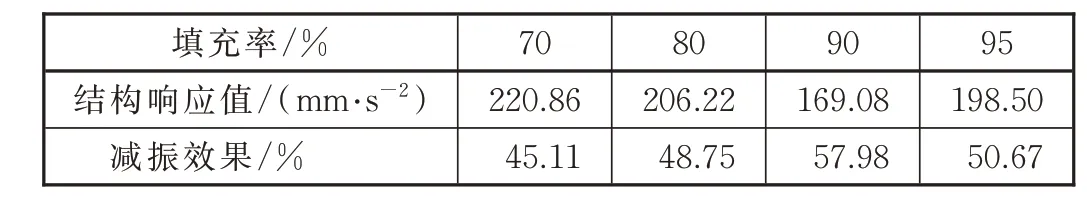

4.1 颗粒阻尼器制造及安装

依据试验所得的最优参数,设计制造颗粒阻尼器并填充2 mm的不锈钢阻尼颗粒,填充率为90%。颗粒阻尼器采用矩形扁平结构外形。为了保持转向架的结构完整以及较好的试验效果,试验采用磁铁贴合的方式连接阻尼器和动力包框架结构,如图13所示。阻尼器底部平整以更好的贴合磁铁,阻尼器相关参数为上文所得的最优颗粒参数。

图13 阻尼器装配图

4.2 转向架构架减振试验设备

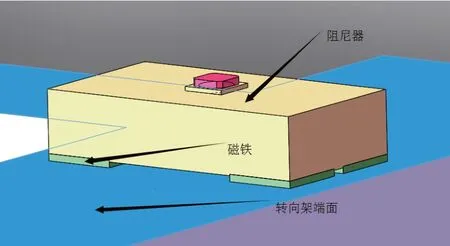

以列车运行时的工况为准,列车电机档位分别为怠速以及1~8档,以构架与车厢接触的4个边角为测点,统计比较安装颗粒阻尼器前后构架各个测点的振动加速度及响应曲线。

4.3 减振试验结果及分析

第7档是结构响应加速度值最大的档位,第8档是列车运行过程中速度最快的档位,安装粒子阻尼器前后第7档、第8档的减振效果见表8。在垂向(主振方向),当列车在第7档运行时,减振前构架的响应加速度均方根值为0.615 m/s2;减振后结构的响应加速度均方根值为0.272 m/s2,减振效果达到55.77%。当列车在第8档运行时,减振前结构的响应值为0.492 m/s2;减振后结构的响应加速度均方根值降低为0.237 m/s2,减振效果为51.83%。

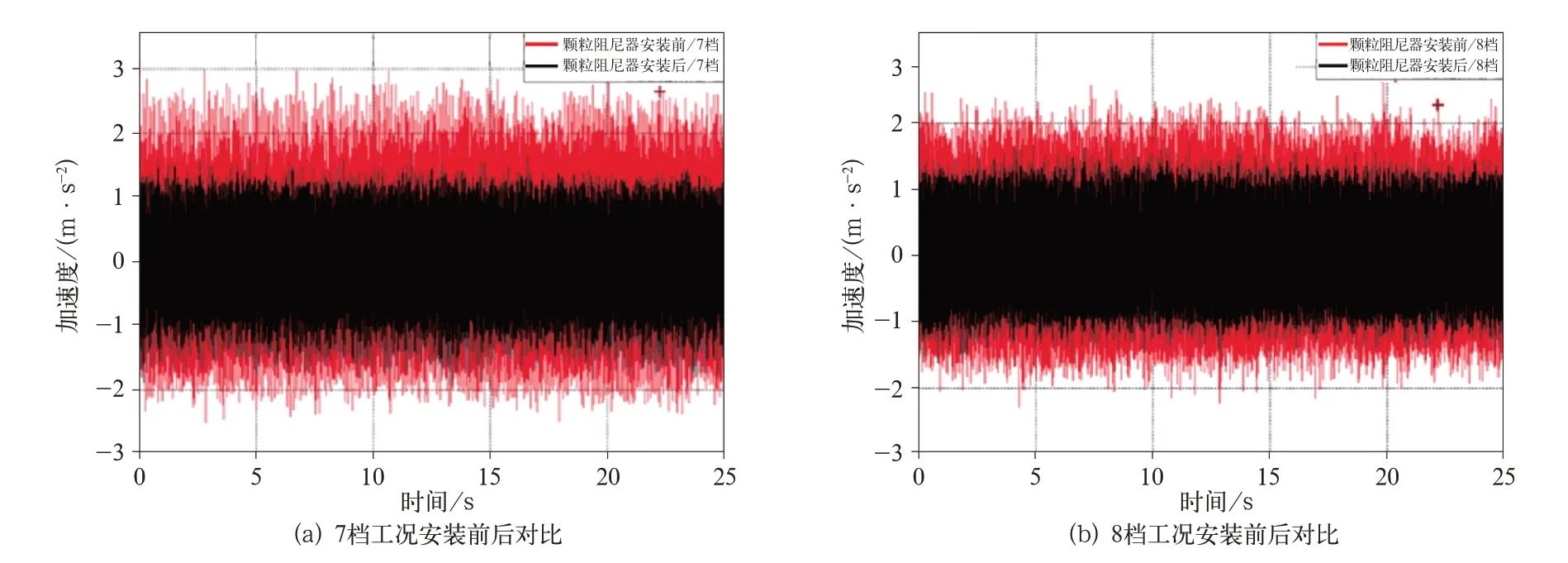

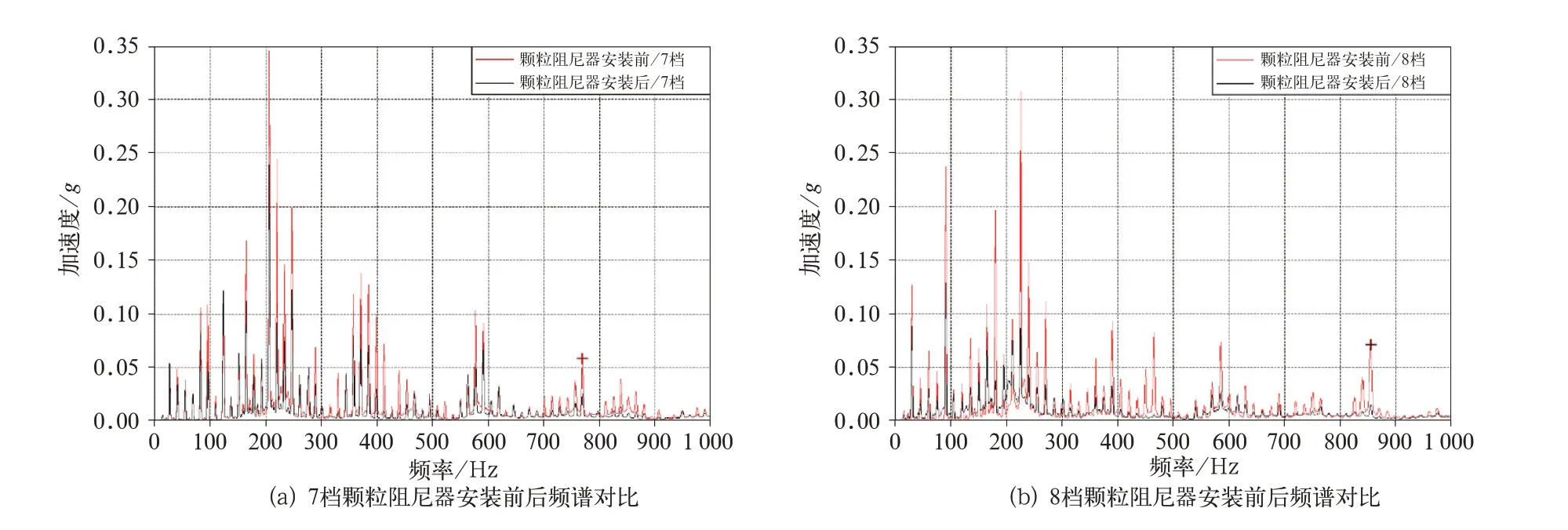

表8 各工况下振动加速度

为更直观观察安装阻尼器前后的减振效果,选取振动较大的一号测点垂向数据进行时域和频域分析,如图14、图15所示。其中红色线为未增加颗粒阻尼器时结构的响应曲线,黑色线为增加颗粒阻尼器后结构的响应曲线。由图可知无论列车在第7档还是第8档运行,颗粒阻尼器都具有显著的减振效果。对比实验室构架与实际构架的减振效果,两者减振效果基本吻合,说明基于模态参数设计的模型可以很好的表征实际研究对象的振动特性,具有较强的工程实践意义。

由图14可知,对于7档和8档2个工况,安装颗粒阻尼器后,动力包框架的振动明显减少。由图15可知,对于大于200 Hz的高频振动,颗粒阻尼器减振效果更加突出。

图14 增加粒子阻尼器前后结构响应曲线(时域)

图15 增加粒子阻尼器前后结构响应曲线(频域)

5 结论

(1)搭建高速动车组动力包框架结构模型综合试验台,设计4个组别共计21种颗粒阻尼填充方案,以减振前后构架加速度变化量为衡量减振效果的标准,试验对比分析得到颗粒阻尼器填充率和颗粒材质、粒径的最优参数,最终减振效果达到了57.98%。通过试验验证了有限元计算结果并证实将颗粒阻尼减振技术应用于高速动车组动力包上可以取得良好的效果,试验证实了该技术具备进行实车试验的可行性。

(2)在颗粒阻尼器布局优化试验中出现安装颗粒阻尼器后结构模型出现了振动基本不减少的现象。这种现象的原因是在部分试验方案中由于阻尼器设置造成系统质量的不平衡,且系统处于非刚性连接状态。这种现象也启示在后续设计工作应注意动力包构架的质量平衡性。

(3)根据模型对比试验所得的参数设计实车减振方案,最终取得了目标工况下振动降低55.77%的良好效果,颗粒阻尼技术对200 Hz以上高频振动的减振效果更为明显。实车试验证实了有限元仿真和模型试验的有效性,将颗粒阻尼应用于高速动车组动力包构架减振的可行性。