青海某含砷含碳微细浸染型难处理金矿石选矿试验研究

2021-09-10常征熊馨

常征 熊馨

随着中国金矿资源不断开发和利用,矿石中金的嵌布粒度越来越细,伴生元素越来越复杂,选矿难度越来越大[1]。难处理金矿可分为微细浸染型金矿、碳质金矿和复杂多金属硫化物金矿等[2]。青海省金矿资源丰富,集中分布于柴达木北缘成矿带、东昆仑成矿带、北巴颜喀拉成矿带,这些金矿矿石具有金嵌布粒度微细,含有机碳、锑和砷等有害成分,且金多以包裹体形式存在等特点。东昆仑成矿带中某含砷含碳微细浸染型金矿石氧化率达40 %,金平均品位4.21 g/t。 目前选矿厂采用浮选工艺,金回收率较低,为52 %,尾矿中金品位2.10 g/t,由于环保要求,尾矿暂时堆存。本次试验通过工艺流程探索,选择浮选、浸出联合工艺,金回收率提高了36.05百分点,综合回收效益得到显著提高。

1 矿石性质

1.1 化学成分及物相分析

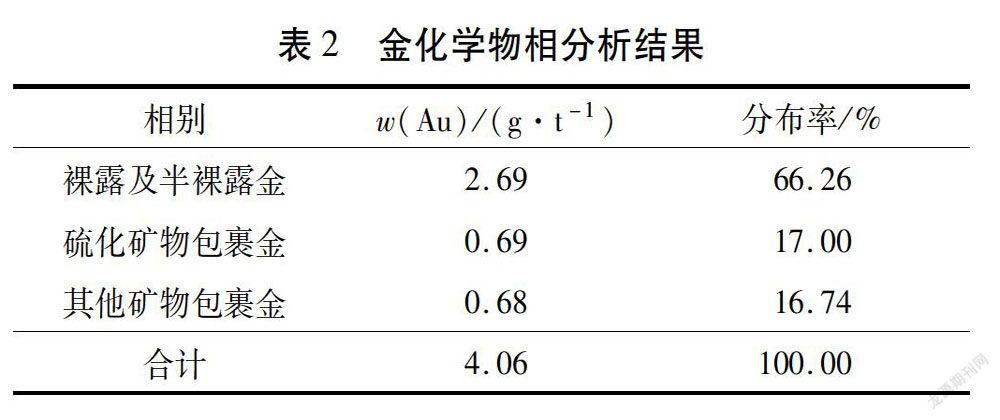

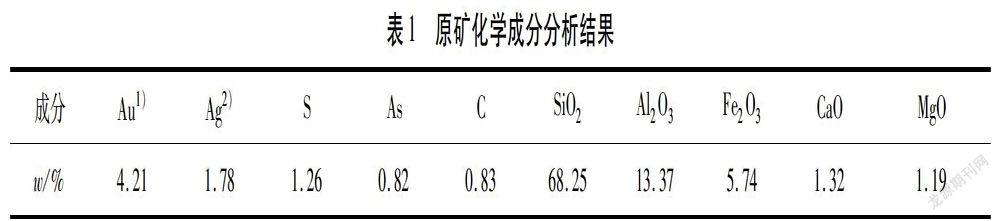

矿石中金嵌布状态复杂,以微细粒形式嵌布于褐铁矿裂隙、脉石矿物中或包裹于黄铁矿、毒砂等硫化矿物中。矿石中有害组分砷、碳含量较高,砷主要以毒砂形式存在,碳主要以石墨形式存在。原矿化学成分分析结果见表1,金化学物相分析结果见表2。

1.2 主要矿物嵌布特征

对难处理金矿石的开发利用,关键在于对这类金矿石进行系统的工艺矿物学研究,揭示造成金难处理的关键因素,从而有针对性地制定适合矿石性质的最佳选冶提金流程[3]。

工艺矿物学研究显示,该矿床经多期变质作用形成,主体含矿岩石为强蚀变碎裂花岗岩和绢英岩。矿石氧化率达40 %,矿石中易泥化绢云母相对含量达26 %,属难处理金矿石。矿石中金矿物主要为自然金;矿石矿物主要为黄铁矿、褐铁矿、毒砂、碳质(石墨)、闪锌矿;脉石矿物以石英、绢云母为主。

黄铁矿:相对含量4.3 %,粒度以粗粒为主,呈自形—半自形晶粒状或他形不规则粒状,稀疏浸染状、细脉状或条带状分布。黄铁矿为岩浆期后热液沿岩石破碎裂隙矿化形成。

褐铁矿:相对含量3.6 %,呈微细粒分布,均在0.02 mm以下,以胶体状态聚集,部分褐铁矿完全交代黄铁矿,呈黄铁矿晶形的假象且可见交代残留的黄铁矿颗粒。高成色的自然金主要嵌布在褐铁矿中,褐铁矿的存在证明了成矿后存在强烈氧化过程。

毒砂:相对含量1.6 %,呈细粒分布,小于0.074 mm占62.5 %,可见特征菱形、长柱形、矛头状等自形晶。毒砂为岩浆期后热液矿化形成,性脆,受多期动力作用影响,大部分毒砂被压碎呈压碎结构。

自然金:在矿石光片中未见自然金等金的独立矿物;通过富集人工重砂,磨制砂光片进行镜下观察,发现11粒自然金,粒度均在0.01 mm以下,主要以裸露或半裸露金的形态嵌布于褐铁矿裂隙或脉石矿物中。

2 试验结果与讨论

2.1 选矿工艺探索试验

金的嵌布状态分析结果表明,该矿石中17.00 %的金以次显微金或微细包裹体嵌布于黄铁矿、毒砂等硫化矿物中,16.74 %的金呈微细包裹体嵌布于褐铁矿、碳酸盐、石英等矿物中。原矿细磨后直接浸出,砷、碳、硫会大大增加浸出剂的消耗,从而增加选矿成本;通过浮选方法回收金,嵌布于褐铁矿及脉石矿物中的金易于损失,且矿石中绢云母及黏土矿物对金的浮选或浸出均有不利影响。

2.1.1 原矿全泥浸出

在磨矿细度-0.074 mm占 88 %,浸出剂用量2 800 g/t的条件下,采用氰化钠金浸出率70.09 %;采用环保浸金剂金浸出率73.01 %,增加磨矿细度至-0.038 mm占96 %时,金浸出率74.70 %,提高幅度不大,说明原矿中金嵌布粒度极微细,不易解离。此外,原矿中含有毒砂、黄铁矿等硫化矿物,导致浸出剂用量较高。因此,不适宜采用原矿全泥浸出工艺。

2.1.2 重 选

原矿中裸露及半裸露金分布率为66.26 %,因此探索试验采用摇床进行重选回收。在磨矿细度-0.074 mm占76 %时,重选金精矿金品位16.49 g/t,金回收率8.20 %;金主要分布在尾矿中,说明原矿中金的嵌布粒度微细,矿物间密度差别不明显。因此,该矿石不适宜采用重选工艺进行选别。

2.1.3 浮 选

浮选工艺主要有常规浮选、闪速浮选、阶段磨浮、泥砂分选、分支串流和异步混合浮选等流程[4],本文进行了常规浮选探索试验。在磨矿细度-0.074 mm占76 %的条件下,采用戊基黄药作为捕收剂,并添加对硫化矿物有活化作用的硫酸进行探索试验,金回收率为64.78 %。将金精矿磨制砂光片进行镜下观察,未见到单体金矿物,金属矿物主要为黄铁矿、毒砂、褐铁矿,另含有少量的碳质(石墨),说明金精矿中的金主要以微细粒包裹形式分布于黄铁矿、毒砂、褐铁矿等矿物中。

浮选工艺金回收率较低的原因是矿石中氧化矿(褐铁矿)含量较高,导致浮选效果不理想,所以需联合应用多种选矿方法提高金回收率。鉴于此,本文進行了硫化矿浮选、浮选尾矿浸出工艺研究。

2.2 浮选条件试验

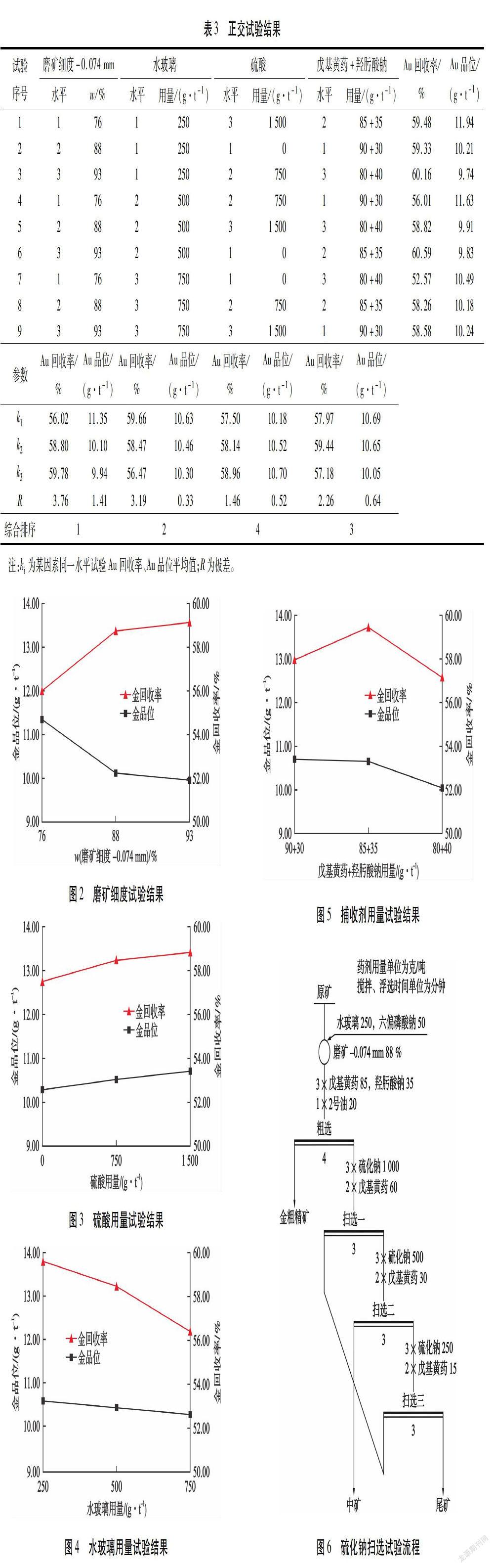

2.2.1 粗选正交试验

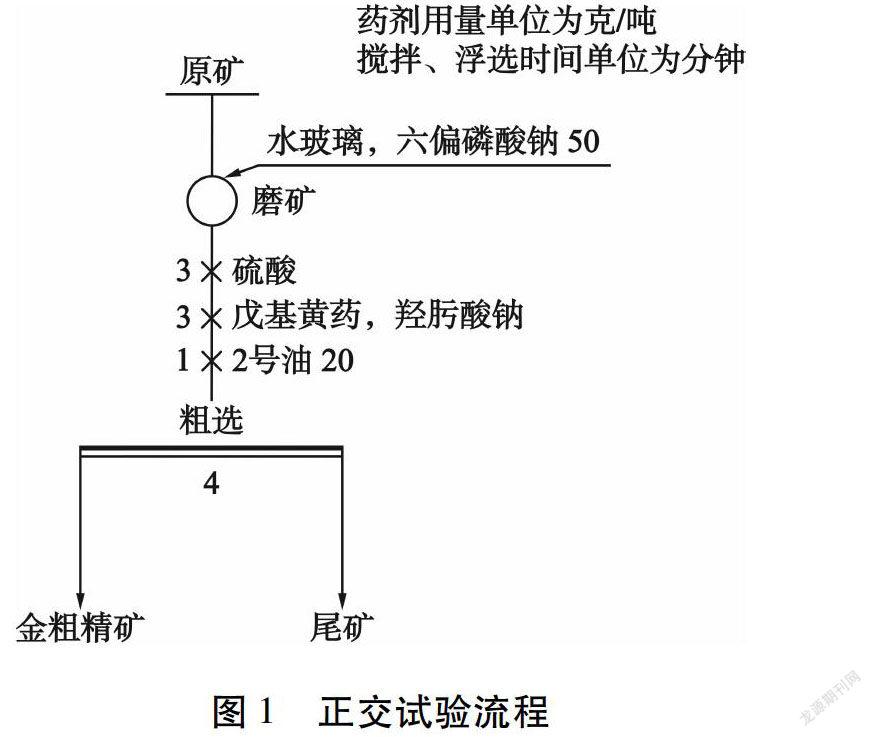

浮选过程中影响金选别的主要因素有磨矿细度、金矿物捕收剂、易泥化矿物抑制剂及硫化矿物活化剂等。为了反映这几个因素之间的交互影响作用,进行了粗选正交试验。试验流程见图1,试验结果见表3、图2~5。

正交试验结果表明:对金回收影响的大小顺序为磨矿细度>水玻璃>戊基黄药+羟肟酸钠>硫酸。

由于硫酸对浮选指标的影响不明显,所以试验选择不添加硫酸。综合考虑,选定粗选条件为:磨矿细度-0.074 mm 占88 %,水玻璃250 g/t,戊基黄药+羟肟酸钠(85+35)g/t。

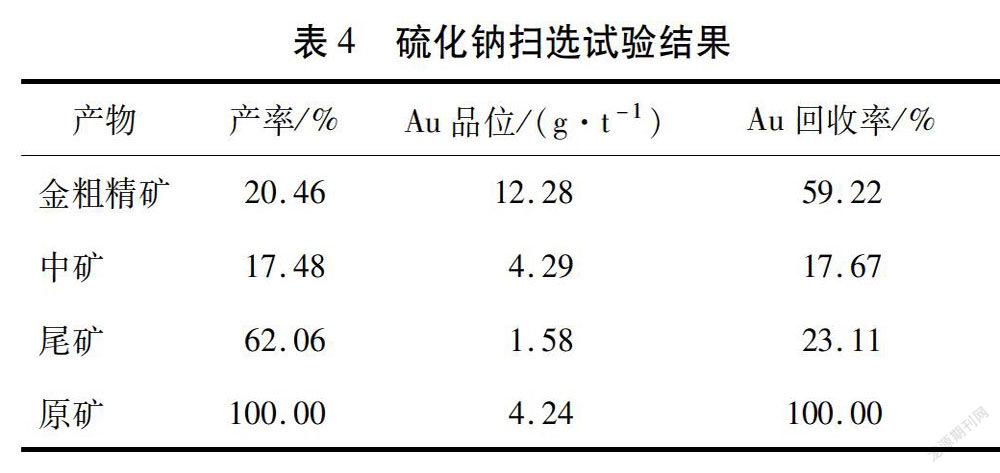

2.2.2 硫化钠扫选

由于原矿中既有硫化矿也有氧化矿,粗选阶段主要回收硫化矿,扫选阶段采用硫化钠加强对氧化矿的捕收。试验流程见图6,试验结果见表4。

由表4可知:扫选阶段采用硫化钠,金回收率17.67 %,尾矿金品位1.58 g/t,硫化钠对矿石中的氧化矿起到了一定的硫化作用,金回收率有所提高。

2.2.3 闭路试验

从试验现象及结果看出,中矿量大,矿泥含量高,采用中矿顺序返回流程,中矿堆积,泥化加剧,造成浮选环境恶化,严重影响工艺指标。通过探索多种中矿分选流程,最终采用精扫选、中矿分流流程,脱出部分泥化、氧化的中矿,并将其合并到浮选尾矿中进行浸出提金,从而减少泥化矿物对选别的影响,保证浮选金精矿的质量。试验流程见图7,试验结果见表5。

由表5可知:采用精扫选、中矿分流流程选别,可获得金品位31.95 g/t、金回收率59.73 %的金精矿。总尾矿(浮选尾矿1+浮选尾矿2)金品位1.82 g/t、金回收率40.27 %,这部分尾矿基本为氧化矿及极少部分微细粒的黄铁矿和毒砂,采用浮选法较难回收。因此,对这部分浮选尾矿采用浸出法回收金。

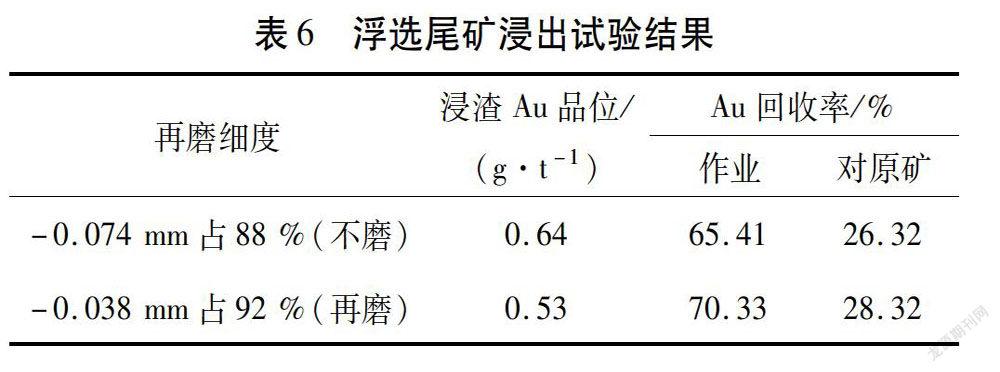

2.3 浮选尾矿浸出

浮选尾矿金品位1.82 g/t,大部分金是连生金或包裹于硅酸盐矿物及褐铁矿中的金,可采用浸出法提金。通过再磨细度、环保浸金剂用量、浸出时间等条件试验,确定浸出条件为:再磨细度-0.038 mm占92 %,环保浸金剂用量1 100 g/t,石灰用量5 000 g/t,浸出时间24 h。试验结果见表6。

由表6可知,浮选尾矿再磨后浸出,金作业回收率在70 %以上,对原矿金回收率增加28 百分点以上,效果较为明显。浮选、浸出工艺金总回收率为88.05 %。

3 结 论

1)青海某含砷含碳微细浸染型难处理金矿石氧化率达40 %,矿石中金矿物嵌布状态较为复杂,加之矿石中多种易泥化矿物的影响,采用原矿全泥浸出、重选等单一选矿方法或者传统的浮选流程结构,金回收率较难提高。

2)采用精扫选、中矿分流浮选—尾矿再磨、环保浸金剂浸出联合工艺,避免了矿泥返回导致的浮选环境恶化。该流程选别获得的金精矿金品位31.95 g/t, 金总回收率88.05 %,综合回收效益明显提高。目前,选矿厂正在按此流程进行设备安装和调试。

[参 考 文 献]

[1] 赵艳宾,刘璇遥,于鸿宾,等.某微细粒含砷含碳难处理金矿浮选试验研究[J].矿冶,2019(5):32-37.

[2] 康秋玉,徐祥斌,張太雄,等.某微细浸染型难处理金矿石选矿工艺试验研究[J].黄金,2020,41(3):56-60.

[3] 邱显扬,梁冬云,洪秋阳,等.难处理金矿石的工艺矿物学及可选冶特性分析[J].贵金属,2020,41(2):36-44.

[4] 李飞,明平田.某难选金矿高效浮选工艺可行性研究[J].有色金属(选矿部分),2019(6):50-57.