某黄金矿山氰化尾渣治理试验研究

2021-09-10降向正

摘要:针对某黄金矿山氰化尾渣开展酸化降氰试验研究,并对浓硫酸用量、反应时间等条件进行了优化,最终给出推荐工艺,即氰化尾渣调浆—酸化降氰—压滤工艺。在浓硫酸用量10 mL/L,反应时间1.0 h条件下,无害化处理后的氰渣达到HJ 943—2018 《黄金行业氰渣污染控制技术规范》尾矿库处置标准要求,药剂成本约为11.00 元/t氰渣。研究结果为该黄金矿山氰化尾渣无害化治理的工业应用提供数据参考。

关键词:氰化尾渣;调浆;酸化;压滤;工艺稳定性

引 言

目前,黄金冶炼多采用氰化提金工艺,该工艺金浸出率高,对矿石适应性强,但在生产过程中会产生大量氰化尾渣[1-4]。随着国家对固体废物管理的日益严格,黄金矿山企业的环保压力与日俱增。某黄金矿山采用浮选—金精矿氰化炭浆提金工艺,产生大量的氰化尾渣。由于氰化尾渣中氰化物回收利用工艺运行成本及投资较高,故其无害化处理的方法主要为破坏及转化,将氰化物分解为无毒物质[2],主要包括化学分解法(如氯氧化法、因科法等)、加壓水解法、深掩埋法及焚烧法等。

本文针对某黄金矿山氰化尾渣开展酸化降氰试验研究,寻求成本低廉,工艺简单的治理技术,确保处理后尾渣达到HJ 943—2018 《黄金行业氰渣污染控制技术规范》(下称“氰渣规范”)尾矿库处置标准要求[5-6]。

1 试验部分

1.1 仪器及药剂

试验仪器:AA6300原子吸收分光光度计;UV-1700紫外分光光度计;DELTA 320 pH计;IC1000离子色谱仪;化学滴定装置;XJT充气多功能浸出搅拌机;BSA224S分析天平;QS-1翻转式震荡器;压滤设备。

试验药剂:浓硫酸。

1.2 氰化尾渣性质

取该黄金矿山氰化尾矿浆,上清液进行污染物组分分析,氰化尾渣按照HJ/T 299—2007 《固体废物 浸出毒性浸出方法 硫酸硝酸法》进行毒性浸出试验,结果分别见表1和表2。

由表1可知:氰化尾矿浆上清液中的总氰化合物质量浓度为4 418.57 mg/L,易释放氰化物质量浓度为1 027.75 mg/L,表明络合氰化物(如铁氰络合物等)含量较高。

由表2可知:氰化尾渣毒性浸出液中的总氰化合物质量浓度达140.50 mg/L,超过氰渣规范尾矿库处置标准要求;其他污染物均未超标。

1.3 试验方法

1)间歇试验:取氰化尾渣按照液固比1∶1加入清水调浆,搅拌均匀后取1 L调浆后尾矿浆,投加一定量药剂,于XJT充气多功能浸出搅拌机搅拌反应一定时间,反应完成后压滤。滤液分析测定氰化物,压滤渣按照HJ/T 299—2007 《固体废物 浸出毒性浸出方法 硫酸硝酸法》进行毒性浸出试验。

2)循环试验:每次调浆降氰后的滤液用于下一次氰化尾渣调浆,考察处理后压滤渣毒性浸出液中的氰化物指标和调浆循环液中污染物组分累积情况。

2 试验结果与讨论

2.1 酸化降氰试验

2.1.1 浓硫酸投加量

将调浆后的尾矿浆置于有机玻璃搅拌槽中,控制浓硫酸投加量为单一试验变量。浓硫酸投加量分别为4 mL/L、6 mL/L、8 mL/L、10 mL/L、12 mL/L,反应时间为2 h,反应完成后压滤。滤液分析测定氰化物,压滤渣进行毒性浸出试验,结果见图1。

由反应原理可知,随着浓硫酸的加入,尾矿浆中的金属组分反应生成金属离子,溶出的金属离子与氰化物、铁氰化物反应生产稳定的沉淀物。

由图1可知:随着浓硫酸投加量的增加,滤液和毒性浸出液中的氰化物质量浓度均逐渐降低,说明反应生成的铁氰络合物沉淀比较稳定。当浓硫酸投加量为8 mL/L时,毒性浸出液中的总氰化合物质量浓度为2.44 mg/L,达到了氰渣规范尾矿库处置标准要求。综合考虑,为保证降氰工艺的稳定运行,确定浓硫酸投加量为10 mL/L。

2.1.2 反应时间

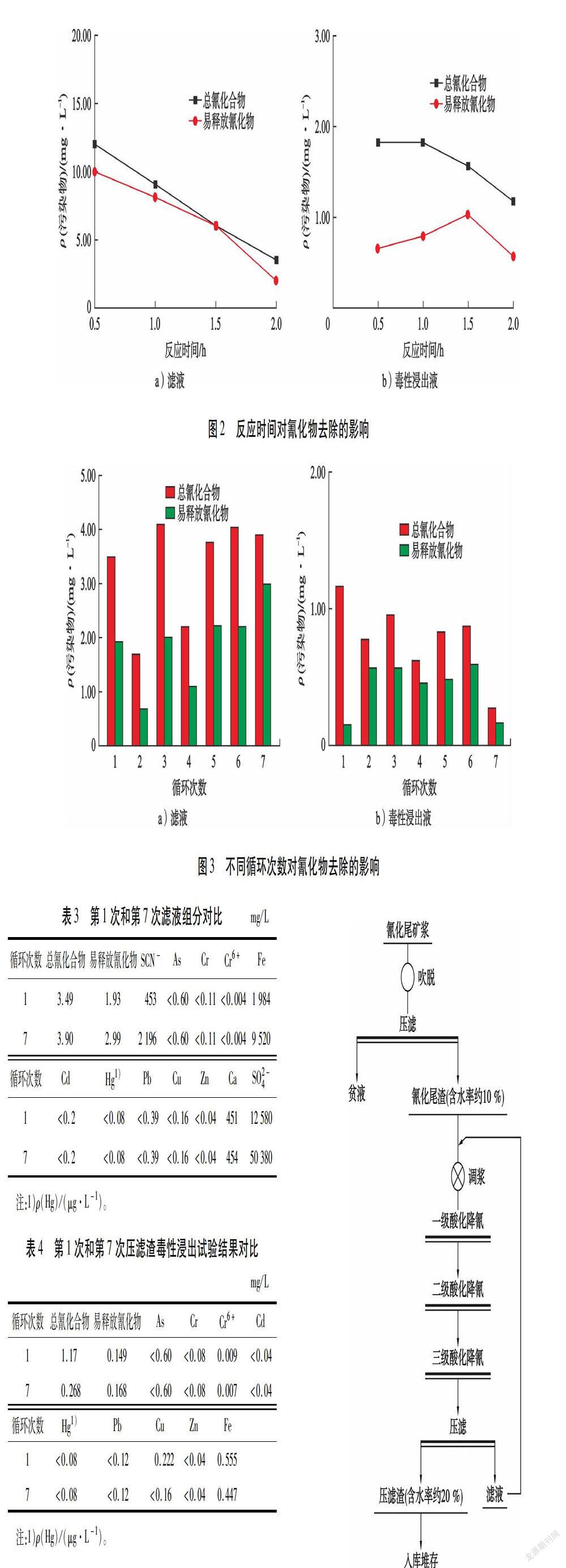

将调浆后的尾矿浆置于有机玻璃搅拌槽中,控制反应时间为单一试验变量。加入10 mL/L浓硫酸,分别充分搅拌反应0.5 h、1.0 h、1.5 h和2.0 h,反应完成后压滤。滤液分析测定氰化物,压滤渣进行毒性浸出试验,结果见图2。

由图2可知:随着反应时间的增加,滤液和毒性浸出液中的总氰化合物质量浓度均逐渐降低。反应时间为0.5~2.0 h时,毒性浸出液中的总氰化合物质量浓度均能达到氰渣规范尾矿库处置标准要求。综合考虑工程实际应用,反应时间确定为1.0 h。

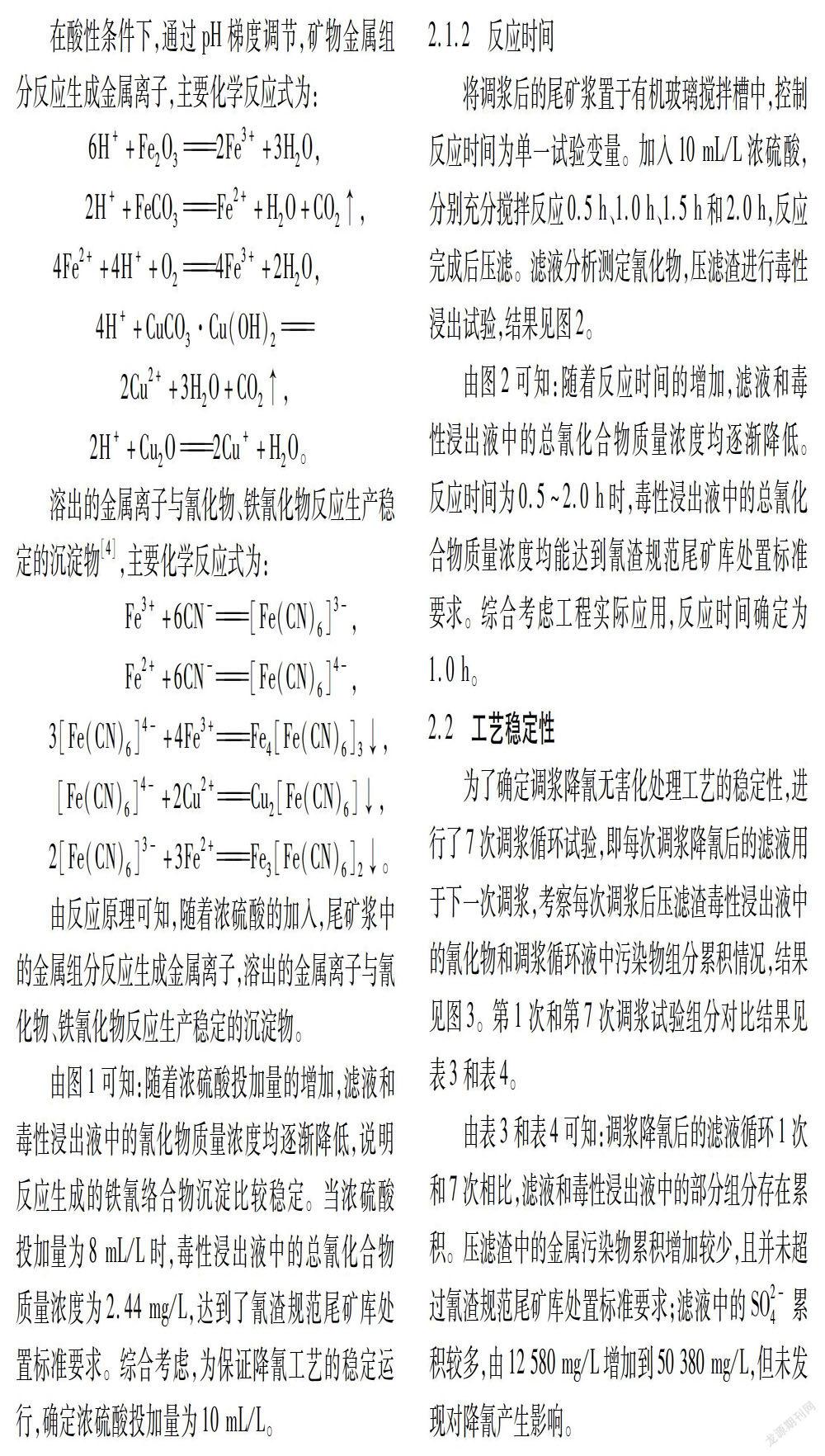

2.2 工艺稳定性

为了确定调浆降氰无害化处理工艺的稳定性,进行了7次调浆循环试验,即每次调浆降氰后的滤液用于下一次调浆,考察每次调浆后压滤渣毒性浸出液中的氰化物和调浆循环液中污染物组分累积情况,结果见图3。第1次和第7次调浆试验组分对比结果见表3和表4。

由表3和表4可知:调浆降氰后的滤液循环1次和7次相比,滤液和毒性浸出液中的部分组分存在累积。压滤渣中的金属污染物累积增加较少,且并未超过氰渣规范尾矿库处置标准要求;滤液中的SO2-4累积较多,由12 580 mg/L增加到50 380 mg/L,但未发现对降氰产生影响。

2.3 调浆—酸化降氰—压滤工艺

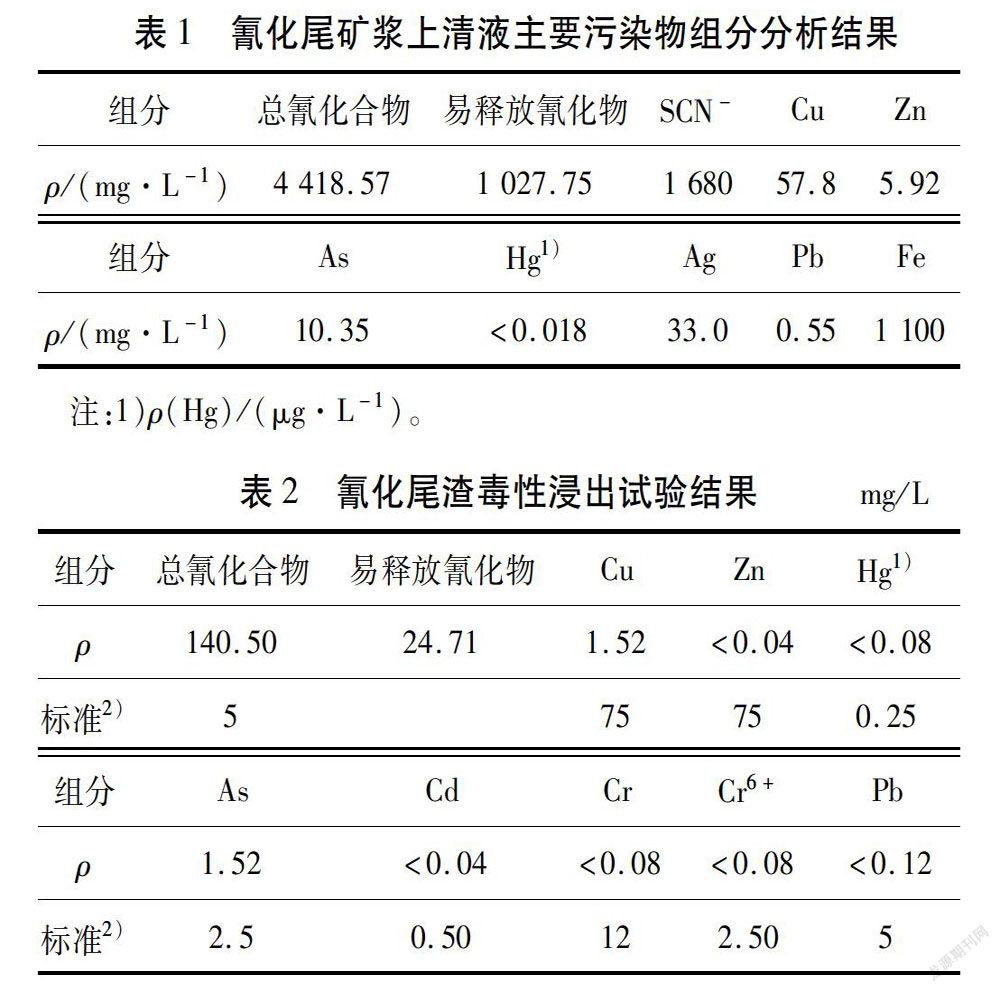

通过上述试验,推荐氰化尾渣处理工艺为调浆—酸化降氰—压滤,工艺流程见图4。

首先氰化尾矿浆通过渣浆泵送入带压缩空气吹脱功能的压滤机进行固液分离,确保压滤吹脱后的氰化尾渣含水率约10 %,贫液返回氰化工艺。现场半工业试验最佳工艺参数为:0.95 MPa压缩空气吹脱6 min,压滤后氰化尾渣含水率8 %~10 %。

氰化尾渣按45 %浓度搅拌调浆,调浆后的尾矿浆经三级酸化降氰处理后,利用现有压滤机进行脱水处理,压滤渣进入尾矿库堆存处置。滤液收集至滤液槽,通过滤液输送泵输送至调浆槽回用。酸化降氰反应器和压滤缓冲槽均配套负压集气装置,可将有害气体引入装有氧化钙溶液的降氰吸收塔,处理后的气体外排,氧化钙溶液吸收饱和后定期转送矿山选矿厂氰化工段回用。

2.4 药剂成本分析

对氰化尾渣调浆—酸化降氰—压滤工艺药剂成本进行核算。按照浓硫酸用量为28.20 kg/t氰渣,价格为0.39元/kg计算,成本约11.00元/t氰渣。

3 结 论

1)酸化降氰处理氰化尾渣的最佳工艺参数为浓硫酸用量10 mL/L,反应时间1.0 h。

2)该黄金矿山氰化尾渣处理推荐工艺为调浆—酸化降氰—压滤,处理后的氰化尾渣达到氰渣规范尾矿库处置标准要求,药剂成本约11.00元/t氰渣,总投资880万元。

[参 考 文 献]

[1] 邢相栋,兰新哲,宋永辉,等.氰化法提金工艺中“三废”处理技术[J].黄金,2008,29(12):55-61.

[2] 刘强,李哲浩,降向正,等.某黄金矿山尾矿库氰渣淋溶废水沉铜试验研究[J].黄金,2013,34(9):71-76.

[3] 刘强,李哲浩,降向正,等.尾矿库氰渣淋溶废水深度处理工艺研究[J].黄金,2014,35(2):61-63.

[4] 王莹,降向正,刘晓红,等.某金矿尾矿渣中氰化物的分布及自然降解试验[J].黄金,2017,38(12):58-60.

[5] 郭雪婷,孟凡钰,刘晓红.某金矿氰化尾渣无害化处理试验研究[J].黄金,2019,40(5):77-79.

[6] 兰馨辉,张化武,武胜魁,等.某黄金生产企业氰化尾矿治理技术研究[J].黄金,2018,39(4):68-74.