硫磺贫富液二级换热器故障分析与措施

2021-09-10何胜彬蔡美丹

何胜彬,蔡美丹

(1.中国石化北海炼化有限责任公司,广西 北海 536000; 2.茂名职业技术学院,广东 茂名 525000)

1 背景

某炼油厂溶剂再生装置二级贫富液换热器已服役7年,期间停工大修了一次,管束重新做了一次外防腐。装置在运行过程中,发现富液流量过大。检修发现该换热器管束涂层脱落、换热管断裂,泄漏严重。

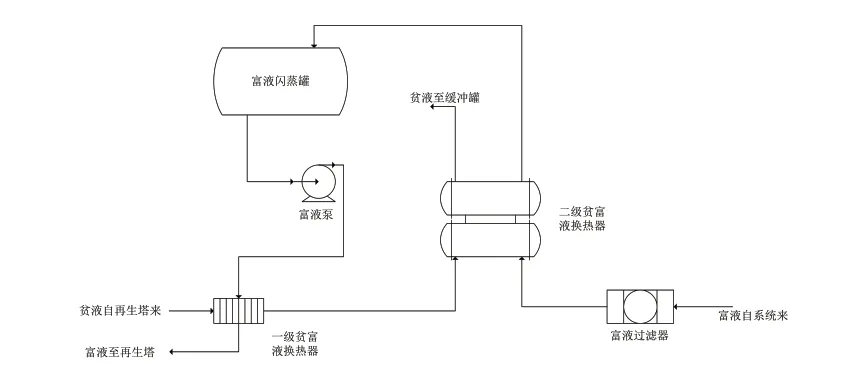

1.1 工艺流程

本装置采用的甲基二乙醇胺作为吸收液,其正常的浓度控制在30%~32%,富液为吸收了酸性气的氨液,贫液为已释放酸性气的氨液。如图1所示,系统来的富液(富含H2S)经富液过滤器过滤和二级贫富液换热器换热至65 ℃后,进入富液闪蒸罐脱除其中的气态烃。底液经过富液泵加压后到一级贫富液换热器与再生塔底的贫液换热至98 ℃后,进入再生塔脱出H2S等酸性气体。溶剂再生塔底部贫液由贫液泵送至一级贫液-富液换热器后,再至二级换热器与富液换热,送至溶剂储罐。

图1 溶剂再生系统流程简图

1.2 设备情况

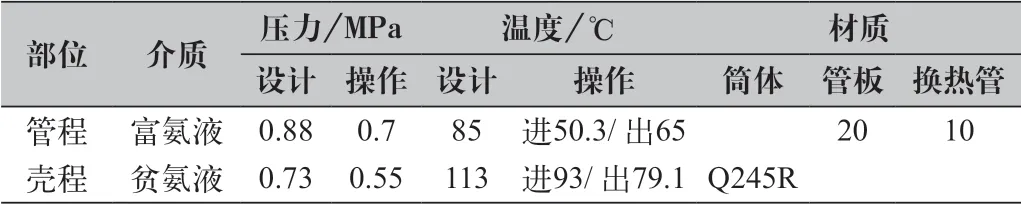

二级贫富液换热器为浮头式换热器,型号为BES1100-2.5-335-6/25-2I,材质为10#钢,换热管内外壁采用SHY-99进行防腐。该二级贫富液换热器共2台,重叠安装,串联使用。管程的介质为富液,壳程的介质为贫液,管程介质流向为下进上出,壳程介质流向为上进下出。该设备2011年12月投用,2015年11月大修,外观检查换热器除换热管表面局部防腐层脱落以外,未发现明显腐蚀,经现场经喷砂除锈后,重新做内外防腐层后继续使用。换热器的设计参数如表1所示。

表1 贫富液换热器设计参数

2 腐蚀分析

2.1 外观检查

管束抽出后现场查看,两端管板防腐涂完好,但管束内(富液)存在大量成片的涂层,壳程进口处,1根防冲护管(材质304)掉落,5根换热管已减薄断开。该5根换热管均存在全面减薄甚至穿孔的情况,以壳程进口位置最为严重。管束外表面(贫液)防腐涂层大面积减薄脱落,涂层已脱落的外壁分布很多凹坑。

2.2 管束泄漏原因分析

2.2.1 防腐涂层脱落严重

防腐涂层作为该换热器的重要防腐手段,起到隔离介质与钢材的作用。涂层的失效,使得钢材表面暴露在腐蚀介质之中,引起钢材的腐蚀。选择适合使用环境的涂层后,其施工质量直接关系到换热器的防腐效果及碳钢材质的使用寿命。SH/T3540-2007条文说明指出影响涂层寿命的因素有表面处理、涂料选择、涂层厚度和涂装环境。其中表面处理的影响占40%左右,涂装环境占20%左右。

虽然行业标准里,允许旧管束做防腐涂层之后使用,但在实践中管束涂装是存在较大风险的,涂层质量难以保证,涂层寿命是不稳定的。主要表现在以下几点:

(1)旧管束的喷涂施工一般没有正规的厂房,室外的施工,温度和湿度都难以控制,且经常时间紧,干燥时间不足;(2)涂层施工过程的监控不足,达不到标准的要求;(3)局部隐蔽位置可能已存在点蚀和坑蚀,不易发现;(4)涂装过薄或厚度不均匀,涂层具有一定的透气性,存在分子、离子渗透,最终鼓包破坏[1]。为确保涂装质量,满足4~5年长周期运行的需求,避免在运行过程中切出检修,新制设备可以适用换热器管束涂装,已运行多年且涂层施工环境不理想的旧设备一般不宜采用。

2.2.2 换热管的腐蚀机理

胺液脱硫系统对碳钢材质的腐蚀主要有热稳态盐的冲刷及垢下腐蚀、H2S-CO2-H2O系统的腐蚀。

(1)热稳定性盐腐蚀;在生产中,MDEA溶液在低温时吸收H2S和CO2等酸性气体,温度升高到一定程度后释放该类酸性气体,在系统中反复循环使用,也是一个温度升高和降低的过程。MDEA溶液对碳钢基本没有腐蚀性,但在高温、有氧、酸性气体的共同作用下会发生降解,生成在循环系统中不能热再生的盐类,统称热稳定性盐。热稳定性盐在MDEA溶液中以离子和颗粒两种形式存在,在系统的“死区”形成垢层发生电化学腐蚀,而固体颗粒的增加,促使溶液对管线等部位发生冲刷腐蚀。

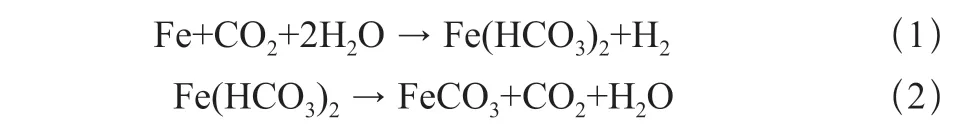

(2)H2S-CO2-H2O系统的腐蚀反应公式如下:

CO2溶于水生产碳酸也会与设备发生反应,反应式为:

CO2溶液的腐蚀在低温时不明显,在100℃以上时会引起较严重的腐蚀[2]。H2S与铁发生反应生产FeS,反应式为:在金属表面形成钝化膜

H2S腐蚀生成的FeS不溶于介质,相当于在金属表面形成钝化膜,阻碍继续腐蚀减薄。

2.2.3 腐蚀因素分析

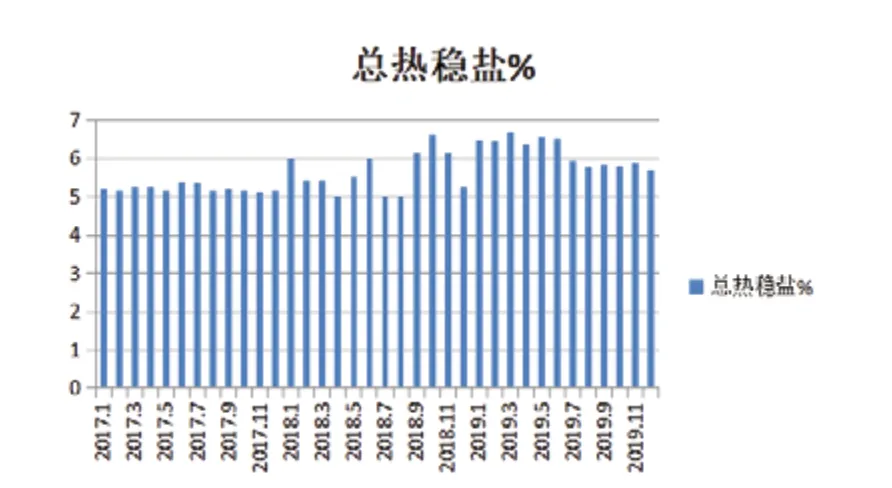

影响胺液对碳钢材质的腐蚀主要有热稳态盐含量、CO2和H2S浓度、温度、流速等因素。(1)热稳定性盐的含量;MDEA溶液在反复循环使用中会发生反应生成热稳盐,特别装置生产后期,生产波动带来了大量的杂质。统计了装置2017年以来的化验数据,可以看出热稳盐的含量普遍在5%~7%之间。数据显示,当胺液中热稳盐质量分数从 3.8%下降到0.5%左右,设备的腐蚀速率从 2.286 mm/a下降到0.050 8 mm/a[3];超过2%,会明显增加腐蚀速度。总热稳盐%如图2所示。(2)流速;在湿硫化氢的环境中,会形成FeS钝化膜,从而保护设备表面。但是,随着介质流速的加大,会破坏设备表面的钝化膜,形成新的腐蚀。在反复的作用下,加快了设备的腐蚀。装置设计加工能力为300 t/h,而实际改造后长期处理量为330 t/h,该设备未进行变更,管束内的流速加大。且从富液泵的电流来判断,电流的上涨不是突然变化,而是已经存在很长的一段时间,因贫液压力比富液要高,管束内漏后随富液进入闪蒸罐,闪蒸罐的处理量增大,富液泵电流随之增高。管束泄漏后,贫液进入富液,处理量增加,进一步加大了介质在管束内的流速,泄漏后的流速达到2 m/s左右,而API571规定,富氨液系统的普通流速限制通常为0.9 m/s到1.8 m/s。所以,流速过快进一步加快了碳钢换热管的腐蚀。(3)温度;工艺条件变化:装置开工初期,贫富液换热流程的换热效果良好,贫液和富液的进出口温度在设计范围。经过长时间运行后,前面一级贫富液换热器表面积垢,换热效果变差,贫液进入该换热器时温度达到105 ℃,促进了CO2的腐蚀,加剧腐蚀环境的形成。(4)垢下腐蚀的形成;由于上游装置过来的富液含有焦粉、热稳态盐、铁锈等悬浮杂质,与CO2发生化学反应生成的腐蚀产物为FeCO3,发生氧去极化腐蚀生成铁锈,与H2S发生化学反应生成腐蚀产物FeS,这些杂质会吸附在管壁上形成垢层;在液体不易流动的缝隙内形成垢下腐蚀[4],在腐蚀加剧的情况下,引起管束穿孔。

图2 总热稳盐%

3 结语

综上所述,溶剂再生装置二级贫富液换热器管束腐蚀泄漏是由于旧管束防腐涂层粘附力不足,防腐层大量脱落,导致碳钢裸露在腐蚀性介质中,在CO2、H2S及热稳态盐的作用下,发生了腐蚀。而加工负荷的提高,流速变大,加快了碳钢的腐蚀速率。因此,建议改进以达到长周期运行的要求。

(1)对于确需使用碳钢材质加涂层防腐阻垢的形式,为确保涂层的施工质量,需满足以下要求:施工需在正式的厂房内,涂层施工环境在10 ℃以上,湿度在60%以下,喷砂除锈等级达到Sa2.5级以上,且在除锈完成四小时内涂装防腐漆,严格按标准在每道工序进行过程中记录。(2)加强工艺控制,严格控制热稳定性盐的含量。当含量超标时,及时上脱热稳定性盐设施,降低其含量,减少对设备的腐蚀。(3)定期检查贫富液换热器的换热效果。当介质杂质及垢物黏附在换热管上时,换热效率降低。换后温度升高,应及时清洗换热器,保证换热效果。(4)进行材质升级,换热管更换为不锈钢材质,提高设备耐腐蚀性能。或者更换为全焊接板式换热器,焊接板式热交换器不但传热高效可靠,而且所使用的不锈钢也更耐腐蚀,其在含H2S和S等腐蚀性水溶液中具有良好的耐腐蚀性能,能保证换热设备长期高效运行。且也已在生产应用过程中证明时可行的。