薄壁长筒类零件加工分析及改进

2021-09-10张凌云

张凌云

(西安航空职业技术学院 西安 710089)

随着我国航空制造技术的发展,对薄壁长筒零件加工要求越来越高, 尤其是对于零件的表面质量、深腔和薄壁形状以及零件的加工精度提出了更高的要求。目前欧美许多发达国家按照高精度、高效率、高柔性的制造发展方向,已开始普遍使用高速切削机床,并针对薄壁长筒零件结构特点进行了大量的工艺技术研究。另外通过对难加工材料的加工工艺方法进行研究,大大提高了加工效率,使薄壁长筒零件的加工不再成为制约整个制造业生产的“瓶颈”。

近年来,为了提高我国航空制造业的整体水平,缩小与国外先进制造技术的差距,我国部分航空主机厂先后从国外引进了少量的高速切削机床。随着对高速切削技术研究的不断深入,各航空主机厂在高速切削机床的应用方面取得了一些成果。另外针对先进战斗机结构零件的加工特点,国内航空企业在难加工材料的加工技术方面也进行大量的研究工作,零件的加工效率和加工质量和以前相比得到了明显提高,提高了我国航空工业乃至整个机械制造行业的制造技术水平。

目前,随着CAD/CAM技术的发展以及薄壁长筒零件性能和结构的需要,在军用薄壁长筒零件(尤其是国外先进主力战斗机)和民用客机的结构设计中,广泛采用了以薄壁和整体结构为特点的强度设计技术,主要包括整体框、梁、作动筒、肋以及复杂接头和大型壁板等。由于这些零件加工难度大,而且其价值很高,因而对加工中所涉及的刀具、工装、切削参数、变形控制、切削效率等技术都提出了更高的要求。

1 零件结构分析

1.1 结构特点

薄壁长筒零件的形状结构非常复杂,零件外形多为复杂曲面,薄壁结构、深腔结构件多,这些都给加工造成困难。

1.2 精度要求

由于薄壁长筒零件重量控制方面的要求,使得薄壁长筒零件大量采用多槽腔结构,有的零件从毛坯到成品其金属去除率高达90%以上,使得加工量非常大;并且薄壁长筒零件中的结构对表面质量及尺寸精度要求也很高。

1.3 材料分析

薄壁长筒零件的材料品种较多,除了常见的金属材料外,铝合金、钛合金、不锈钢以及各种复合材料等都在使用,给加工造成困难。诸如本课题中提出的30CrMnSiA, 其具有强度高、焊接性能差等特点,调质后有很高的强度和韧性、不易断屑,导致加工过程中易变形、精度难以保证。

2 工艺分析

2.1 加工难点

1)易受力变形

薄壁工件的表面粗糙度及形位公差要求通常也较高(同轴度在 0.05mm 以内, 普通型环形件在0.08 ~ 0.10mm 以内), 在加工过程中, 常因夹紧力、切削力和热变形的影响而引起变形。直接在三爪卡盘上定位加工难以保证尺寸要求。如图1 所示。薄壁套筒装夹在三爪卡盘中产生的变形, 如图1(a)所示,镗孔后的形状如图1(b) 所示, 套筒从卡盘中取出后, 恢复了原来的外形, 而孔却变成如图1(c)所示形状。

图1 薄壁工件变形对加工精度的影响

2)易受热变形

因工件较薄,切削热易引起工件变形,同时由于镗削时排屑较困难,特别是镗深孔时困难更大。

3)易振动变形

在切削力特别是径向切削力的作用下,容易产生振动而变形,影响工件的尺寸精度、位置精度、形状和表面粗糙度

2.2 零件加工要点

从加工系统的角度看,切削加工误差主要取决于零件和刀具切削时的相互位置;从加工工艺的角度看,工件的受力点、刚性和工装夹具的定位方式也是影响加工质量的关键。因此,加工薄壁长筒类工件时,对车床的切削力大小、进刀量、走刀量、工件装夹方式和机床转速等因素均十分敏感。

1)减少夹紧力对变形的影响

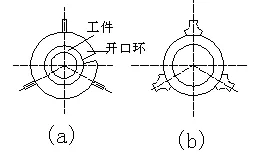

采用径向夹紧时, 夹紧力不应集中在工件径向的截面几点上, 而应使其分布在较大的面积上, 以减少工件单位面积上所承受的夹紧力。如可将工件安装在一个适当厚度的开口圆环中, 再连同此环一起夹紧,如图 2(a)所示 。也可采用增大接触面的特殊卡爪, 如图2(b)所示。

图2 夹紧力对变形的影响

夹紧力的位置宜选在零件刚性较强的部位, 以改善在夹紧力作用下薄壁零件的变形。

采取轴向夹紧工件的方法,使用平面顶尖对顶基准外圆进行车削,从而减小其径向变形。

2)减小切削力对变形的影响

增大刀具主偏角和前角,使加工时刀刃锋利,以减少径向切削力。

将粗、精加工分开,使粗加工产生的变形能在精加工中得到纠正,并采取较小的切削用量。

3)减小刀具对变形的影响

加工孔的刀具(镗刀),刀杆悬伸距离比较大,刚性差, 容易产生振动,在径向分力作用下,容易发生“让刀”现象,影响孔的精度。因此在可能条件下应尽量使刀杆长度缩短,刀杆直径增大,增加刀杆刚性。

在镗削时排屑较困难,特别是镗深孔时困难更大,这就要求镗刀刃倾角应处于15°~30°,从而使切屑排向已加工面,避免切屑与刀杆干涉, 控制切屑排出方向。

2.3 防止变形工艺措施

(1) 采用工序集中的方法,在一次安装中,同时加工内外圆及端面,减少工件安装误差,保证相互位置精度。内外圆表面同时加工,使切削力抵消。

(2)为了尽量减小变形,加工工序可做适当调整,通过不断的实践,针对薄壁长筒类工件,加工工序可采用:热处理→悬空倒角→平面顶尖对顶基准外圆车削→倒角→车削。

(3)镗削薄壁长孔是另一大技术难题,直接从一头镗到另一头,会导致很大的变形,因此,加工顺序可变为从中间向两头镗削,从而尽量减小变形量。

3 零件加工过程分析

如图3所示的工件,考虑到其薄壁长筒零件的特性,根据设计要求,下JG70mm×12mm×545mm管料作为毛坯,材料牌号为30CrMnSiA。由于该零件为航空零件,对材料、硬度、表面质量、精度要求较高,所以工件应分粗加工→半精加工→精加工。工件粗加工:采用对顶装夹零件,车外圆至Φ67mm;用卡盘夹住工件一端,另一端用中心架支承,车端面;取下工件,调头重新装夹,车另一头端面至545mm。由于此时是粗加工,工件壁厚还不薄,且都留有精加工余量,对精度和变形量要求不高,所以直接镗孔到Φ50;然后对顶装夹工件,车外圆至Φ61mm、Φ66.5mm、Φ59.5mm、Φ64mm、R1、R4和各长度尺寸;再铣六方至图纸尺寸。

图3 薄壁长筒零件

工件粗加工后进行热处理,保证圆跳动量不大于0.5mm。

工件半精加工:用平面顶尖对顶装夹工件并找正,车两边外圆至Φ60 mm,大外圆至Φ66 mm;取下工件,一端装上自制开口胎用三爪夹住,另一端用中心架支承在Φ66 mm外圆处,装上自制镗孔刀杆,刀杆伸出长度为276~280 mm为宜,将磨好的半精加工刀头装到刀杆上,在口部试车对好刀,再将刀杆伸到工件中间275 mm处,挂上走刀,由里向外车,在2~3 mm长度范围内,将刀具进到直径Φ51.3 mm,主轴转速定为230~260 r/min,走刀量选每转0.13 mm,让切屑流向里边,避免与刀杆相抵,造成扎刀,影响表面粗糙度和加工精度。调头装夹,用同样的方法将另一半内孔镗到Φ51.3mm;待工件充分冷却后,换上精镗刀头,用同样的方法精镗内孔到 Φ51.6 mm。装上端面车刀,平均车两端面,保证长度尺寸543±0.3 mm,车制内倒角1×60°。取下工件,对顶装夹,精车各外圆、长度、R到图纸尺寸,同时车制螺纹 M64×1.5-6g,螺纹每刀吃刀量不大于0.15mm。

内孔磨:将工件 L=42一端螺纹旋入卡盘夹持的胎具中,另一端用中心架支承在Φ58.3外圆处,找正前后外圆,跳动量不大于0.03mm,以保证外圆与内孔的圆柱度要求,通磨内孔至Φ520+0.03,磁力探伤。

表面处理:将内孔、Φ58f7外圆和M64×1.5-6g螺纹端保护,其余外圆进行镀镉钝化、喷漆。

4 结语

薄壁长筒零件具有重量轻、节约材料、结构紧凑等特点,已日益广泛地应用在各工业部门。但薄壁长筒零件的加工是车削中比较棘手的问题,原因是薄壁零件刚性差,强度弱,在加工中极容易变形,使零件的形位误差增大,不易保证零件的加工质量;对于批量大的生产,充分考虑工艺问题对零件加工质量的影响,对此工件的装夹、刀具几何参数、工艺等方面进行试验,有效地克服薄壁零件加工过程中出现的变形,保证了加工精度,为今后更好的加工薄壁零件提供了好的依据及借鉴。