螺旋锥齿轮的虚拟切齿加工方法

2021-09-10柳家琪李小龙帅彧谖蒋鸿涛汪中厚杨勇明吴世青

柳家琪 王 一 李小龙 帅彧谖 蒋鸿涛 汪中厚 杨勇明 吴世青

(上海理工大学 上海 200093)

齿轮传动作为机械传动中应用最广的一种传动方式,具有瞬时传动比恒定、传动效率高、传动寿命长等优势。螺旋锥齿轮更因其重叠系数大、传动比高、传动平稳、噪声小[1]等优点而广泛应用于汽车、航空、矿山等机械传动领域。螺旋锥齿轮是这些领域减速器的关键部件,它的性能、质量以及使用时间将直接影响产品的经济指标。计算机信息技术的提高,给螺旋锥齿轮的设计开发以及制造加工方面带来了极大便利。目前,在螺旋锥齿轮仿真加工及有限元分析领域,国内外许多研究学者取得了较大进展。Litvin教授[2]借助于有限元法研究了载荷分配情况、实际齿轮接触比及应力分析。Gosselin教授[3]给出了计算螺旋锥齿轮齿面上的载荷分配计算公式,并对承载传动误差的计算公式也作了详细研究。刘光磊[4]等人根据加工过程利用MATLAB编程计算出包括过渡曲面的齿面点集再导入到ANSYS中进行建模。熊越东[5]等人通过C++程序的编制和 CAD系统的三维建模功能实现了螺旋锥齿轮数控铣床的加工仿真。

可知,螺旋锥齿轮的仿真加工及有限元技术发展迅速,设计精度不断提高且设计分析方法逐渐多元化[6]。在螺旋锥齿轮的有限元分析中,模型精度对最终的分析结果有着至关重要的影响。本文介绍了一种在Pro/E中建立高精度螺旋锥齿轮模型并进行齿面接触分析的方法。

1 设计参数计算

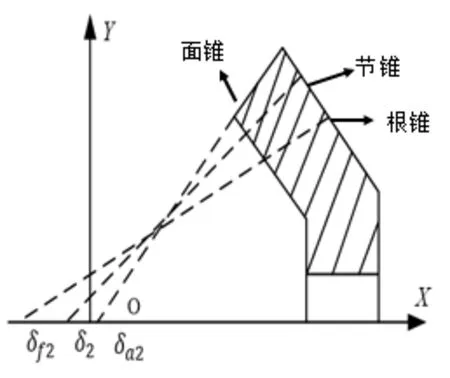

螺旋锥齿轮的齿坯主要由面锥、根锥以及齿坯芯部等部分组成。螺旋锥齿轮齿坯为旋转体,因此齿坯图形的绘制问题就归结为齿坯二维截面的确定问题,对于螺旋锥齿轮齿坯的二维截面图,如果要确定其形状,只需要确定其截面上的节锥角δ、面锥角δa、根锥角δf等参数[7],如图1所示。

图1 锥齿轮齿坯截面示意图

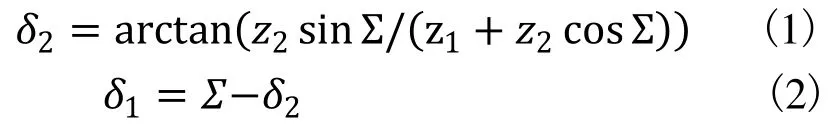

节锥角指的是齿轮节锥母线与齿轮轴线之间的夹角,一对相互啮合的螺旋锥齿轮大轮和小轮的节锥角之和与其轴交角相等,计算公式为:

其中:z1为小轮齿数;z2为大轮齿数;Σ为轴交角;δ1为小轮节锥角;δ2为大轮节锥角。

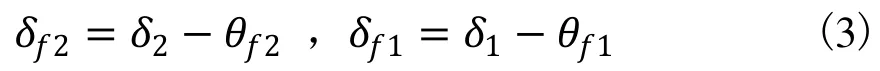

节锥角减去齿根角即为螺旋锥齿轮根锥角,计算公式为:

其中θf1和δf2分别为小轮和大轮的齿根角。

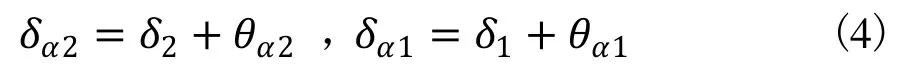

面锥角为节锥角与齿顶角之和,其精度对顶隙有较大影响,计算公式如下:

其中:θα1和θα2分别为小轮和大轮齿顶角。

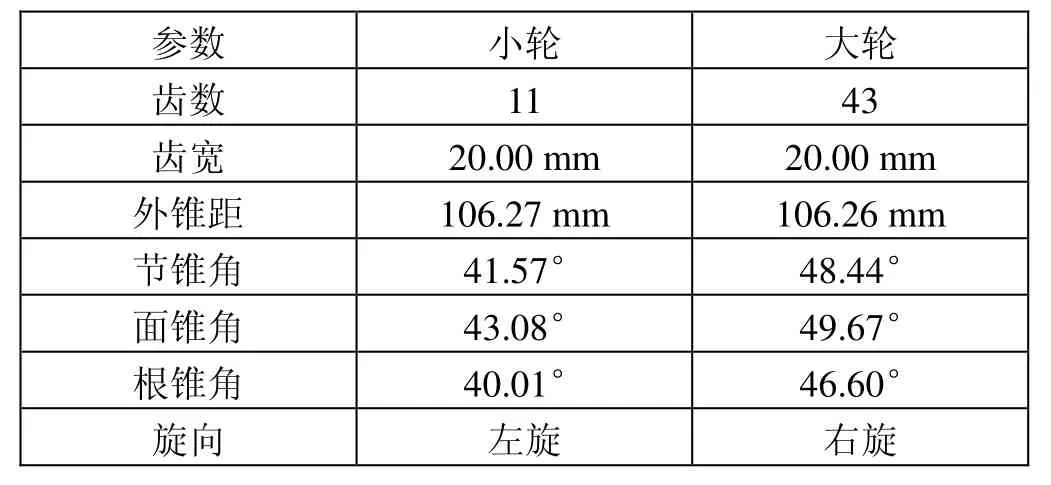

根据以上公式进行计算,即可得到大小轮的相关齿坯参数,如表1所示。

表1 大小轮齿坯的几何参数

2 齿坯及刀具模型建立

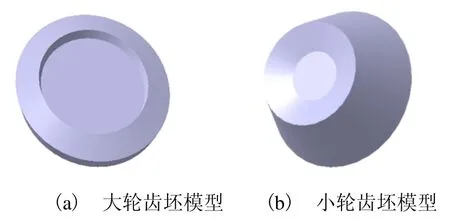

根据上文的齿坯几何参数,建立大小轮的齿坯模型,如图2所示。

图2 螺旋锥齿轮齿坯模型

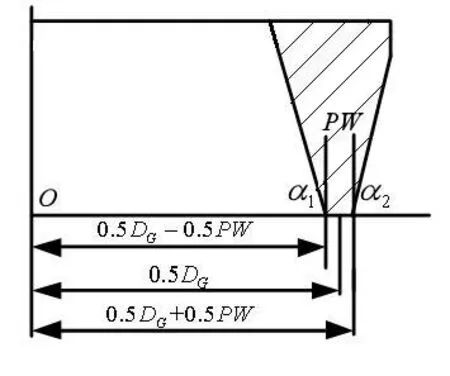

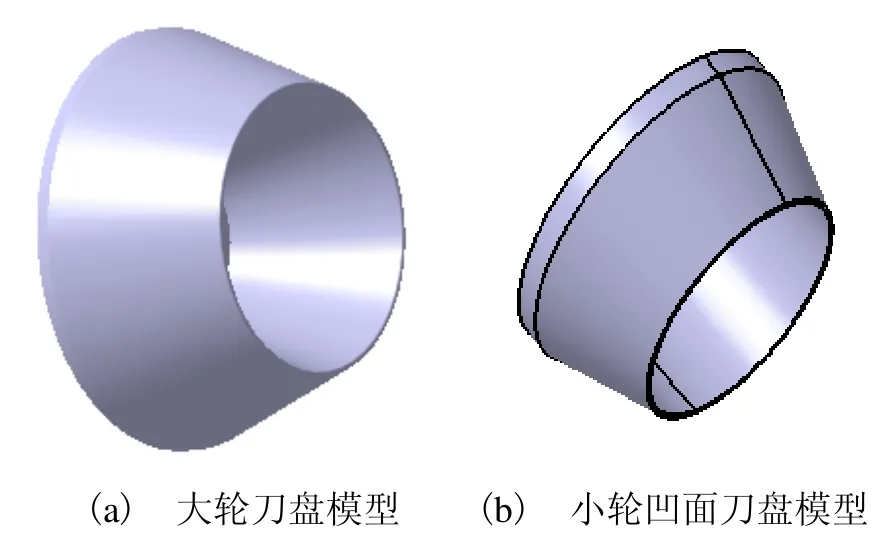

刀具同齿坯一样,都是旋转体,其建模思路与齿坯相同。螺旋锥齿轮大轮与小轮加工采用不同的刀具,大轮采用的是双面刀盘加工,一次成形;小轮采用单面刀盘加工,其中小轮凹面用外刀加工,凸面用内刀加工。双面刀盘的截面,如图3 所示。

图3 双面刀盘截面图

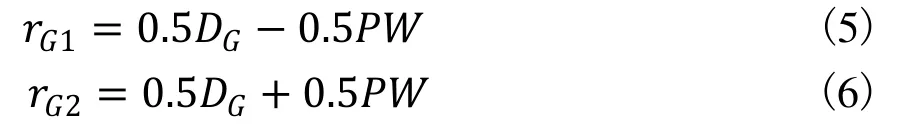

双面刀盘内外刀尖半径 rG1、rG2计算公式为[8]:

其中:图3中α1、α2分别为内外刀的压力角,内刀加工大轮凸面,外刀加工大轮凹面;rG1、rG2分别为内、外刀刀尖半径;DG为刀盘名义直径;PW为刀顶距。CATIA刀盘模型如图4所示,相关参数如表2所示。

图4 CATIA刀盘模型

表2 双面刀盘相关参数

3 切齿仿真加工

布尔运算是通过布尔算子将两个物体结合成新物体的过程,本文采用的是三维布尔运算。其中拓扑信息重构技术是三维布尔运算中并、交、差运算的基本原理,这也是布尔运算的重难点[9]。本文主要用到的是布尔差运算,布尔差是指从被减物体中去除两物体相交部分后所得到新物体的运算方法。

确定好螺旋锥齿轮坯料模型和刀盘的三维模型后,再确定齿轮坯料与刀盘之间的相对位置关系。当齿轮坯料和刀盘处于精确的加工位置时,进行切齿仿真加工并从齿轮坯料中去除多余材料,即可完成布尔差运算。大轮和小轮均通过布尔差运算在坯料上去除对应材料而得到齿槽。这个过程就是对齿轮加工过程的模拟。

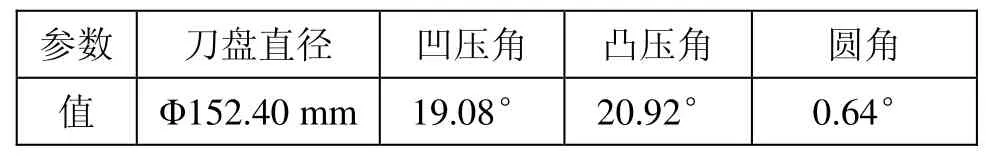

根据相关计算公式可以得到机床加工大轮时轮坯与刀盘的具体调整参数,如表3所示。在CATIA中调整大轮轮坯和刀盘的相对位置,最终调整至机床加工的初始位置。

表3 大轮切齿加工调整参数

成形法加工大轮时需要调整的机床参数依次是轮坯安装角、水平刀位、垂直刀位和轴向轮位。

轮坯安装角的位置调整如图5所示,图中下侧灰色实体部分是轮坯调整前的位置,橘色线框是轮坯调整后的位置,保持刀盘位置不变,将原来的轮坯绕x轴逆时针旋转20.4°。

图5 轮坯安装角调整过程

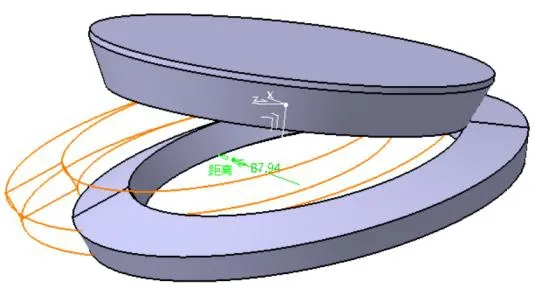

保持刀盘位置不变,将轮坯沿图5中 X轴平移87.94 mm,即完成水平轮位的调整,结果如图6所示。

图6 水平轮位调整过程

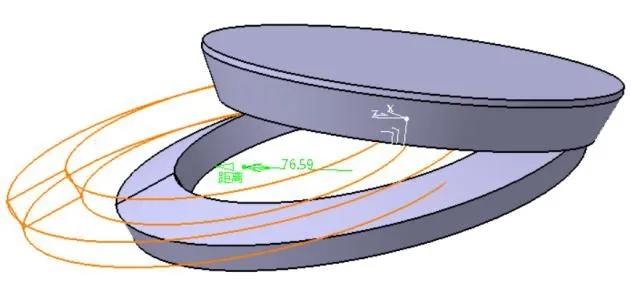

保持刀盘位置不变,将轮坯沿图 5中 Z轴平移76.59 mm,即完成垂直轮位的调整,结果如图7所示。

图7 垂直轮位调整过程

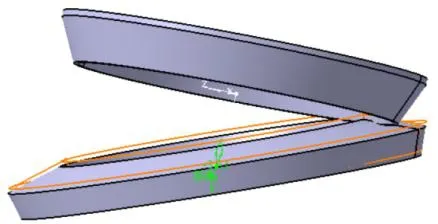

保持刀盘位置不变,将轮坯沿图5中Y轴平移3.36 mm,即完成轴向轮位的调整,结果如图 8所示。

图8 轴向轮位调整过程

经过上述四个位置变换,得到如图9所示的大轮轮坯与刀盘的初始加工位置。

图9 大轮初始加工位置

在 CATIA中仿真加工出的齿轮由多步布尔运算产生的刀痕线构成,在接触分析时不能被软件识别成为一个面[10],因此需要对齿面进行重构。本文利用Pro/E软件进行齿面重构,具体的步骤如下:

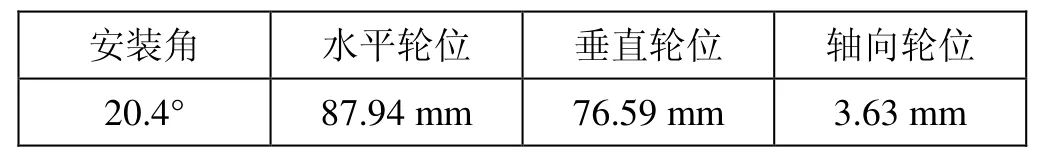

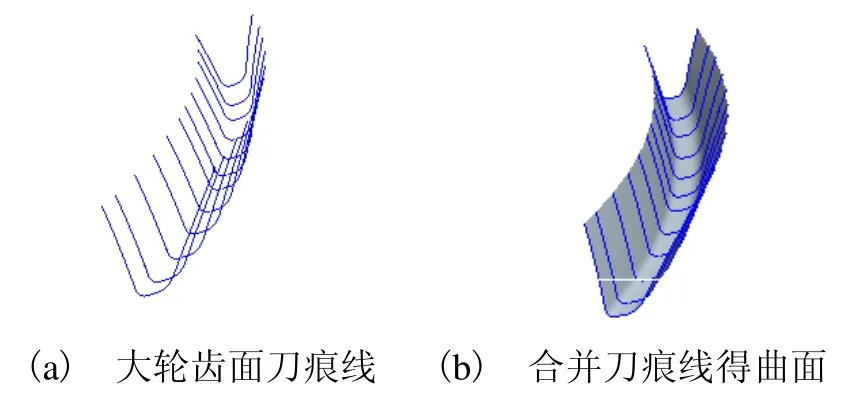

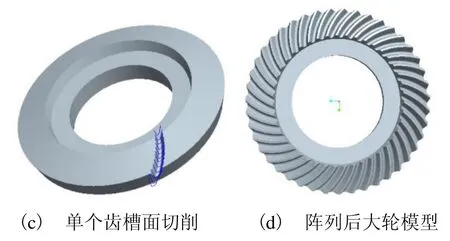

(1)以大轮为例,在CATIA中提取刀痕线,如图10(a)所示。

(2)利用这些样条曲线在 Pro/E中重新建立齿槽曲面,如图10(b)所示。

(3)在 Pro/E中用建立好的齿槽曲面切制大轮齿坯模型,如图10(c)所示。

(4)将曲面阵列后切制齿坯模型,得到整个大轮模型,如图10(d)所示。

图10 大轮模型建立过程

经过以上步骤就可以把在 CATIA里加工时得到齿轮模型在Pro/E中完成重构,小轮的重构过程与大轮相似,不再赘述。

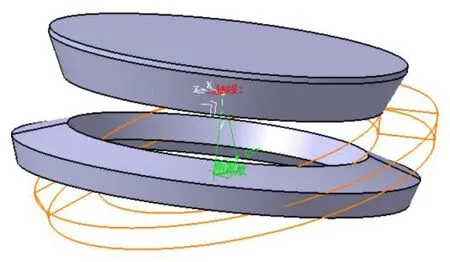

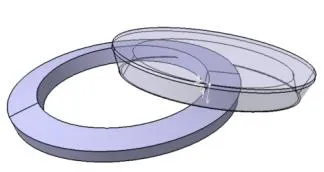

将重构后的大小轮装配在一起,通过旋转装配的角度,使得装配以后的大轮和小轮之间没有干涉,完成前处理中的模型准备。

4 齿面精度测量

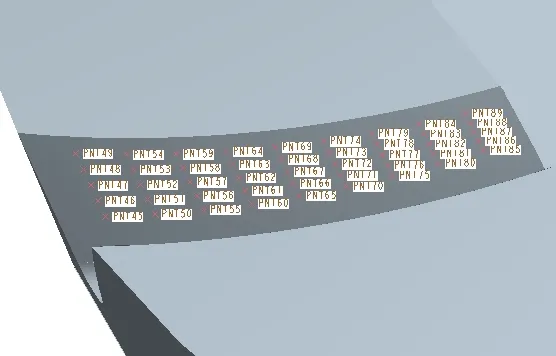

由上节的切削仿真可以得到 CATIA切制的大轮及小轮模型,利用Pro/E软件可以得到重构齿面,将理论坐标点与重构齿面进行贴合,通过软件的测量功能可测得理论坐标点与重构齿面的距离,以此判定切削齿面的误差,示意图如图11所示。

图11 齿面与理论坐标点的匹配

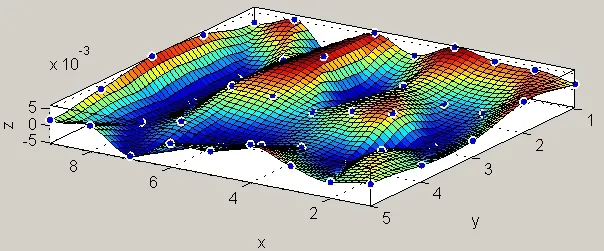

将重构齿面与理论坐标点齿面的差值输入绘图软件[11],结果如图 12所示。可以发现,切削齿面误差在-6 μm至5 μm之间。图中,x表示齿长方向,刻度增大方向为大端至小端;y表示齿宽方向,刻度增大方向为齿顶至齿根;z表示误差距离。

图12 模型齿面与理论齿面误差(凸面)

同理可以测得大轮与小轮的凹面与凸面的切削齿面与理论坐标点的差值,结果如表4所示。

表4 大小轮齿面误差测量

通过Pro/E和CATIA的测量工具可以发现切齿加工所得的大轮模型的凹面最大误差为 10.4 μm,小轮凸面的最大误差为9.5 μm。通过构建的三维模型齿面与理论齿面的测量对比,可知构建的三维模型精度很高,验证了切齿仿真加工方法的可靠性。

5 Pro/E齿面接触分析

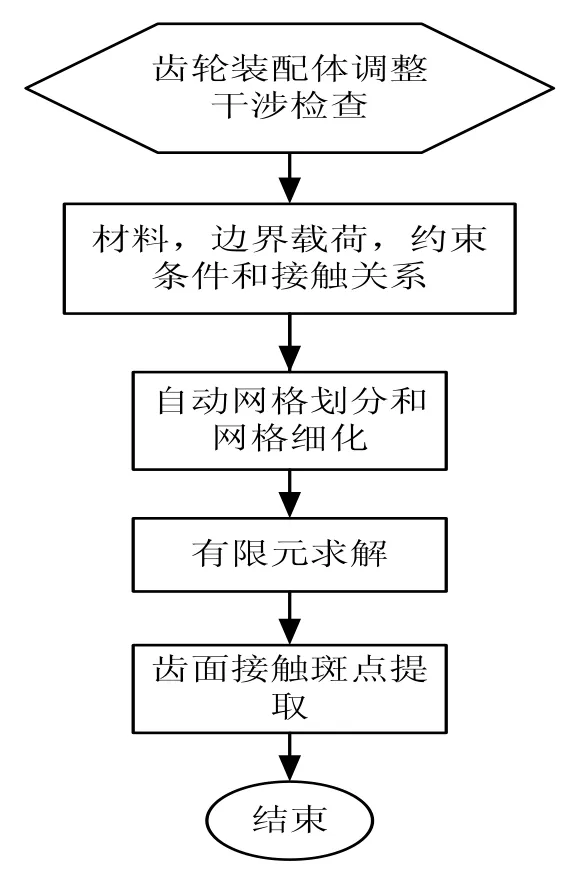

本文采用Pro/Engineer中的Mechanica模块对螺旋锥齿轮进行齿面加载分析来研究接触斑点[12],该模块功能全面,操作方便,精度也很高。接触分析的流程如图13所示。

图13 接触分析基本流程

5.1 材料属性设置

结构的性能与材料的属性有着很大的关系,模型的材料属性决定了有限元计算过程中的刚度矩阵,并且影响最终的应力及应变结果。弹性模量、泊松比以及密度是材料属性的三个基本参数。其中弹性模量也称为杨氏模量,用来表征物体弹性形变的难易程度,定义为应力与应变的比值。泊松比是横向应变与纵向应变的比值,用来反映材料横向变形的弹性常数。本文选用低碳钢材料,弹性模量为0.209×106MPa,泊松比为 0.3,材料密度为 7.86×103kg/m3。

5.2 边界及载荷条件与接触设置

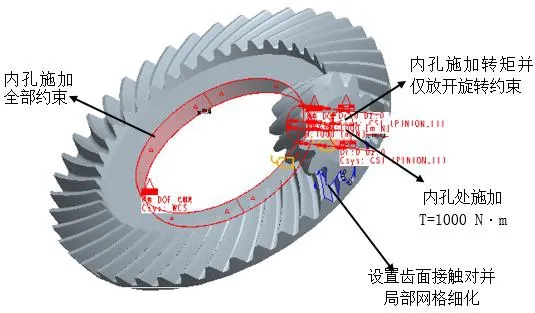

在模型的前处理中应最大程度模拟实际工况下的约束和载荷,从而准确分析三维模型在真实工作环境下的工作状况。图14为齿轮装配模型的边界及载荷条件与接触设置,大轮的约束设置在轴孔面内以约束其所有自由度,在小轮中建立圆柱坐标系,放开其沿轴线方向的旋转自由度,其余的自由度全部约束。在此将载荷直接定义在小齿轮轴孔处,对内孔面施加扭矩T=1000 Nm,并在大轮和小轮可能啮合的3对齿面之间设置接触。

图14 齿轮边界及载荷与接触条件设置

5.3 网格划分设置

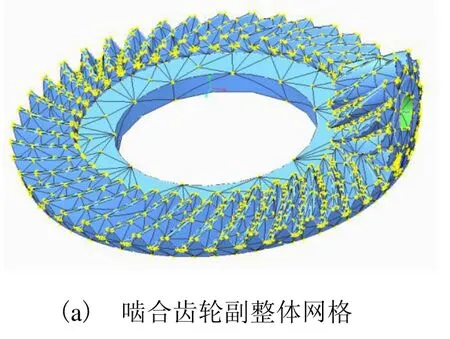

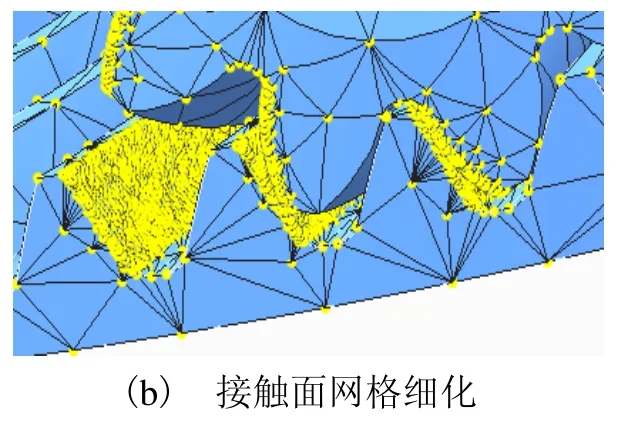

Pro/Mechanica模块中有手动和自动两种网格划分方式。手动划分适合高精度的复杂结构,可以划分出计算精度比四面体单元更高的六面体单元[13];自动划分则适合较为简单的结构,划分的网格类型基本为四面体单元。为了得到螺旋锥齿轮每个啮合瞬间清晰的齿面接触区域,本文对接触齿面和可能接触的齿面进行网格细化,网格密度设置为0.5mm,其它网格选择自动划分,如图15所示。

图15 模型网格划分

5.4 螺旋锥齿轮齿面接触区仿真

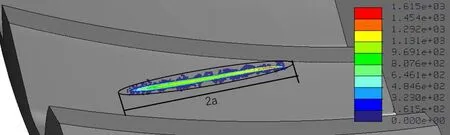

螺旋锥齿轮副轮齿之间的啮合过程理论上大致可以描述为“进入啮合→点接触→线接触→点接触→脱离啮合”,这是理论情况,实际上由于物体间的相互挤压会产生弹性形变,根据赫兹接触理论,曲面间的相互挤压会产生一条狭长的接触区域[14],齿面接触区就是由一系列瞬时接触区域组成,如图16所示。

图16 大轮凸面瞬时接触椭圆

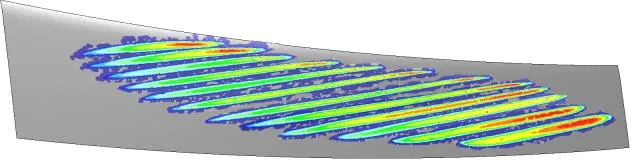

齿轮副实际是连续传动的,所以接触区实际也是一个完整区域,其在某一瞬时是一条细长椭圆状接触区,如果尽可能多地取出一些间隔内的瞬时接触区域,并将这些区域放置到一个齿面内,就可以近似的模拟出齿轮副转动过程中在齿面上的实际接触区位置,如图17所示。

图17 大轮齿面完整接触区域近似图

6 结语

为了实现螺旋锥齿轮的虚拟切齿加工及有限元分析,本文做了以下研究:

(1)通过计算得到螺旋锥齿轮的相关齿坯,刀盘及切齿调整的参数;

(2)通过CATIA实现螺旋锥齿轮的切齿加工过程仿真;

(3)通过Pro/E的曲面处理功能实现切齿加工后模型的重构;

(4)以大轮为例,使用Pro/Mechanica模块对重构后的螺旋锥齿轮进行齿面接触分析,并给出相关分析结果。