基于FMEA的车载显示器贴合气泡改善

2021-09-10陆志强

刘 沫 陆志强

(同济大学 机械与能源工程学院 上海 201804)

随着汽车市场的持续深化发展,汽车零部件相关企业之间的竞争日趋激烈。保质保量交付是竞争的重要因素,如何运用先进的生产管理方式来管控产品生产过程,精益生产,降低企业运营成本,提升生产竞争力,是生产型企业生存扩张的必经之路[1-3]。

1 FMEA工具

FMEA是一种通过对潜在的失效模式进行分析,识别失效风险并提出降低风险的实用系统分析和风险评估工具,该方法被广泛应用于生产型企业的产品设计和生产过程开发[4-5]。FMEA一般可分为三类:S-FMEA(体系 FMEA),D-FMEA(设计 FMEA )及本文中应用的P-FMEA,即过程FMEA。

2 显示器制造过程的现状分析

车载液晶型显示器,是目前主流显示器的一个特殊应用分支,由于应用场景的特殊性,市场上常见的显示器尺寸在6.1寸至12寸之间,具体的选型主要受所搭配车型的车体空间、车型及车体价格所限。车载液晶型显示器,虽然是新兴产业,但是生产链已经比较成熟,其工作原理及生产加工流程,与液晶电视等显示器基本一致。功能及结构的主要差别,在于车载显示器通常联通一片触摸板,实现触控功能。另外,相对于消费电子领域的液晶显示屏,车载显示器由于需要使用于汽车车体内,车体空间相对狭小,车体运行过程中有较为剧烈的震动,其产品结构和使用环境相对于消费电子领域用显示屏就复杂的多,如沙漠、海边、户外、高温低温等严苛的环境。

由于车载显示屏产品使用环境复杂和选型受到车体空间等限制,导致车载显示器结构要求高,并且对使用寿命、震动冲击耐受性、高低温耐候性等可靠性性能也要求更高。简单来讲,相对于消费电子领域的液晶显示屏,车载显示器需要更高的质量可靠性。

本文应用 FMEA工具方法对车载显示器贴合气泡进行研究,找出其影响因子,针对关键因子采取改善措施并进行过程控制,以达到提升产品质量的目的[6-7]。

2.1 车载显示器结构组成

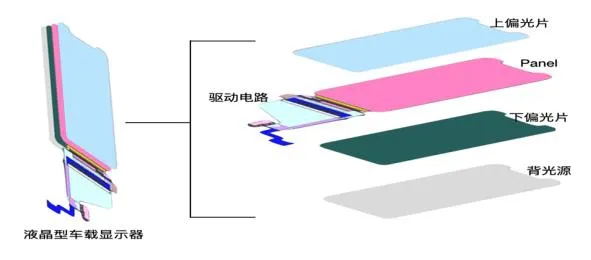

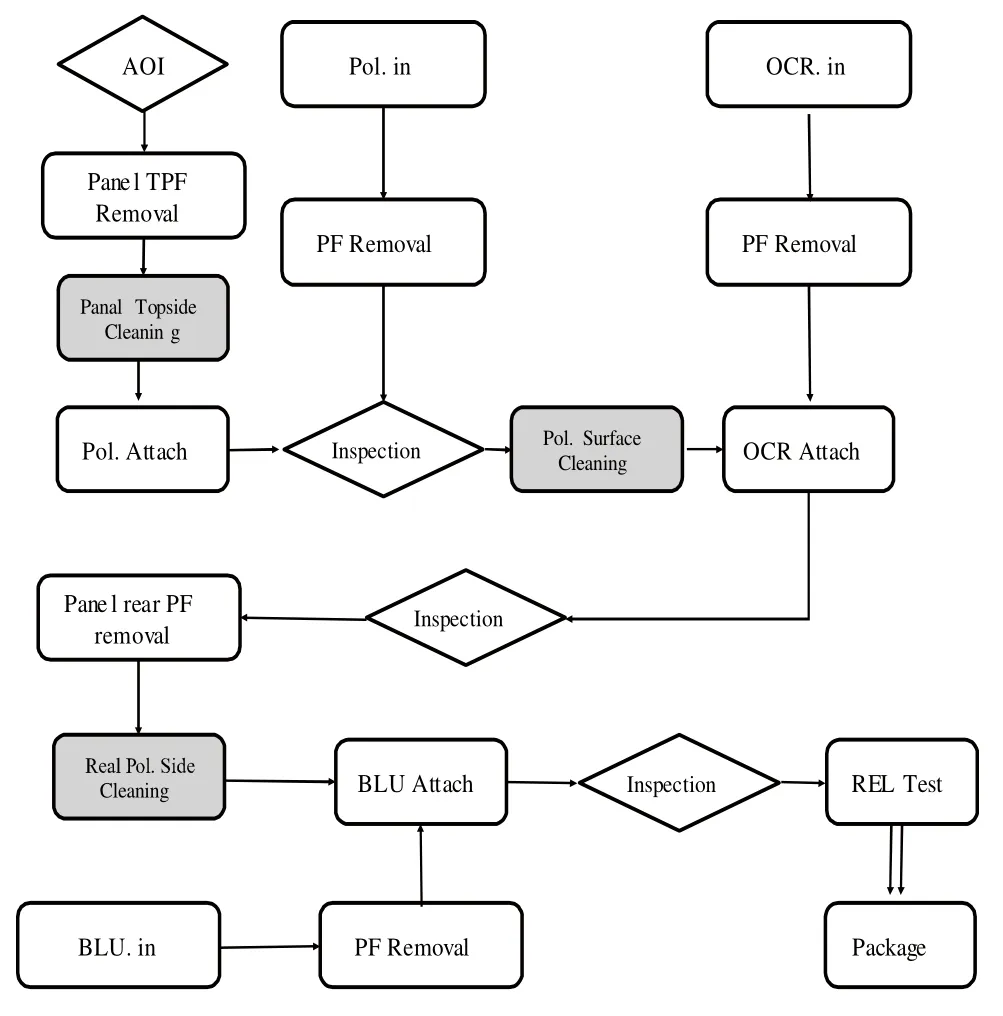

车载液晶型显示器,依据结构,主要有四个关键元部件组成,如图1所示。按照加工工艺难度高低进行介绍如下:

图1 车载显示器结构

首先,是有着精密 TFT 电路结构的显示面板(Panel)。Panel是由分别镀有TFT电路和CF彩色滤光片的上下两层玻璃,中间利用 ODF技术进行液晶注入后成盒的产品,其本身不具备发光性能,但是可以控制具体像素的偏转行为及其色彩显示。Panel属于产业链中的核心部件,此部件为自主开发及生产,拥有稳定的生产加工产线。

其次,是在整个产品背部为整个产品提供显示用发光源的背光源(BLU)。BLU是由多层膜结构按一定的顺序搭配堆叠而成,该产业链目前已经非常成熟,此部件采用外包的形式,由相关供应商进行设计及生产后直接交付整体组件。

第三,是为整个组件提供信号的驱动电路控制版(PCB)。PCB会与汽车上的控制主机进行数据通讯,控制具体的输入输出指令。

第四,是按偏振性垂直的关系分别贴附在Panel上下两侧的两张偏光片。这两张偏光片的结构通常是对侧设计,必须搭配使用,才能配合其他三个部件一同形成完整的数据及色彩输出功能。

其生产加工流程主要通过软贴硬、硬贴硬等组装工艺,将不同的关键元器件进行连结,经由功能测试、加温加压脱泡等工艺,得到结构性能稳定的产品。

2.2 改善前的绩效水平

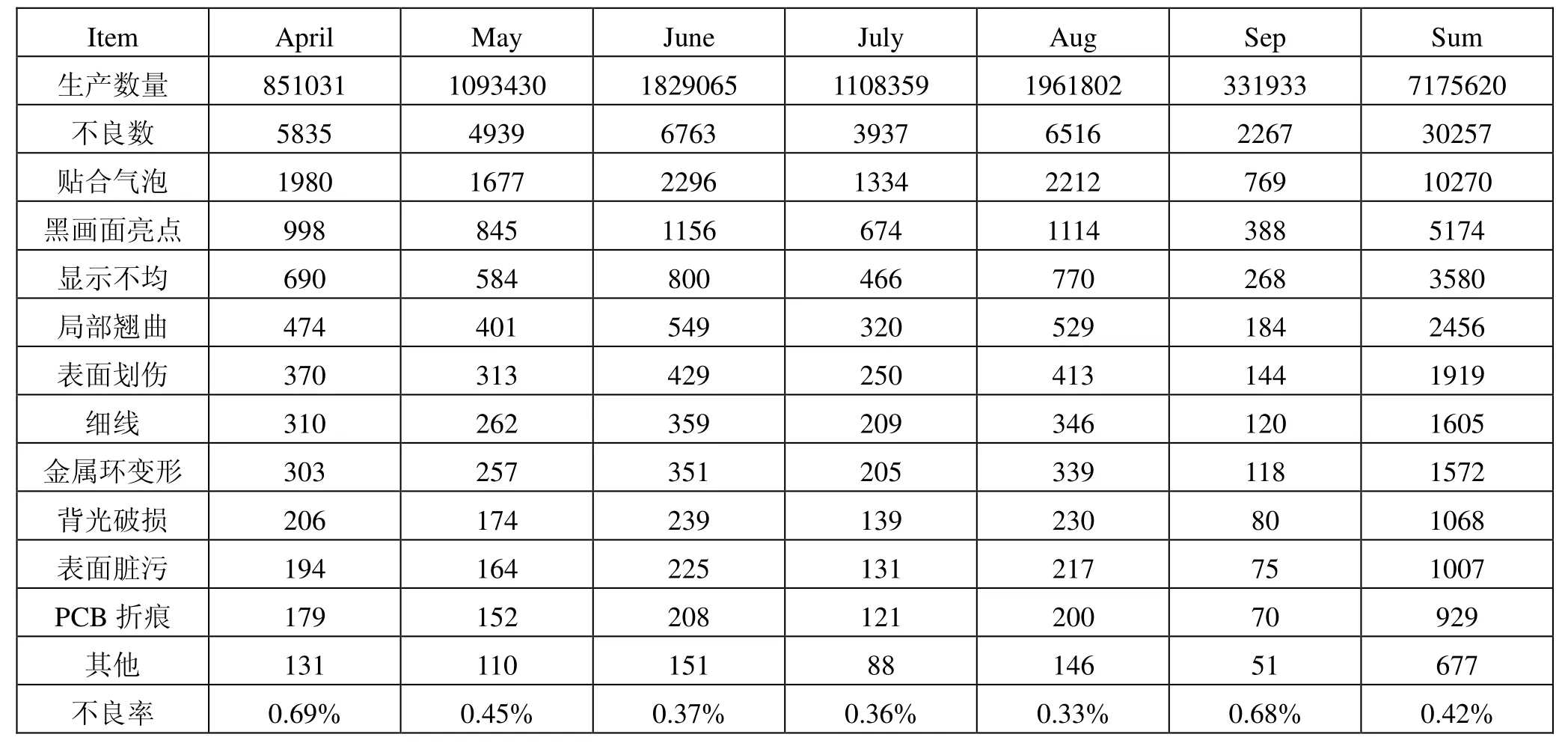

改善专案小组对相关不良信息进行追踪统计,(见表1)并对2019年4月到2019年9月两个季度的数据进行了深入分析,在这个生产统计周期内,产品整体不良率较高,整体不良率在0.3%~0.7% 之间波动,平均不良率为0.42%,单项不良项目波动差异较小。贴合气泡不良稳居TOP1(见图2),占总不良率34%,单项不良率为0.18%。

表1 内部不良率统计表

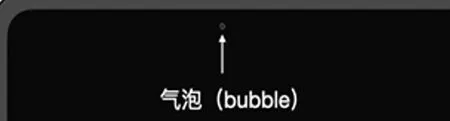

图2 产品表面外观气泡

为了进一步提高生产效益,保持领先优势。依据调研结果及管理层要求,设定如下的改善目标:将贴合气泡的缺陷率从目前的0.18%降低至0.05%。

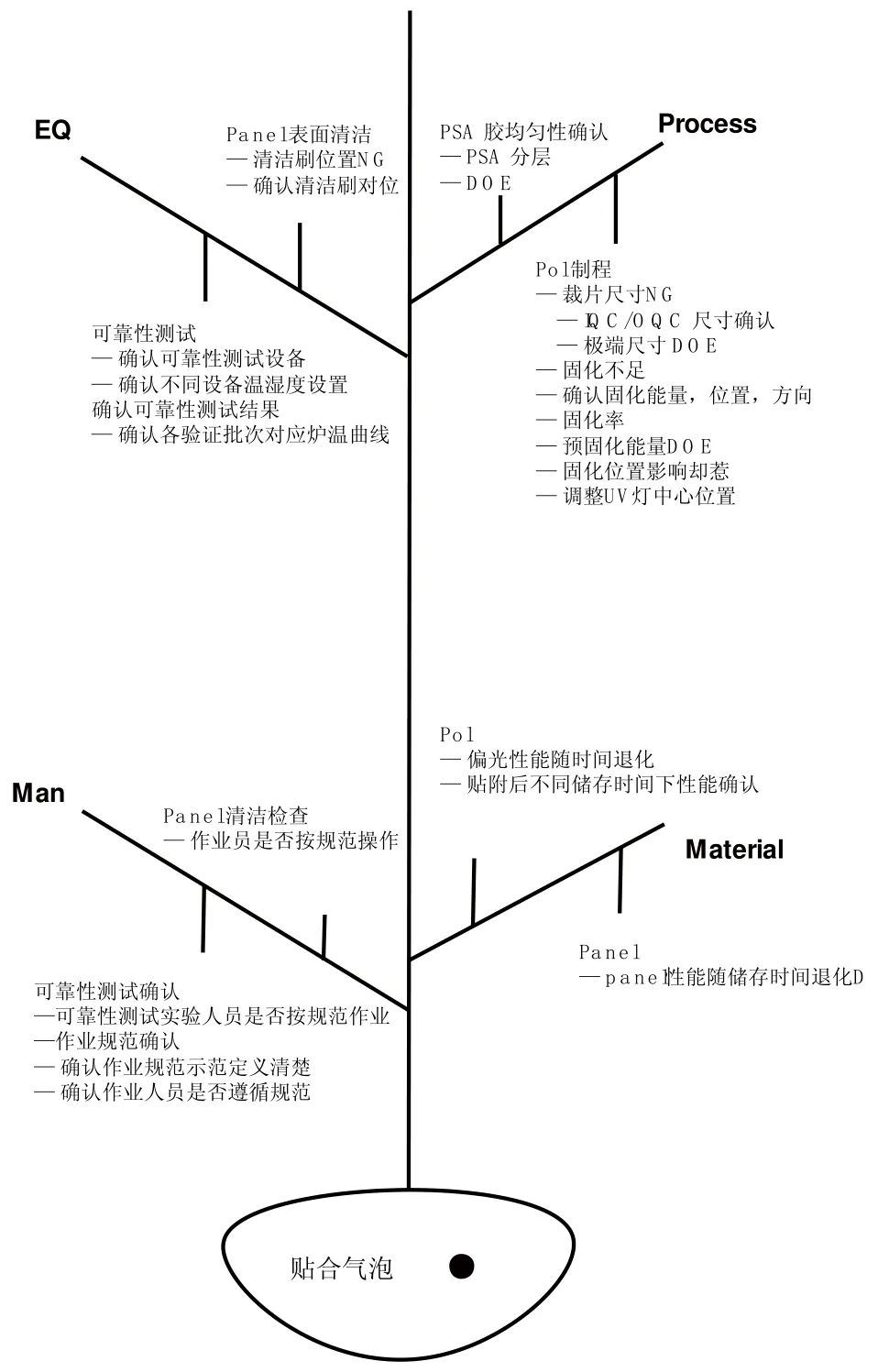

3 贴合气泡影响因子的分析

对于显示器可靠性测试后贴合气泡的问题,P-FMEA文件中识别了过程风险因素,主要包括:

(1) 人员(Man);

(2) 材料特性(Material);

(3) 设备制程参数(Process);

(4) 作业环境(EQ)。

按上述四个方面进行了头脑风暴,并运用鱼骨图进行了分类整理,如图3所示。

图3 可靠性贴合气泡要因图

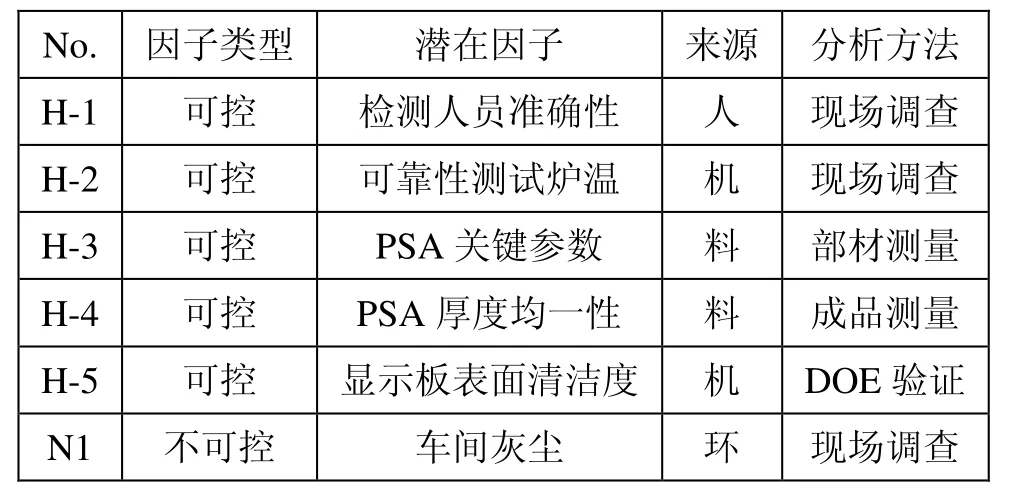

对识别的因子进一步进行了分析,建立了如表2所示的因子矩阵。

表2 因子矩阵表

3.1 潜在因子的验证

1)H-1

经过间隔2个班次的观察(共计280个周转单元产品)确认检测人员严格地遵守了作业指导书的要求,不会对产品气泡产生影响。

2)H-2

依据产品测试需求,对实验室测试炉的实际温湿度曲线与作业指导书中要求的曲线进行了调取和确认,排查了65/90 、85/85及TC 各3台测试炉。对比确认结果显示,可靠性测试箱体的实际温湿度曲线基本保持一致,差异均在规格番位内,且满足于作业指导书要求,故对此因子予以排除,认为可靠性炉温设置正确。

3)H-3

PSA的关键参数主要包含物理特性和耐候性两大类别,其中黏着力和内聚力分别表征了PSA对内外部材料的粘着聚合能力,是原物料在入料时需要进行抽检监控的关键参数;高低温、冷热冲击及高温高湿等参数,是以模拟测试到的表征材料耐环境气候变化的能力,在来料时无法通过测试数据进行确认,一般通过检测供应商的ORT测试数据进行追踪确认。本课题在研究时,调取了20个批次物料入料抽检时的关键参数:粘着力和内聚力,进行这两个关键参数分布的对比和评估,数据显示,这 20批次物料的两项关键参数分布均衡稳定,无异常批次,评估认为此因子均满足规格,在正常波动范围内,不是对车载显示器产生贴合气泡的关键因子,故排除此因子对可靠性后贴合气泡产生的影响,保持目前品质监控方式,暂不进行深入研究。

4)H-4

经过冲切裁剪之后PSA的厚度均匀性,对于贴合气泡也有显著影响,如果PSA的厚度均匀性比较差,会导致在贴合的过程中,出现压贴不均匀,再经脱泡炉加压加温脱泡后,可以短暂的保持粘结力。这个阶段,不会出现气泡等问题,但是由于厚度均匀性的差异,导致PSA与Panel之间有应力留存持续累积,经过长时间使用后,会出现反弹,表现在产品上就成为贴合气泡。

5)H-5

如果Panel表面清洁问题发生在与OCR贴合的层面清洁度差的位置,在贴合及加压工艺后,内部的气泡会被排出,但是经过高温高湿等可靠性测试后,会出现反弹,形成可靠性测试的气泡,这种不良由于滞后发生,在工厂内部难以拦截,容易流入客户端,影响客户体验。车载显示器的生产组装都是在无尘车间内完成,环境清洁等级已经非常高,在此基础上继续改善环境内的灰尘等异物的难度较高,也是业内持续改善的部分,短期内难以得到显著提升。为了降低不良率,达成客户质量目标,需要从设备清洁等其他方面着手研究和改进。

3.2 关键影响因子的确定

通过对H-1至H-5的潜在原因的分析和验证得出,其中H-4(PSA厚度均一性)及H-5(显示板表面清洁度)两项为影响显示器贴合气泡的关键因素。

4 关键影响因子改善

4.1 PSA厚度均匀性改善

PSA的厚度均匀性,是影响贴合气泡的因素之一。但由于物料为外购物料,不受厂内工艺制程影响,对策为增加 IQC监控,建议将此参数增加到PSA入料时的抽检指标进行监控,并按AQL0.4的标准进行管控。

4.2 显示板表面清洁度改善

基于对不良品的分析,贴合气泡的产生主要发生OCR(光学透明胶)与Panel(显示面板)贴合面,及Panel与偏光片的贴合面之间,故将这两个贴合制程作为关键制程进行深入调研和改善。

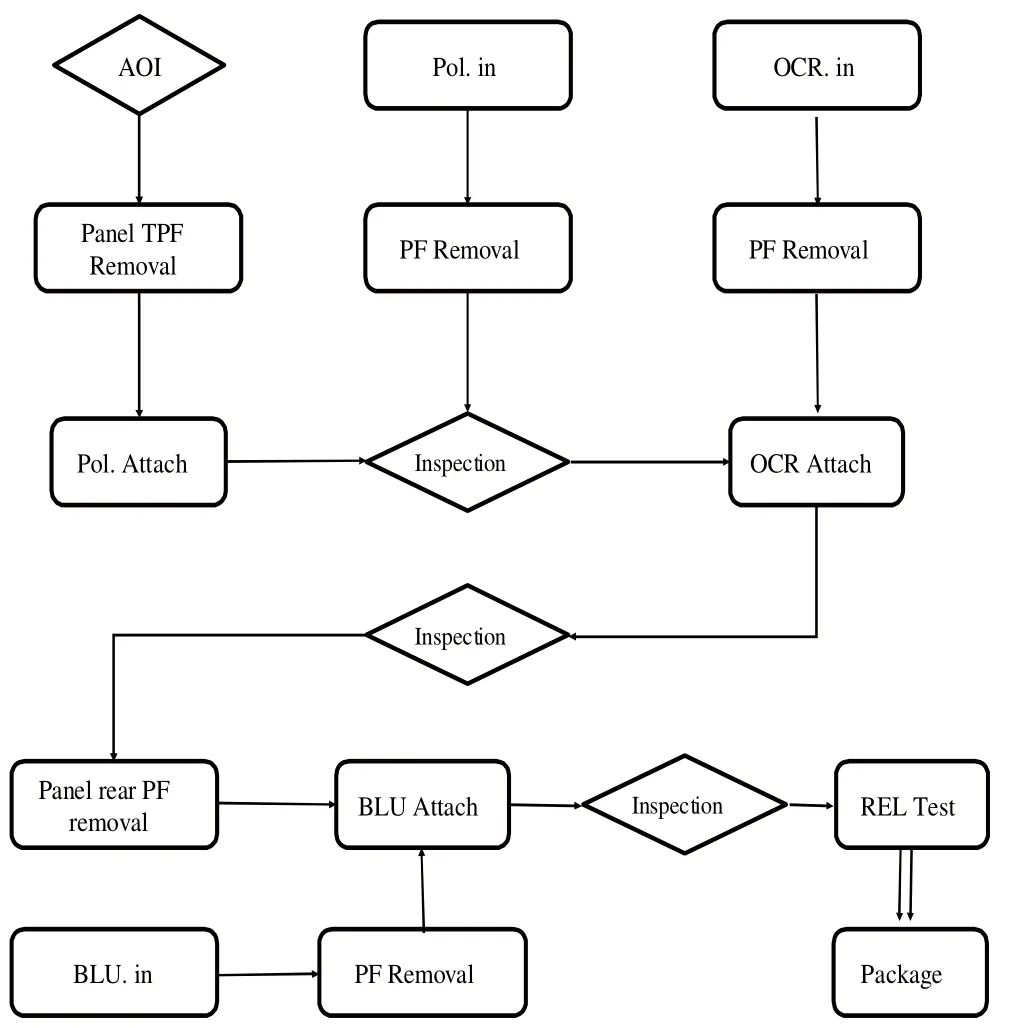

在现行工艺流程中(如图 4所示),OCR(光学透明胶)与Panel贴合面,及Panel与偏光片的贴合时,是在表面保护膜撕膜之后直接进行作业,没有特别的清洁及防护。主要考量是有保护膜的覆盖,Panel表面清洁度仍可保持来料时的状态,理论上可以满足洁净度需求。但是,经深入该工艺流程段产线进行particle数量采集及对比后,发现这一段工艺流程中,Panel表面清洁度与项目评估的预期有差异,清洁程度下降。对异物进行采样分析,发现主要成分为设备及环境中的落尘异物,是在撕膜之后经静电吸附原理,吸附在产品表面,贴合过程中直接被粘合在关键界面之间。

图4 车载显示器关键贴合工艺流程(改善前)

针对这一问题,改善小组首先要求现场对贴合设备进行每班开班前的定期清洁,并加入到开班点检表中进行管控,确保实施到位。同时,对表面清洁的改善对策,进行了深入研讨,认为必须要在制程中增加额外的清洁动作,来保证各关键贴合面的高度清洁。因设备空间的限制,如果增加水洗等清洁制程,会严重影响产线及设备的布局,且改善工期长所需费用较高,在现行生产线上不适用,需要评估其他清洁方式。

通过分析可以发现,目前需要清洁的界面材质及形态上有所不同,分别是硬质的玻璃材质 Panel表面及较软的偏光片表面的有机膜层。这两种材质表面都有保护膜贴附,在撕膜的过程中,会产生一定程度的静电,吸附环境中的小微粒在材料表面。故需要寻找和评估同时适用于这两种材质的清洁方式和设备,配合对撕膜过程中的静电管控,来达到清洁的目的[8]。

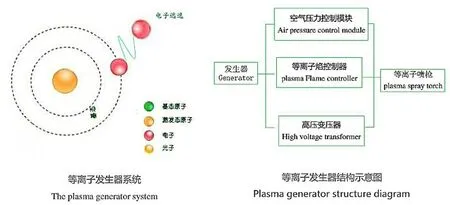

经与设备厂商的反复检讨,认为等离子处理可以同时满足两种材料的清洁,通过参数调整降低不良影响(如图5所示)。

图5 等离子处理示意图

依据工作原理及适用的场景,直接接触式的Corona放电Plasma等离子处理,可以实现3mm内均匀的、全面的绝缘体,且不需额外提供Gas也能工作,且处理效果较好,适用于本案例。改善课题小组将对比方案提交给项目部,建议在关键贴合工艺制程段引入Corona 放电Plasma,此方案得到了公司领导的支持和审批通过,通过设备改造,增加到关键制程工艺中。

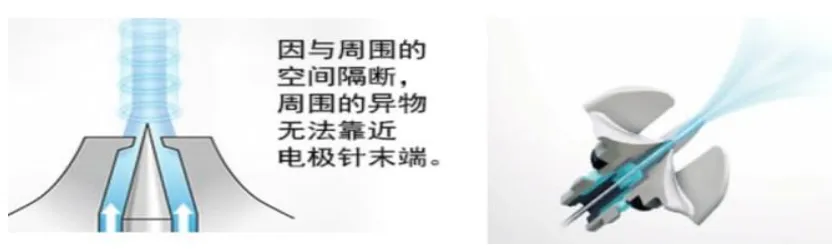

为进一步加强清洁效果,避免离子聚集影响产品品质,增加静电消除器与等离子发生器配合使用。在选择静电消除器时,需要同时兼顾设备空间,设备能耗及消除静电的效果。综合调研市场上的各静电消除器的性能,比较发现传统静电消除器如需发挥静电消除性能必须要有大量的空气流量。 SJ-E系列的静电消除针由于采用了超微缩结构,可以以超小流量实现了超强静电消除。

根据综合评估后,公司决定引入基恩士的SJ-E系列静电消除器,其示意图及工作原理如图6所示。

图6 静电消除器

专案改善课题小组与设备供应商、现场生产工程师一起进行改善方案检讨,最终对生产流程进行改进和优化,分别在偏光片贴附工序、OCR贴附工序及BLU贴附工序之前,增加贴合面的清洁动作:离子风机配合Plasma。改善后的生产工艺流程如图7所示,灰色部分即为优化的工艺。

图7 车载显示器关键贴合工艺流程(改善后)

5 改善控制及结果

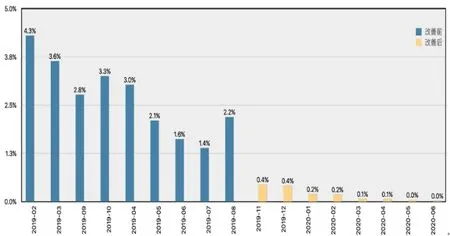

在2019年11月完成等离子处理设备的投入使用,对贴合工艺进行优化之后,贴合气泡等问题得到解决,不良率控制在目标水平以内。贴合气泡的不良率的趋势图如图8所示。

图8 趋势图-贴合气泡不良

本课题对过程控制文件进行了更新,包括FMEA、过程流程图、工程A表、控制计划、作业指导书,以及设备作业程序设置,比较了先进企业在控制阶段的做法,对过程控制进行了标准化。

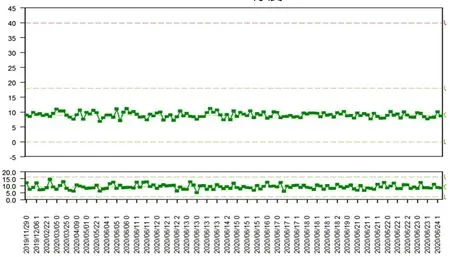

对PSA的厚度均匀性建立了SPC的控制,由于PSA的厚度均匀性测试为破坏性试验,本课题设定每2小时进行一件产品的测量,并运I-MR控制图进行控制,如图9所示。

图9 控制图-PSA的厚度均匀性

通过这系列的改善措施,对于贴合气泡不良比率由改进之前的0.183%降低到0ppm,大大提高了客户满意度及公司在业界内的竞争地位;通过财务核算,本项改善累计产生了600多万元的年度财务收益。

6 结语

本次改善虽然基本达到了预期的目标,满足了客户的要求,但是仍然还有很多不足的地方需要改善。今后,如何运用FEMA来设计一条稳健的制造流程,并进行推广与持续改进是需要继续研究和前进的方向[9]。通过此改善,对工业工程的工具和方法应用到实践中有了更深刻的理解。相信利用这些掌握的经验和知识,有助于推进企业持续改善质量,帮助企业减少成本,提升竞争力。