晶硅磨面倒角一体机磨床主轴谐响应分析

2021-09-10崔陈晨段景波解培玉

崔陈晨 杨 勇 段景波 解培玉

(青岛高测科技股份有限公司 山东 青岛 266114)

太阳能属于可再生能源的一种,具有储量大、永久性、清洁无污染、可再生、就地可取等特点,成为目前人类所知可利用的最佳能源选择。国家对于光伏产业的支持力度不断加大,每年都会出台新的政策建设,将有效带动行业设备的高速发展。

随着国内光伏发电规模扩大和技术快速进步,越来越多的高效加工模式得以应用,砂轮硬度均匀和稳定及硬度高低的合理选择,是保证磨削质量的重要前提。提高砂轮工作速度,可显著提高磨削效率和磨削比,如砂轮的磨削速度提高40%,磨削比可增加一倍,降低磨削成本。金属和树脂结合剂的金刚石砂轮,线速度通常为15~35 m/s,陶瓷结合剂CBN砂轮的线速度可提高到45~160 m/s,单层CBN砂轮的线速度可选用125~250 m/s。

硅棒磨削的砂轮法向力高于切向力,对砂轮主轴刚度要求很高,主轴采用精密主轴滚动轴承结构,前端四盘主轴轴承,后端两盘轴承。砂轮主轴支撑座设置回转中心,根据磨削需要可对砂轮主轴进行左右适当的调整,以满足磨削表面质量的要求。

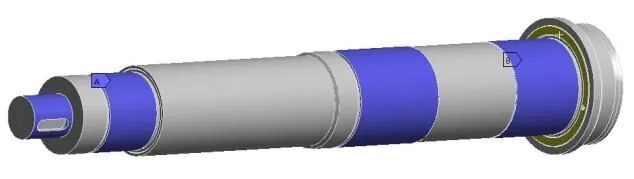

1 模型简化

在三维软件Creo2.0中建立几何模型,并对其进行简化处理:

(1)删除螺纹孔、小台阶、倒角、圆角等细小特征;

(2)删除螺钉、螺母等连接件;

(3)利用简单结构的实体模型代替复杂结构的部件;

(4)在保证整体结构不变的情况下,可修改各模型的尺寸,保证各零件装配正确。

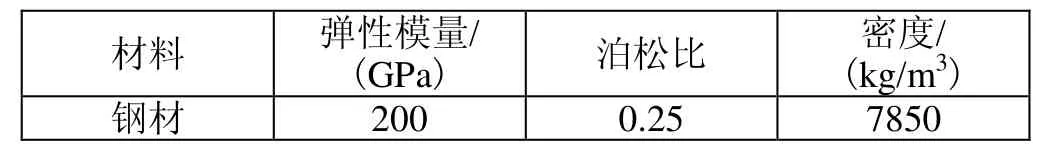

通过对几何模型的简化,可提高网格划分的质量,节约仿真计算的时间,将简化后的模型导入ANSYS,主轴材料设定为42CrMo(表1),主轴转速设定为6000 r/min,划分网格,如图1所示。

表1 42CrMo材料性能参数

图1 主轴边界条件加载示意图

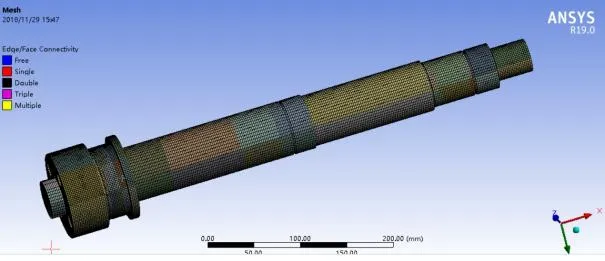

2 划分网格

划分网格是建立有限元分析的一个重要环节,网格数目的多少将影响计算结果的精度和计算规模的大小。一般来说,网格数目增加,计算精度会有所改进,但同时计算规模也会增加,所以在确定网格数目时应权衡两个因素综合考虑。网格疏密是指在结构不同部位采用大小不同的网格,这是为了适应计算数据的分布特点,应力集中处应划分比较密集的网格,应力变化梯度较小的部位,为减小模型规模,应划分相对稀疏的网格。

对简化的主轴模型选择合理的网格单元尺寸,主轴总长度600 mm,选择网格尺寸为1~10 mm,采用带有中间节点的六面体单元自动划分网格,节点数约5.1万个,单元数7.7万个,如图2所示。

图2 主轴网格划分

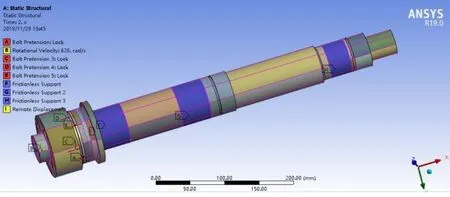

3 有限元分析计算

如图3所示,加载主轴预紧力9400 N,转速628 r/min ,运行主轴应力、位移和模态,结果仿真如图4、图5、图6所示。

图3 加载预紧力示意图

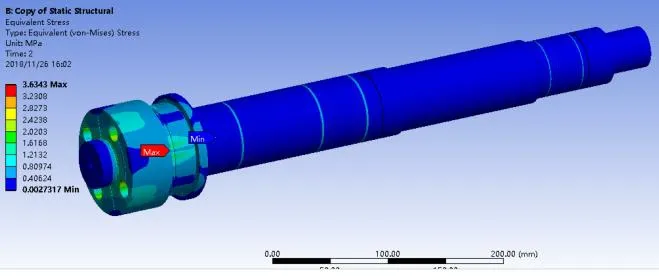

图4 应力分布图

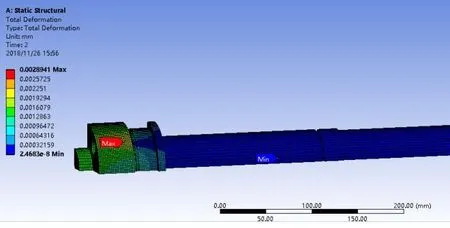

图5 位移分布图

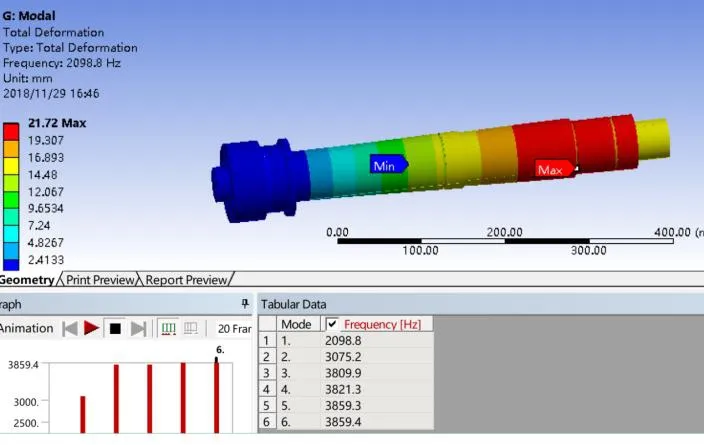

图6 模态分布图

主轴经过有限元分析得最大应力为3.6 MPa<250 MPa;最大位移量为0.003 mm,位移较小满足使用要求;一阶模态频率2098.8 Hz>117 Hz,符合设计要求。

4 两组磨削主轴共振谐响应分析

简化网格:

(1)简化底部滑块为固定约束;

(2)简化顶部锁紧气缸为直杆固定,无铰接;

(3)简化主轴和轴承内隔套为一体,且与筒壁无过盈,无摩擦;

(4)简化导轨整体为钢材,且导轨绑定到支座上;

(5)材料属性为系统默认的结构钢和灰铸铁;

(6)简化电机、磨头为质量点;

(7)简化圆角和细部小特征;

(8)不计间隙、过盈状态;

(9)简化轴承为实心圆环、螺栓为梁单元。

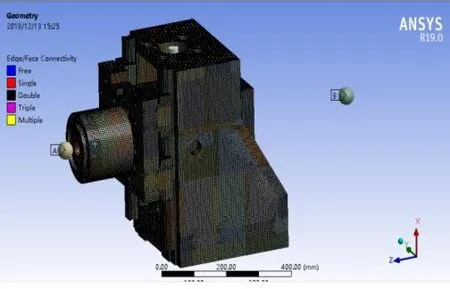

网格划分结果如图7所示。

图7 主轴系统网格划分

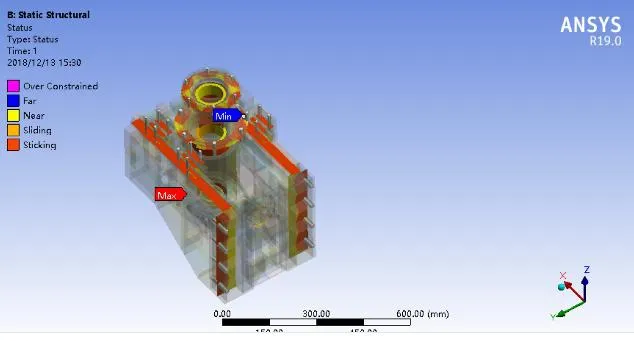

在零件之间按照实际情况一一创建接触对,摩擦因数设置为0.2,预压导轨摩擦系因数为0.15,如图8所示。

图8 零件接触状态

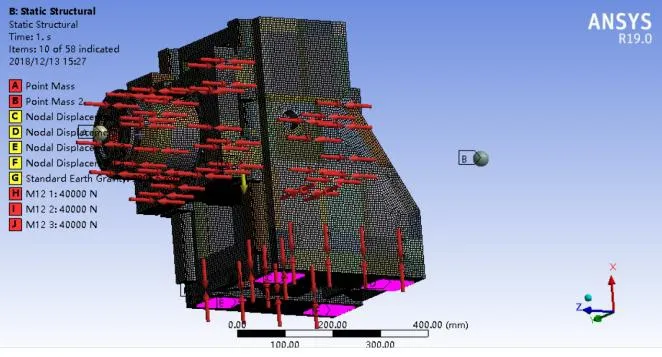

加载螺栓预紧力(红色箭头)、重力(黄色箭头)和底部固定约束(粉红),如图9所示。

图9 边界条件(加载)

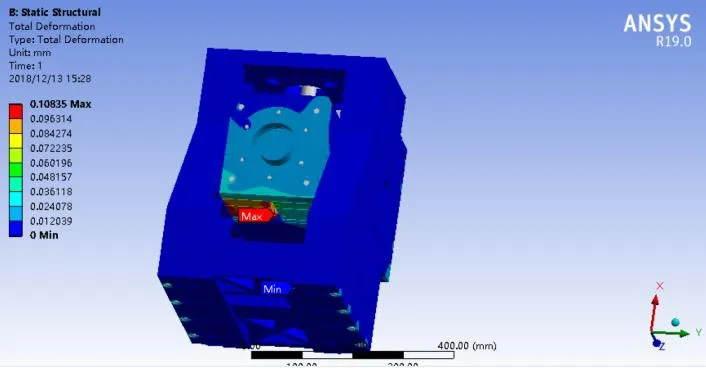

主轴系统经过有限元分析,得到如图10所示的应力变形结果,最大位移量为0.108 mm,发生在轴承套抱紧位置,且位移较小满足使用要求。

图10 主轴系统应力变形量

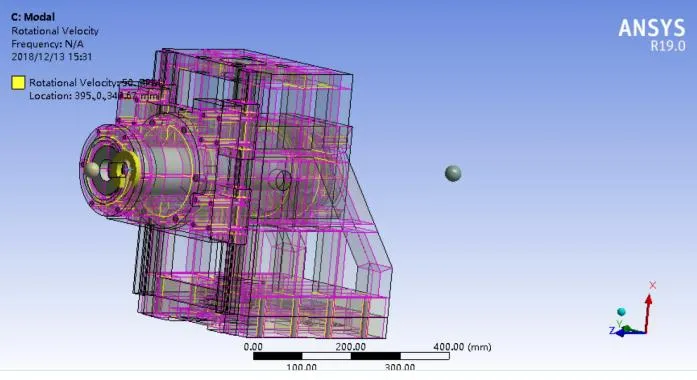

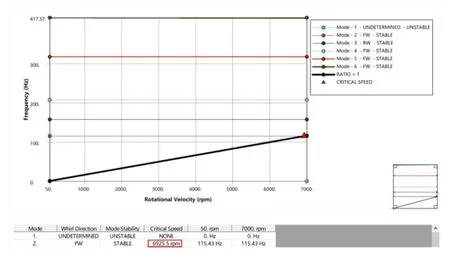

设置主轴和内隔套为旋转体,转速从50 r/min升至7000 r/min,转子动力学有限元分析,如图11、图12所示。结果显示在6925.5 r/min时为临界转速,与结构共振,振型为二阶振型,(另,如果计入轴承钢球则各转速模态会有轻微变化,本例各阶频率恒定。)

图11 转子动力学模态分析设置

图12 转子动力学坎贝尔图

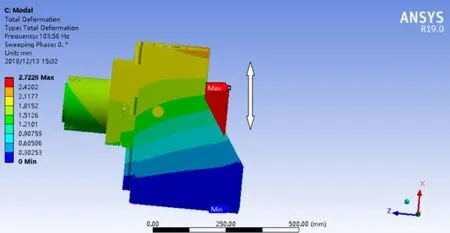

经过对两粗磨主轴共振谐响应分析,得到如图13所示的二阶模态振型图,得出6925.5 r/min为设备的共振转速;实际应用中,设备最大运行转速为6000 r/min,小于设备共振转速,避免了设备发生共振。

图13 二阶模态振型图(体现为后端上下振荡)

5 机床性能保障技术

主轴高速磨削,要求加工稳定性好、振动小、线速度高。例如,在2001年中国国际机床展上展出的PLANOMAT系列平面和成形磨床砂轮的工作速度为170m/s。因此,对磨床设计有如下要求:

(1)砂轮主轴回转精度要高。

(2)磨床刚度要好,一般要求比普通磨床高50%左右,通常应不小于100 N/μm的数量级。

(3)磨床进给系统的精度要高,进给速度应均匀准确,纵向进给最小速度应达0.3 m/min,横向进给(切深)应达单行程 0.001~0.002 mm,以保证磨削的尺寸精度、几何形状精度和表面粗糙度。

(4)磨床各运动件,如头架主轴和轴承部分、进给运动导轨部分等应有可靠的密封,以防超硬磨料进入,加速机件的磨损。

(5)要有比较完善的磨削液过滤和供给系统,过滤精度应小于0.5 μm。

(6)磨床各部分应有相应的防振和隔振措施,砂轮应作精细动平衡。

6 结语

本文研究了磨床主轴在正常工作转速的情况下,通过有限元分析软件ANSYS进行模型简化和应力、应变、模态分析,通过分析结果,静力学性能和动态性能均符合设计要求,结构可靠。

通过对相邻两磨削主轴的共振谐响应分析,获取了主轴磨削发生共振频率的临界转速,研究结果显示, 6925.5 r/min为临界转速,与结构共振,为避免共振,主轴系统的工作转速应避开临界转速。

分析结果与实际测试相符合,可推广至相似结构的分析,更好地应用于实践。