晶硅磨床关键零部件仿真分析与拓扑优化

2021-09-10崔陈晨解培玉段景波

杨 勇 崔陈晨 解培玉 段景波

(青岛高测科技股份有限公司 山东 青岛 266114)

制作太阳能电池板所用硅片的制造工序分为:拉晶、截断、开方、磨倒、切片等几个步骤。拉晶是在拉晶炉内通过化学沉积的方式生成圆柱体型的单晶硅棒,长度最大可达6 m;截断是指把拉晶出来的单晶硅棒截成长度不等(100~700 mm)的小段;开方是指把截断出的不同长度的单晶硅棒切成长方体型;磨倒是指用磨具把开方后长方体型的单晶硅棒的四个表面进行磨抛,以及四个棱边进行倒圆角的过程;切片是指把磨倒后的长方体型的单晶硅棒切成0.15 mm左右厚的硅片用于最后的太阳能电池板的制作。

晶硅是目前光伏产业中最重要的材料,产业链涉及到太阳能级晶硅制备、铸锭、切边皮、切方、磨面、抛光、倒角、切片、电池片、组件等。现有的单晶硅、多晶硅磨削需通过普通平面磨床经过粗磨、精磨、抛光后,才能获得其平面符合要求的单晶硅、多晶硅,现在的磨床分为粗磨和精磨两道工序,仅一套棒料夹持组件,粗磨需要单趟磨多次,精磨也需要单趟磨多次,才可以达到相当高的晶硅加工精度及粗糙度要求。

1 底座有限元分析和拓扑优化

底座作为机床的基础零件,底座的布局也就确定了机床的整体布局。而稳定的机座设计为磨床的高转速、高稳定性、高质量、高精度、低故障率提供基础条件。

由于铸铁具有良好的铸造性、吸振性、切削加工性及一定的力学性能,且价格低廉,生产设备简单,所以在机械零件中占有很大的比重,广泛地用来制作各种机座、箱体等形状复杂的零件,又由于灰铸铁具有良好的铸造性、耐磨性、抗振性和切削加工性,所以选用灰铸铁作为底座材料,其材料属性见表1。

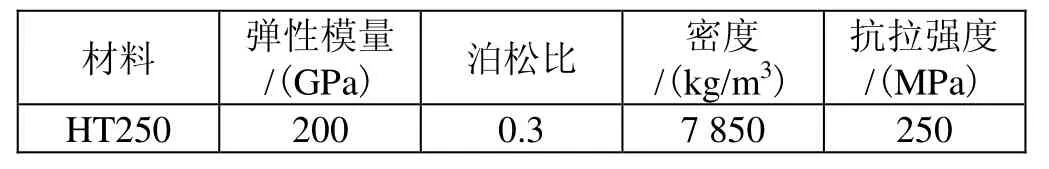

表1 材料属性

拓扑优化是一种根据给定的负载情况、约束条件和性能指标,在给定的区域内对材料分布进行优化的数学方法,是结构优化的一种。

拓扑优化的目标是寻找承受单载荷或多载荷的物体的最佳材料分配方案,表现为“最大刚度”设计,可以说是形状优化,有时也称为外形优化。

根据选择电机转速可知,电机最高转速 6000 r/min,则整机振动频率为:

fp=6000÷ 60=100 Hz。

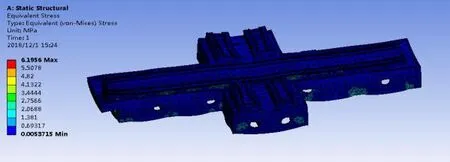

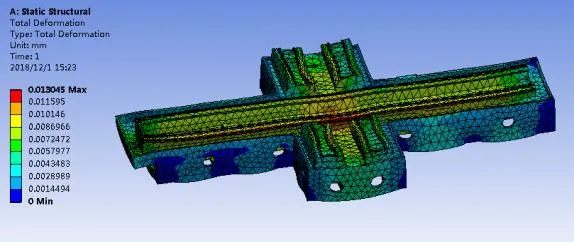

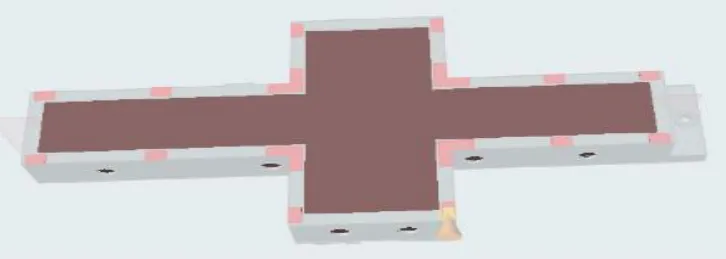

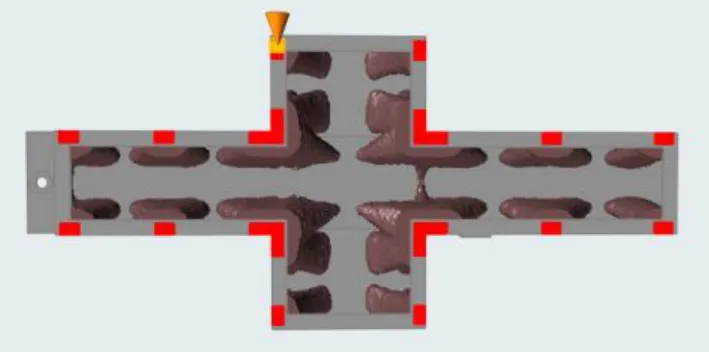

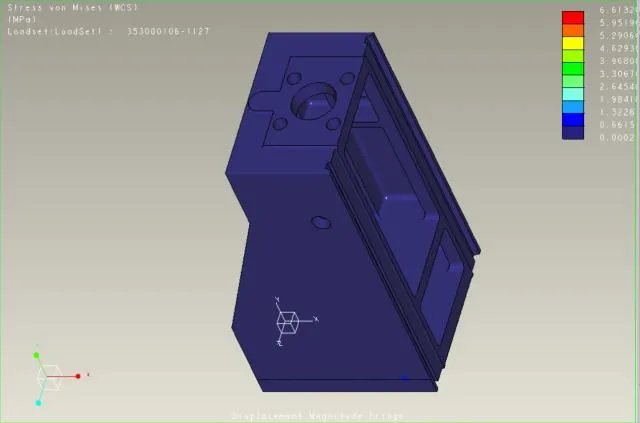

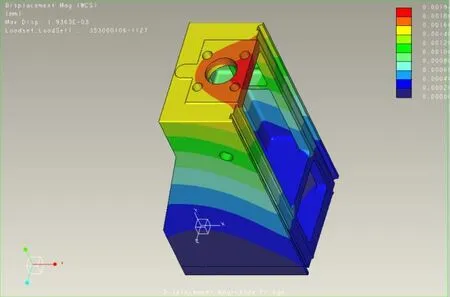

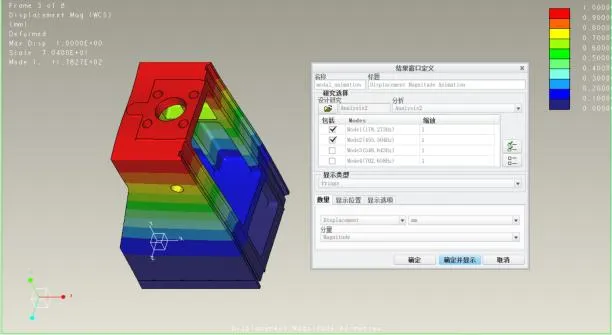

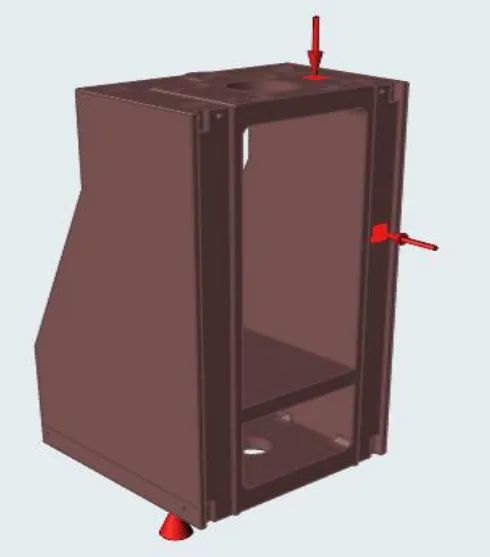

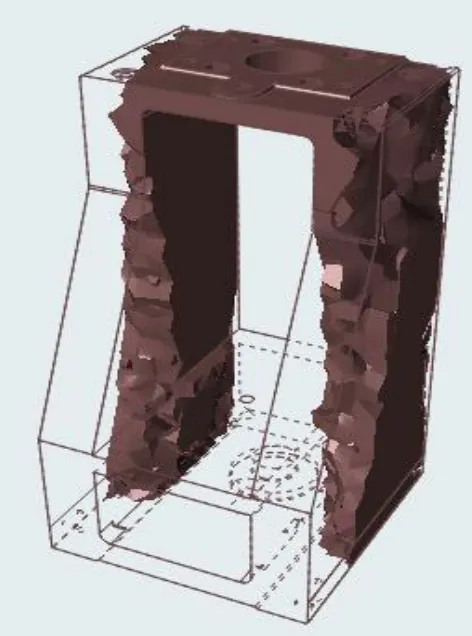

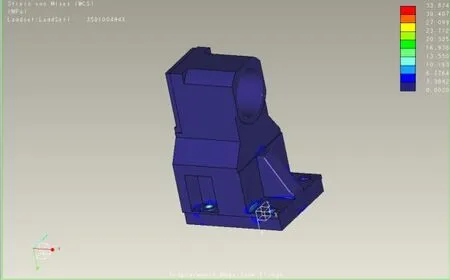

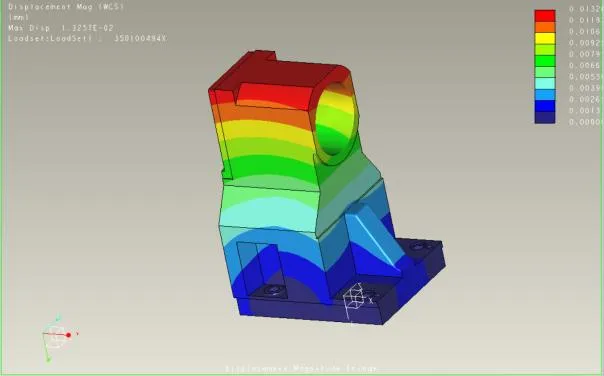

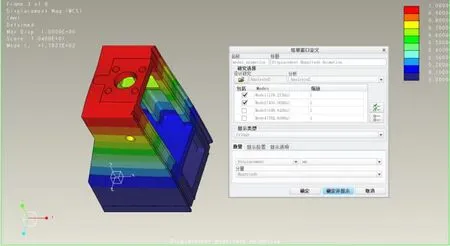

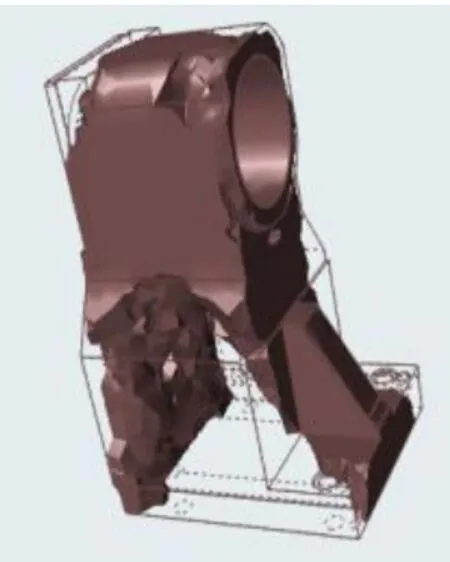

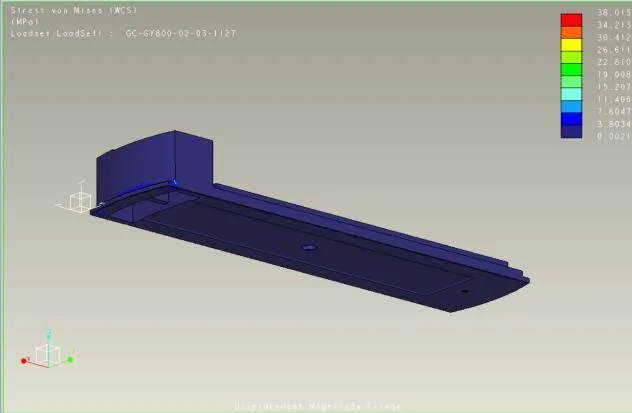

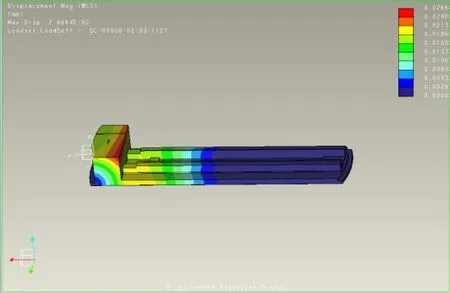

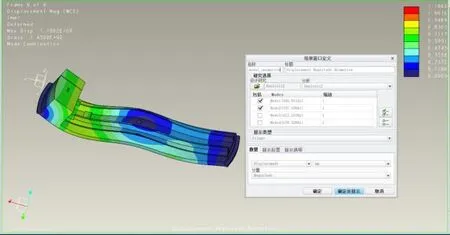

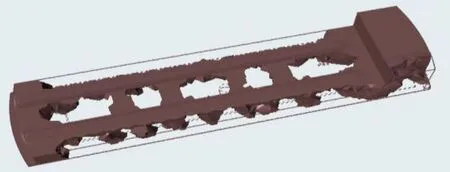

0.85f>fp或1.15f 被测工件固有频率的安全范围为: f>117 Hz 或f<87 Hz 对模型进行简化处理,并采用带有中间节点的六面体单元进行网格划分,加载条件如下: (1)地脚面为固定约束面; (2)滑台导轨底面受向下压力12 000 N,考虑导轨比较长,向下压力选择70 000 N; (3)磨轮进给导轨底面受向下压力4 000 N,四组磨轮16 000 N,向下压力选择40 000 N; (4)考虑计算分析速度,选择底座对称中心面进行对称分析。 分析结果如图1、图2、图3所示。 图1 底座应力分析图 图2 底座位移分析图 结论:底座经过有限元分析最大应力为 6.2 MPa<250 MPa;最大位移量为0.013 mm,位移较小满足使用要求;一阶模态频率302.09 Hz>117 Hz,符合使用要求。 与有限元分析同样的输入条件,优化设计空间选择底座下部筋板分布空间,如图4、图5所示。 图4 底座拓扑优化空间示意图 图5 底座拓扑优化分析图 结论:底座支撑处及导轨下部需要重点加强。 对模型进行简化处理,并采用带有中间节点的六面体单元进行网格划分,加载条件如下: (1)底面为固定约束面; (2)上表面承受气缸向下力5 000 N; (3)导轨面承受磨削力100 N。 分析结果如图6、图7、图8所示。 图6 进给机座应力分析图 图7 进给机座位移分析图 图8 进给机座模态分析图 结论:进给机座经过有限元分析最大应力为6.61 MPa<250 MPa;最大位移量为0.002 mm,位移较小满足使用要求;一阶模态频率178.2 Hz>117 Hz,符合设计要求。 与有限元分析同样的输入条件,进给机座为小型铸造件,模型运算量较小,考虑所有面为拓扑优化设计空间,如图9、图10所示。 图9 进给机座优化空间示意图 图10 进给机座优化分析图 结论:进给机座后部及侧板可进行减薄处理。 对模型进行简化处理,并采用带有中间节点的六面体单元进行网格划分,加载条件如下: (1)底面为固定约束面; (2)连接轴承径向面受硅棒及浮动夹头等向下力1 000 N; (3)连接轴承径向面承受夹紧硅棒轴向力16000 N。 分析结果如图11、图12、图13所示。 图11 头尾架体壳应力分析图 图12 头尾架体壳位移分析图 图13 头尾架体壳模态分析图 结论:头架体壳经过有限元分析最大应力为33.87 MPa<250 MPa;最大位移量为0.013 mm,位移较小满足使用要求;一阶模态频率823 Hz>117 Hz,符合设计要求。 与有限元分析同样的输入条件,头尾架体壳为小型铸造件,模型运算量较小,考虑所有面为拓扑优化设计空间,如图14、图15所示。 图14 头尾架体壳优化空间示意图 图15 头尾架体壳拓扑优化分析图 结论:尾架体壳下部可以进行掏空处理。 对模型进行简化处理,并采用带有中间节点的六面体单元进行网格划分,加载条件如下: (1)底面为固定约束面; (2)导轨上表面承受气缸向下力5 000 N; (3)滑台两端承受相反拉力16 000 N。 分析结果如图16、图17、图18所示。 图16 滑台体壳应力分析图 图17 滑台体壳位移分析图 图18 滑台体壳模态分析图 结论:滑台体壳经过有限元分析最大应力为38 MPa<250 MPa;最大位移量为0.026 mm,位移较小满足使用要求;一阶模态频率305 Hz>117 Hz,符合设计要求。 与有限元分析同样的输入条件,滑台体壳为中型铸造件,模型运算量适中,考虑所有面为拓扑优化设计空间,如图19、图20所示。 图19 滑台体壳优化空间示意图 图20 滑台体壳优化分析图 结论:滑台体壳导轨两侧及内部可减薄处理。 本文对光伏晶硅磨床的关键零部件进行了有限元分析和拓扑优化,为提升材料利用率,优化材料分布空间,可采用先进设计思想及技术等,使其在保证强度的同时进行最优化材料分布,合理化减重。设计时综合考虑,可将两个有强尺寸联系的加工面用刚度比较高的结构相连接,无关的面用弱连接相连,以确保最优结构设计。 2017年,公司研制的硅棒磨抛一体机成功问世,并得到客户的一致认可。在市场端取得了良好的经济和社会效益。磨床的成功离不开公司项目组团队的不懈努力和持之以恒的研发精神,以不断创新、优化、创造价值的设计理念,积极推动行业的不断进步与发展。

2 进给机座有限元分析及拓扑优化

3 头架、尾架体壳有限元分析及拓扑优化

4 滑台体壳有限元分析及拓扑优化

5 结语