东鞍山铁矿石高效分选新技术研究

2021-09-09马自飞杨会利袁立宾孙永升2

杨 光 马自飞 杨会利 袁立宾 孙永升2

(1.鞍山钢铁集团有限公司东鞍山烧结厂,辽宁鞍山114000;2.东北大学资源与土木工程学院,辽宁沈阳110819)

钢铁工业是国家基础和经济支柱性产业[1]。我国铁矿资源储量丰富,但铁矿石存在的贫、细、杂等特性导致我国铁矿资源利用率较低[2-4],因此,高效开发利用复杂难选铁矿石对于提高我国铁矿资源利用率、促进我国钢铁行业健康发展具有重要意义[5-6]。东鞍山烧结厂所处理的铁矿石为原矿品位低、矿石结构和矿物组成复杂、嵌布粒度细的赤铁矿石,是我国最具代表性、开展相关研究工作较多的复杂难选铁矿石[7-9]。东鞍山烧结厂选矿工艺共经历3个发展阶段,最初为单一浮选工艺,经改造后为弱磁—强磁—正浮选工艺,再次改造后为两段连续磨矿—中矿再磨—重选—磁选—反浮选工艺流程,即选矿厂现用工艺流程[10-15]。经过2次改造后,采用现用工艺流程可以取得精矿铁品位64.08%、回收率71.74%的选别指标[9]。

东北大学联合东鞍山烧结厂对现用工艺进行了流程考察,结果发现,重选作业中粗螺精矿和精螺精矿指标均低于作业指标要求,扫中磁作业处理量过大从而导致尾矿损失率高,综合作用造成铁精矿回收率较低。针对以上问题,本文提出采用“磨矿—弱磁—强磁—再磨—反浮选”短流程高效分选新技术开展系统的试验研究,以期实现东鞍山烧结厂赤贫铁矿的高效综合利用。

1 试验原料与方法

1.1 试验材料

试验所用铁矿石原矿由鞍钢集团有限公司东鞍山烧结厂提供,为确定试样的主要化学组成,对其进行了化学成分分析,结果如表1所示。

由表1可知:试样TFe品位33.35%,其中FeO占5.84%;P元素含量为0.08%,S元素含量为0.02%,表明试样中硫、磷等对选矿有害的元素含量不高;SiO2含量达45.78%,初步判断试样中主要的脉石矿物为石英;CaO和MgO含量较高。

为探明试样中铁矿物的具体物相组成情况,对试样进行了铁化学物相分析,结果如表2所示。

由表2可知:试样中的铁元素主要分布在赤褐铁矿物中,其含量为24.05%,分布率达到了71.65%;其次分布在磁性铁矿物中,其含量为6.94%,分布率为20.69%;碳酸铁矿物中的铁含量为2.45%,分布率为7.30%。为了进一步查明原矿中矿物的种类,采用X射线衍射分析对试样进行矿物组成定性分析,结果如图1所示。

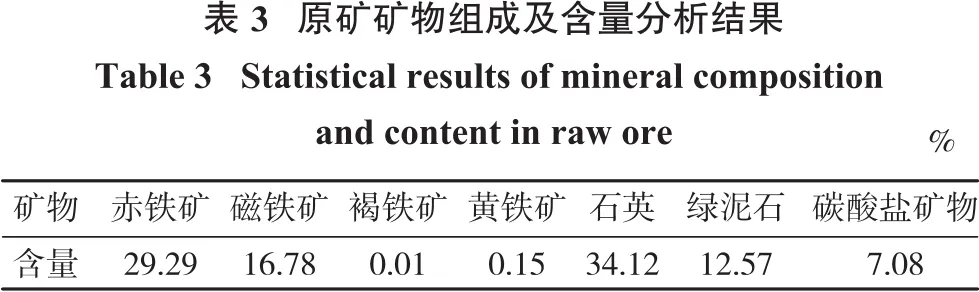

由图1可知,试样中的主要矿物为石英、磁铁矿、赤铁矿及绿泥石。为进一步查明试样中各矿物相对含量,采用光学显微镜对矿石光片和薄片进行镜下观察,结果如表3所示。试样矿物组成较简单,金属矿物主要为赤铁矿和磁铁矿,含量分别为29.29%和16.78%,另有少量黄铁矿和褐铁矿。非金属矿物主要为石英、绿泥石和碳酸盐矿物,含量分别为34.12%、12.57%和7.08%。

1.2 试验方法

采用高压辊磨机将原矿破碎至-2 mm,取适量破碎产品开展磨矿细度条件试验、磁选场强条件试验和浮选条件试验。试验过程中使用到的设备如表4所示。

2 试验结果与讨论

2.1 磨矿—弱磁—强磁工艺条件试验

磨矿—弱磁—强磁工艺流程如图2所示。磨矿—弱磁—强磁工艺流程中的弱磁精矿、强磁精矿1与强磁精矿2混匀后所得为混磁精矿。

2.1.1 磨矿细度条件试验

磨矿是以解离有用矿物为目的,使有用矿物在磨矿过程中得到充分解离,提高后续选别作业的可选性。磨矿作业决定着目的矿物的单体解离度,直接影响着分选作业的分选效果,因此合理的磨矿细度是分选的关键。在磨矿细度为-0.074 mm含量分别为 45%、50%、55%、60%、65%、70%、75%、80%、85%、90%、95%条件下,针对不同细度样品进行弱磁选—强磁粗选—强磁扫选试验,其中弱磁选磁场强度为80 kA/m,强磁粗选磁场强度为320 kA/m,强磁扫选磁场强度为880 kA/m,试验结果如图3所示。

由图3可知:随着磨矿细度的提高,混磁精矿的品位呈上升趋势,回收率逐步下降;随着磨矿细度提高,混磁精矿的铁品位逐渐提高,但随着磨矿细度提高,带有少量铁矿物颗粒的连生体,受到的磁力作用减小,连生体进入尾矿,导致混磁精矿的铁回收率有所下降。可以得出结论:磨矿细度对于混磁精矿的指标有非常大的影响。综合考虑,选定球磨机磨矿细度为-0.074 mm占80%。

2.1.2 强磁粗选条件试验

磁场强度对赤铁矿分选具有重要影响,为了考察强磁粗选磁场强度对磁选精矿铁品位和回收率的影响,在磨矿细度-0.074 mm占80%,弱磁选磁场强度80 kA/m,强磁粗选磁场强度分别为240 kA/m、320 kA/m、400 kA/m、480 kA/m、560 kA/m、640 kA/m、720 kA/m和800 kA/m条件下,进行强磁粗选磁场强度试验,结果如图4所示。

由图4可知:随着磁场强度的提高,混磁精矿铁品位总体呈现下降趋势,铁回收率提高。综合考虑混磁精矿铁品位及铁回收率,确定合理的强磁粗选磁场强度为480 kA/m。

2.1.3 强磁扫选条件试验

在磨矿细度为-0.074 mm占80%,弱磁选磁场强度80 kA/m,强磁粗选磁场强度480 kA/m,强磁扫选磁场强度分别为400 kA/m、480 kA/m、560 kA/m、640 kA/m、720 kA/m、800 kA/m条件下,进行强磁扫选磁场强度试验,结果如图5所示。

由图5可知:随着磁场强度的提高,混磁精矿铁品位先小幅提高后下降,回收率逐渐提高。随着磁场强度的提高,铁矿物颗粒受到的机械力合力变化不大,而作用在单位质量铁矿物颗粒上的磁力增加,高磁场强度条件下相比低磁场强度的条件精矿中回收的铁矿物含量提高,尚未充分解离的含铁矿物连生体颗粒进入磁选精矿的可能性增大,铁回收率提高。综合考虑,确定强磁扫选磁场强度为640 kA/m。在此基础上,完成混磁精矿的制备。

2.2 混磁精矿再磨—反浮选工艺条件试验

混磁精矿再磨—反浮选工艺流程如图6所示。

2.2.1 混磁精矿再磨细度条件试验

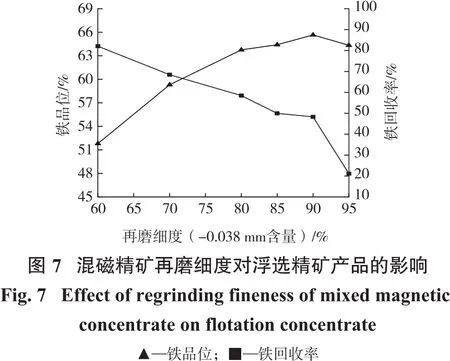

为了确定混磁精矿再磨细度对浮选效果的影响,针对不同再磨细度产品进行反浮选试验,浮选条件为:矿浆pH=11.5,抑制剂淀粉用量1 000 g/t;粗选活化剂CaO用量750 g/t;阴离子捕收剂ksIII粗选用量1 200 g/t、精选用量600 g/t。浮选试验结果如图7所示。

由图7可知,随着再磨细度的增加,浮选精矿铁品位呈现先升高后降低的趋势,当再磨产品中-0.038 mm含量达到90%时,浮选精矿铁品位达到最高,但随着磨矿细度的增加,浮选精矿铁回收率逐渐降低。综合考虑浮选精矿铁品位及铁回收率可得,混磁精矿球磨机最佳再磨细度为-0.038 mm含量90%。在此基础上,进行混磁精矿反浮选工艺条件试验。

2.2.2 淀粉用量条件试验

淀粉的作用主要是抑制铁矿物上浮,通过氢键力和范德华力对铁矿物产生吸附作用使矿物表面形成亲水薄膜,掩盖已经在矿物表面发生吸附的捕收剂进而达到抑制铁矿物上浮的目的。在混磁精矿再磨细度为-0.038 mm占90%,NaOH调矿浆pH=11.5,CaO 用量 750 g/t,ksIII粗选用量 1 200 g/t、精选用量600 g/t条件下,选取粗选淀粉用量分别为800 g/t、900 g/t、1 000 g/t、1 100 g/t、1 200 g/t进行淀粉用量试验研究,结果如图8所示。

由图8可知,当淀粉用量由800 g/t增加到1 100 g/t时,淀粉对混磁精矿中铁矿物的抑制作用逐渐增加,浮选精矿铁品位先提高后下降,铁回收率则呈现逐渐上升趋势。综合考虑精矿铁品位及铁回收率,选择淀粉用量为1 100 g/t。

2.2.3 CaO用量条件试验

CaO的作用主要是活化石英。在混磁精矿磨矿细度为-0.038 mm占90%,矿浆pH=11.5,淀粉用量1 100 g/t,ksIII粗选用量1 200 g/t、精选用量600 g/t条件下,选取CaO用量分别为500 g/t、750 g/t、1 000 g/t、1 250 g/t和1 500 g/t进行CaO用量试验研究,结果如图9所示。

由图9可知,随着CaO用量增加,浮选精矿铁品位总体呈现下降趋势,而铁回收率逐渐升高。综合考虑精矿铁回收率和铁品位,确定CaO用量为750 g/t。

2.2.4 ksIII用量条件试验

为获得较高的精矿品位和回收率,在磨矿细度为-0.038 mm占90%,矿浆pH=11.5,淀粉用量1 100 g/t,CaO用量750 g/t条件下,选取ksIII粗选用量分别为 1 100 g/t、1 200 g/t、1 300 g/t、1 400 g/t和 1 500 g/t进行ksIII用量试验研究,结果如图10所示。

由图10可知,随着ksIII用量增加,铁精矿TFe品位逐渐增加,脉石矿物石英和连生体获得有效捕收,铁精矿中二者的含量均减少。由于ksIII的用量增加,部分未解离充分的铁矿物随脉石和连生体进入尾矿,使精矿铁回收率逐渐降低。综合考虑精矿铁品位和铁回收率指标,确定合理的ksIII粗选用量为1 300 g/t。

2.2.5 浮选闭路试验

浮选流程中的中矿返回会对浮选指标及浮选药剂用量产生一定的影响,为确定最佳药剂制度下的浮选指标,进行了混磁精矿的浮选闭路试验。闭路试验中,混磁精矿再磨细度为-0.038 mm占90%,反浮粗选矿浆pH=11.5、淀粉用量1 100 g/t、CaO用量750 g/t、ksIII用量 1 300 g/t;反浮精选矿浆 pH=11.5、ksIII用量为650 g/t。根据试验结果进行了数质量流程计算,混磁精矿TFe品位为45.17%,经过闭路试验可得到铁品位为64.52%、铁作业回收率为83.70%、总铁回收率为81.88%的浮选精矿指标。

2.3 全流程扩大连续试验

根据实验室小试试验结果,进行了磨矿—弱磁—强磁粗选—强磁扫选—再磨—反浮选扩大连续试验,流程调试稳定后,进行48 h流程考察。扩大连续试验数质量流程如图11所示。由图11可知,采用磨矿—强磁预选—搅拌磨机再磨—反浮选工艺处理东鞍山铁矿石,可以获得精矿铁品位66.28%、回收率76.67%的技术指标,综合尾矿铁品位为12.74%。与东鞍山烧结厂生产工艺相比,简化了生产流程,提高了分选指标。

3 结论

(1)东鞍山铁矿石原矿TFe品位33.35%,有害元素S和P含量较低;铁主要以赤褐铁矿和磁铁矿形式存在;赤铁矿和磁铁矿的粒度以细粒嵌布为主,且在细粒级中分布率高,易损失在尾矿中。脉石矿物主要为石英、绿泥石和碳酸盐矿物。

(2)在磨矿细度-0.074 mm占80%、弱磁选磁场强度80 kA/m、强磁粗选磁场强度480 kA/m、强磁扫选磁场强度640 kA/m的条件下得到混磁精矿,混磁精矿在再磨细度为-0.038 mm占90%,粗选矿浆pH=11.5、淀粉用量 1 100 g/t、CaO用量750 g/t、ksIII用量1 300 g/t、精选ksIII用量为650 g/t的条件下,获得了精矿铁品位为64.52%、铁回收率为81.88%的指标。

(3)东鞍山铁矿石原矿采用磨矿—强磁预选—搅拌磨机再磨—反浮选技术,可以获得精矿铁品位66.28%、回收率76.67%的指标,可有效提高铁精矿回收率,简化和缩短工艺流程。