矿用新型充填胶凝材料配比实验及其水化机理研究

2021-09-09何建元尹升华

何建元 尹升华 陈 卓 李 楠 高 谦

(1.金川集团股份有限公司龙首矿,甘肃金昌737100;2.北京科技大学土木与资源工程学院,北京100083)

充填采矿法由于具有提高资源回收率、有效控制采场地压和保护矿区生态环境等诸多优点,越来越受到国内外矿山的青睐[1-3]。研发适合替代水泥的新型充填胶凝材料是充填法开采矿山的重要研究内容之一[4,5]。目前,国内外专家学者对新型充填胶凝材料开发进行了大量的研究。文献[6-9]主要研发了以矿渣为主的充填胶凝材料,优化了胶凝材料配比并进行机理研究;文献[10,11]开发了以石灰、石膏、熟料和矿渣为主的适用于铁矿的胶凝材料;文献[12-14]选取磷石膏为胶凝材料,开展磷石膏基充填材料配比实验研究;文献[15,16]研究了适用于煤矿的以煤矸石、粉煤灰、水泥为主的充填材料。现有研究中利用脱硫灰渣研发充填胶凝材料较少,因此本项目以某矿山为工程背景,选取脱硫灰渣、水泥熟料、早强剂和矿渣,通过正交实验得到矿用充填胶凝材料最优配方,并与32.5水泥对比分析;然后采用X射线衍射(XRD)和扫描电镜(SEM)分析新型充填胶凝材料水化过程中物相和显微结构的变化;最后进行充填体强度验证实验,并对工业应用中充填体体积沉缩率与经济成本比较分析,判断是否满足矿山性能要求。

1 实验

1.1 实验材料

实验材料由全尾砂、胶凝材料与水组成。胶凝材料分为矿用新型充填胶凝材料和32.5普通硅酸盐水泥,新型充填胶凝材料由脱硫灰渣、水泥熟料、早强剂和矿渣组成,32.5水泥用作参照组,实验用水为室内自来水。

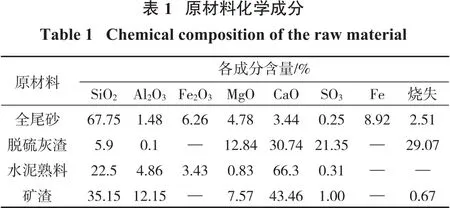

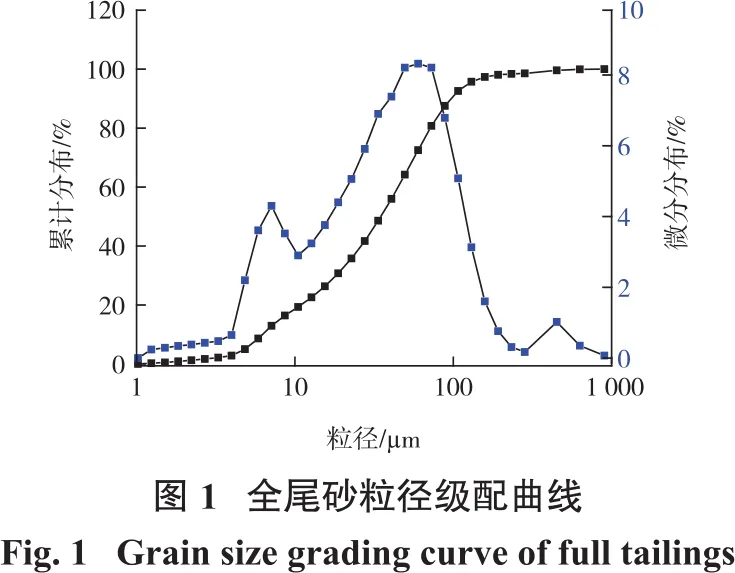

(1)全尾砂。全尾砂取自矿山自选厂,堆积密度为1.6 g/cm3,绝对密度为2.59 g/cm3,晾晒后含水率仅为0.25%,属于干砂。化学成分分析如表1所示,粒径级配如图1所示。

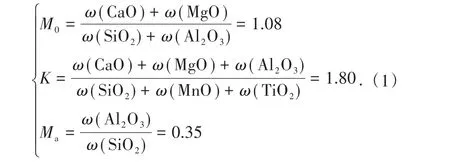

(2)胶凝材料。早强剂为工业芒硝,其主要成分为Na2SO4·10H2O。脱硫灰渣、水泥熟料和矿渣均取自矿山周边企业,脱硫灰渣为某炼钢厂烧结机脱硫产生的烧结脱硫灰渣废弃物,水泥熟料来自水泥厂,矿渣使用粉磨后的某冶炼厂排放的水淬渣,各原材料的化学成分见表1。根据国家标准《用于水泥中粒化高炉矿渣》的规定,结合表1计算矿渣的碱度系数M0、质量系数K和活性系数Ma,评定矿渣的质量与活性。各评价指标的计算公式为

由式(1)可知,M0>1,矿渣属于碱性矿渣;K>1.2,属于较高质量的矿渣;Al2O3活性物质偏少,SiO2惰性材料偏多,矿渣活性相对一般。综合分析可知,矿渣属于高质量碱性矿渣,质量和活性可满足开发胶凝材料的要求。

1.2 实验方案

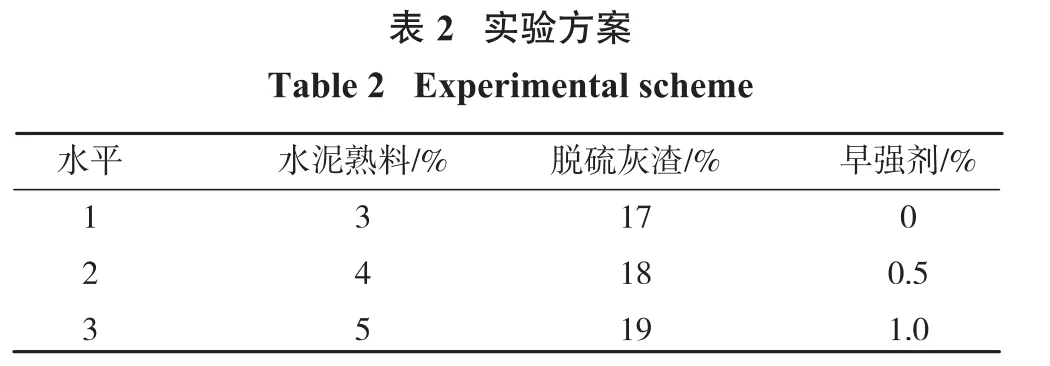

基于室内预实验结果,本次实验固定料浆质量浓度为70%和胶砂比为1∶6,选择三因素(水泥熟料、脱硫灰渣和早强剂)和三水平的正交设计,矿渣是非控制性因素,实验方案如表2所示。实验方法参照文献[17]制备充填料浆,选取32.5水泥作为参照组进行对比,充填体试块养护至规定龄期(7 d、28 d),测试其单轴抗压强度。

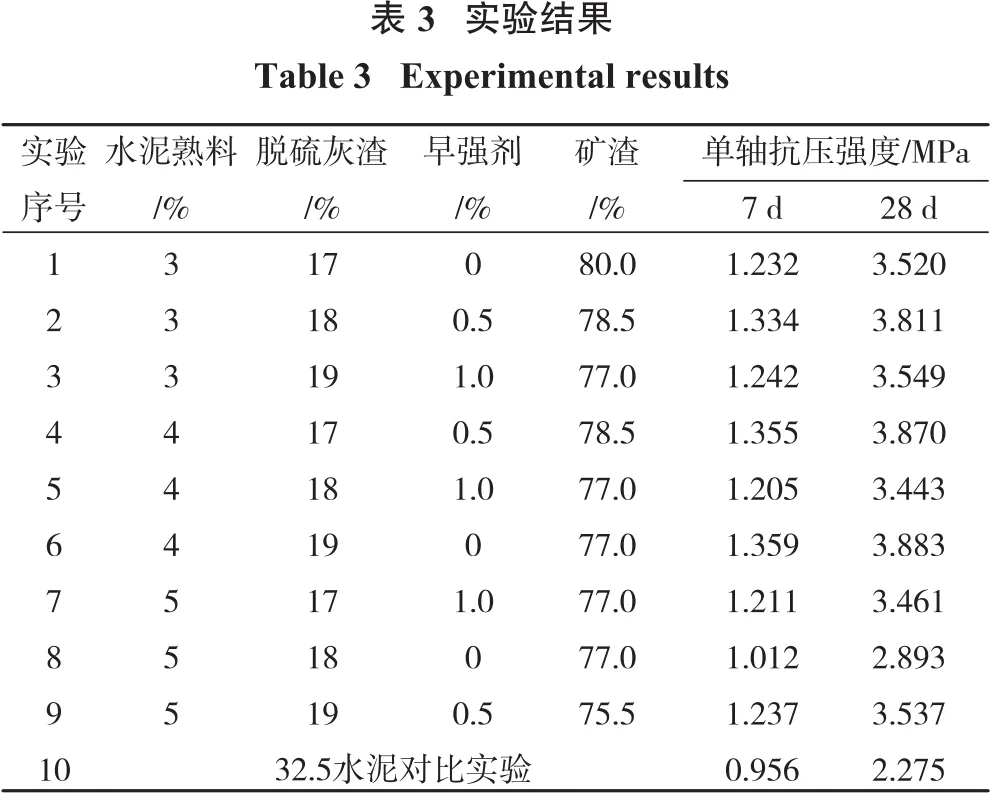

1.3 结果与分析

结合表2实验方案进行实验,测试各龄期充填体试块单轴抗压强度,研究水泥熟料、脱硫灰渣和早强剂对矿用新型充填胶凝材料强度的影响,以便最终确定一组水泥熟料、脱硫灰渣和早强剂比例。实验结果见表3,发现第4组的养护龄期为7 d和28 d时充填体试块的单轴抗压强度最优,分别为1.355 MPa、3.870 MPa,此时材料配比为水泥熟料4%、脱硫灰渣17%、早强剂0.5%和矿渣78.5%。最优材料配比下的矿用新型充填胶凝材料与32.5水泥相比,7 d、28 d充填体单轴抗压强度分别提高29.5%和55.5%,完全满足矿山充填体强度需求。

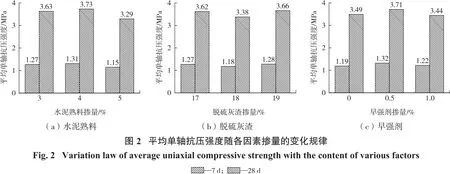

根据实验结果(表3)计算在不同养护龄期下各因素不同掺量的充填体试块的平均单轴抗压强度,计算结果如图2所示。从图2可以看出,不同龄期的抗压强度随各因素掺量的变化规律一致,养护7 d或28 d时,抗压强度随水泥熟料或早强剂掺量增加均呈先增大后减小的趋势,而随脱硫灰渣掺量增加均呈先减小后增大的趋势。利用图2可以计算各因素的极差,养护7 d时,水泥熟料、脱硫灰渣和早强剂的极差分别为0.16 MPa、0.10 MPa和0.13 MPa;养护28 d时,水泥熟料、脱硫灰渣和早强剂的极差分别为0.44 MPa、0.28 MPa和0.27 MPa。因此,7 d抗压强度影响因素重要性次序为水泥熟料>早强剂>脱硫灰渣,28 d抗压强度影响因素重要性次序为水泥熟料>脱硫灰渣>早强剂,验证了早强剂提高矿山充填体早期强度的作用。综合考虑,确定矿用新型充填胶凝材料的最优配方为:水泥熟料∶脱硫灰渣∶早强剂∶矿渣=4∶17∶0.5∶78.5。

2 机理分析

为了揭示矿用新型充填胶凝材料的水化反应机理,利用X射线衍射(XRD)和电镜扫描(SEM)的方法,从微观角度分析水化机理。

2.1 分析方法

采用北京科技大学测试分析中心的DMAX-RB型X射线衍射仪和Quanta250型环境扫描电子显微镜对水化产物进行物相分析和观察微观结构,将最优配比下的矿用新型充填胶凝材料以水胶比0.4制备净浆试块,标准养护至7 d和28 d龄期后,取出净浆试块制样。取净浆试块的内部小块,所有样品浸泡于无水乙醇10 h以上使其中止水化反应,然后将样品置于40℃的烘箱烘干24 h。待烘干结束后,将部分样品置于研钵中研磨并利用80 μm筛进行筛分处理获得粉末样品,将其余样品碎成片状小块并对样品表面进行喷碳处理,对粉末样品进行XRD分析及对片状样品进行SEM分析。

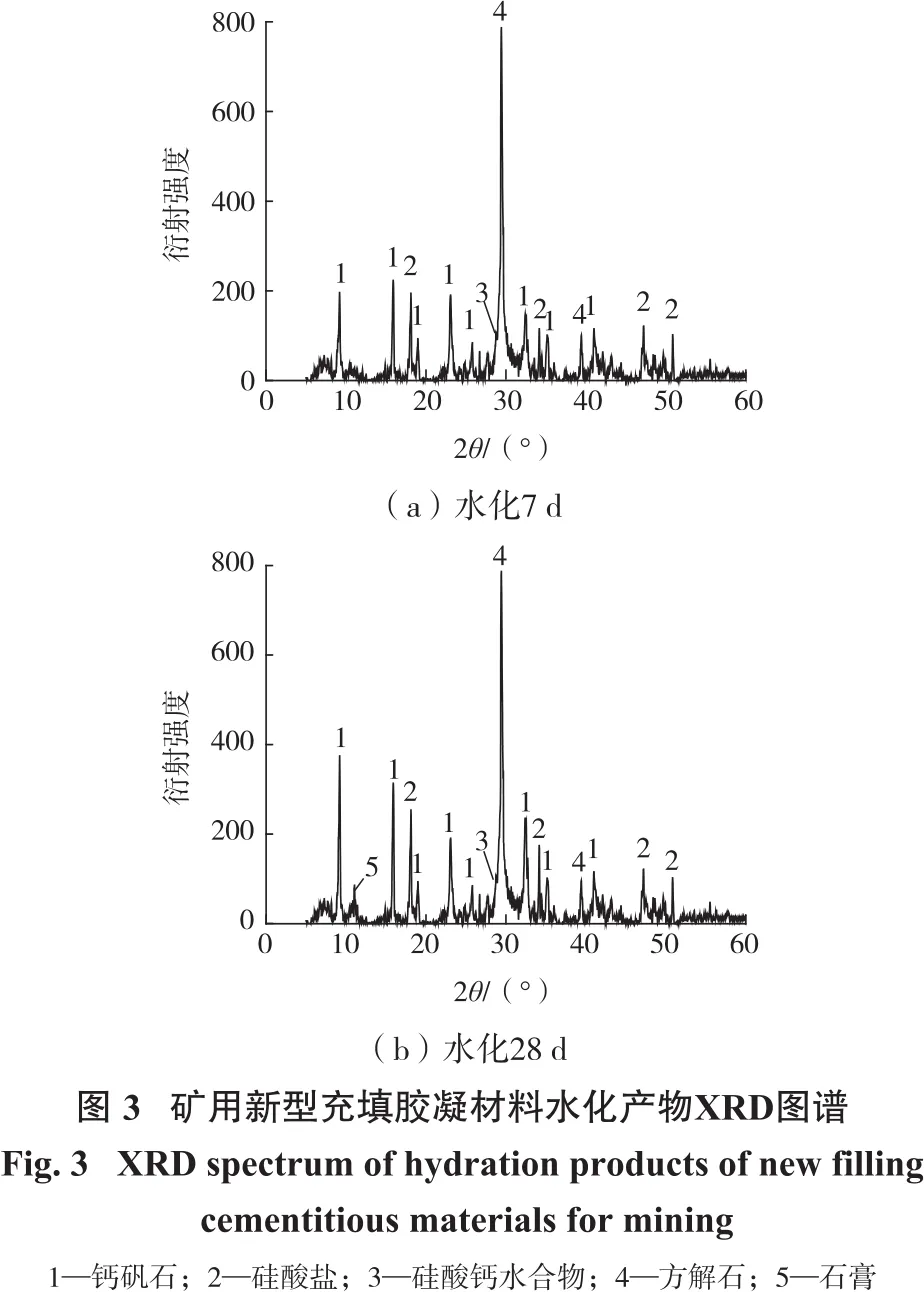

2.2 XRD分析

矿用新型充填胶凝材料水化7 d、28 d时XRD分析结果如图3所示。从图3可以看出,胶凝材料的主要水化产物为钙矾石(简称 Aft)(3CaO·Al2O3·3CaSO4·32H2O),水化硅酸钙(C-S-H)凝胶,同时还能观测到氢氧钙石(Ca(OH)2)、方解石(CaCO3)和石膏(CaSO4·2H2O)。随着水化反应进程,与水化7 d产物相比,水化28 d产物的Ca(OH)2衍射峰呈下降趋势,Aft和C-S-H凝胶衍射峰呈升高趋势,说明大量Ca(OH)2被生成Aft和C-S-H凝胶的反应所消耗。矿渣中的SiO2、A12O3不断与氢氧化钙发生化学反应,生成铝酸钙和C-S-H凝胶,铝酸钙又与脱硫灰渣和早强剂中的硫酸根离子生成Aft,胶凝体系中铝酸钙的减少,会使矿渣中更多的SiO2和A12O3参与到水化反应中,为体系补充铝酸钙,从而生成更多的Aft和CS-H凝胶,于是在这样的反应过程中,作为胶凝材料强度来源的Aft和C-S-H凝胶的含量增多,充填体强度相应增加。

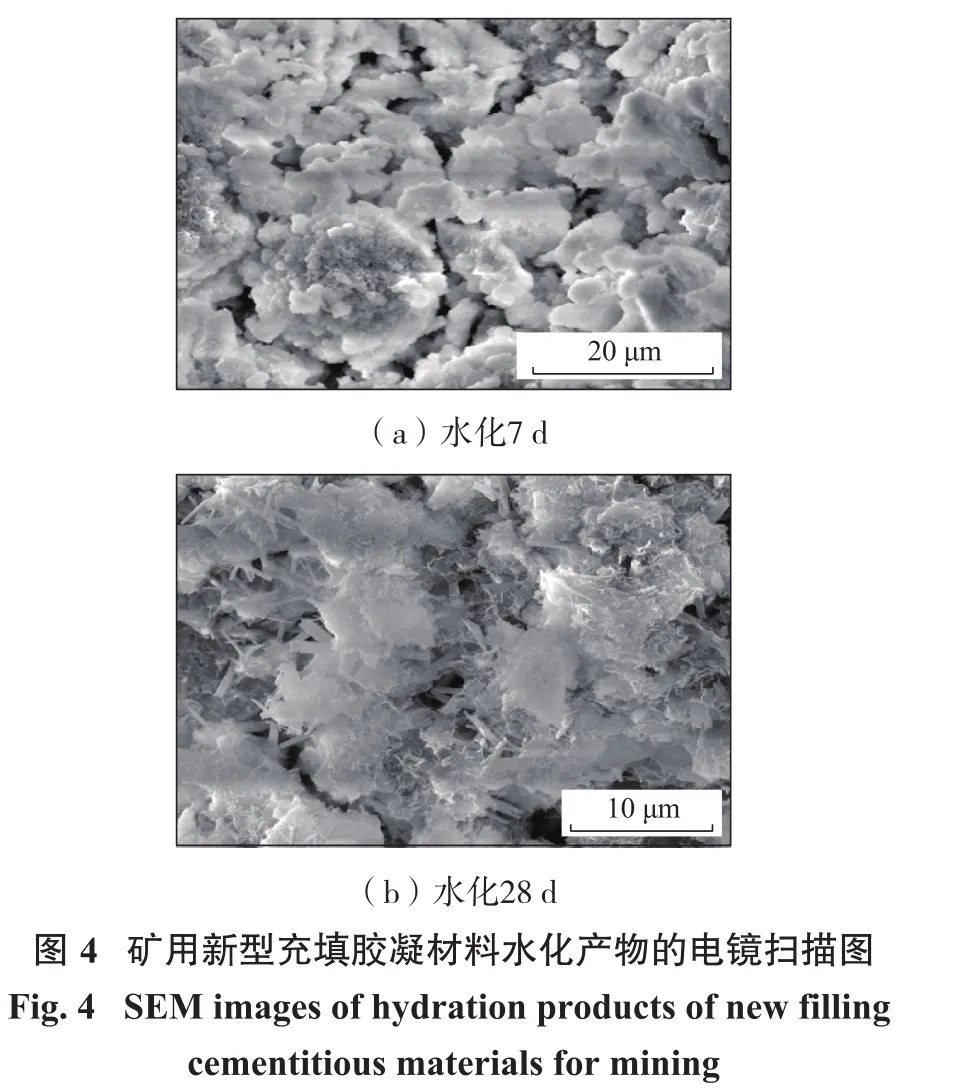

2.3 SEM分析

矿用新型充填胶凝材料水化7 d、28 d时SEM分析结果如图4所示。可以看出,胶凝材料水化产物以团絮状C-S-H凝胶和短棒状AFt为主,与XRD分析结果相吻合。水化7 d时SEM图中无定形的C-S-H凝胶占较大的数量,C-S-H凝胶大体上呈网络状、棉絮状彼此相连形成了一定的初始网络骨架,但其形成的网络结构不够完整并且之间存在着大量的空隙。而水化28 d时SEM图中的C-S-H凝胶网络逐渐密实,空隙减少,并且在空隙中出现一定量短柱状钙矾石,短柱状钙矾石彼此搭接并与C-S-H凝胶共同生长,逐渐形成密实性良好的产物结构,孔隙逐渐减少,在这个反应过程中相应提高了充填体强度。

3 工业应用分析

为了分析本项目研发的胶凝材料在工业应用中的可行性,将最优配比下的矿用新型充填胶凝材料与全尾砂以质量比1∶6混合制成质量浓度70%的充填料浆,与同配比、同浓度的32.5水泥充填料浆凝结后的充填体单轴抗压强度进行对比验证,同时对充填体体积沉缩率与经济成本比较分析。

3.1 验证实验

实验方法与1.2节相同,为保证实验的可靠性,各龄期下2种胶凝材料的充填体试块均制备6块试样(1~6号),取平均值(7号)为最终结果,验证实验结果如图5所示。

由图5可见,新型胶凝材料充填体7 d、28 d平均抗压强度为1.358 MPa、3.855 MPa,与1.3节正交实验第4组相应强度相差0.22%、-0.44%;32.5水泥充填体7 d、28 d平均抗压强度为0.956 MPa、2.275 MPa,与正交实验对比组相应强度相差-0.58%、-0.85%。因此,与32.5水泥相比,新型胶凝材料充填体强度高,2种胶凝材料下充填体强度相对误差不超过1%,充填体强度可靠,可用于工业充填中。

3.2 应用分析

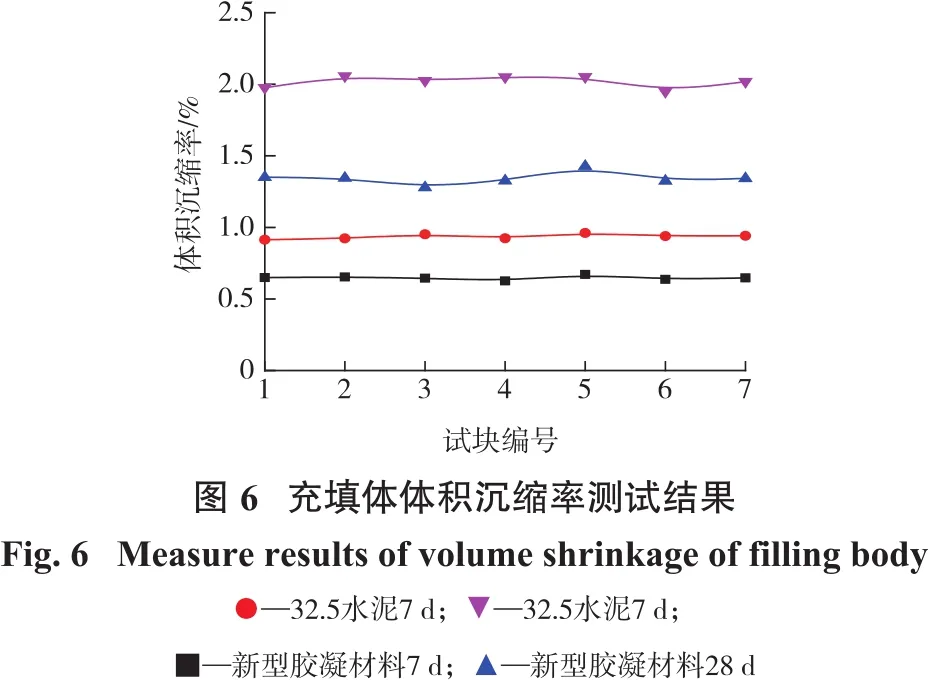

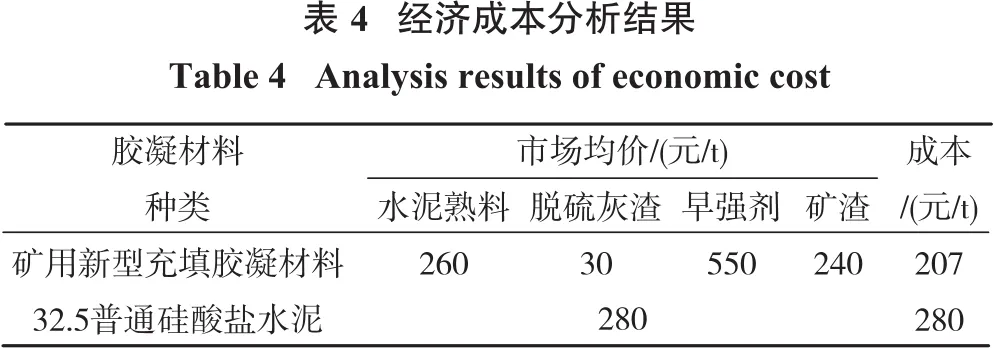

测试各龄期下2种胶凝材料的充填体试块(1~6号)的体积沉缩率,计算平均值(7号)为最终结果,测试结果如图6所示。基于各原材料成本,分析计算矿用新型充填胶凝材料的单位成本,如表4所示。

由图6可见,新型胶凝材料充填体7 d、28 d平均体积沉缩率为0.65%、1.34%,32.5水泥充填体7 d、28 d平均体积沉缩率为0.94%、2.02%;7 d、28 d龄期下,新型胶凝材料比32.5水泥充填体体积沉缩率分别低31.26%、33.50%。因此,矿用新型充填胶凝材料有利于提高充填体的接顶率,对提高充填采场稳定性具有重要作用,可用于矿山实际充填。

由表4可知,与32.5普通硅酸盐水泥相比,矿用新型充填胶凝材料每吨成本节约73元。由此可见,采用本项目研发的胶凝材料来配置充填料浆进行工业充填,可以大幅降低该矿山充填胶凝材料成本,对节约矿山生产成本具有重要意义。

4 结论

(1)矿用新型充填胶凝材料的最优配方为水泥熟料∶脱硫灰渣∶早强剂∶矿渣=4∶17∶0.5∶78.5,7 d、28 d时充填体单轴抗压强度分别为1.355 MPa、3.870 MPa,与32.5水泥相比提高29.5%和55.5%。

(2)通过XRD和SEM分析,矿用新型充填胶凝材料水化产物主要为团絮状C-S-H凝胶和短棒状Aft。与水化7 d相比,水化28 d生成更多的Aft和C-S-H凝胶,形成密实良好的产物结构,充填体强度相应增加。

(3)与32.5水泥相比,矿用新型充填胶凝材料的充填体强度可靠,养护7 d、28 d充填体的体积沉缩率小,每吨节约成本73元,可用于矿山充填。